【レポート】「INTERMOLD2017」でみた注目各社の製品&技術 まとめ

去る4月19日(水)から22日(土)までの4日間、東京ビッグサイトで開催されたINTERMOLD2017/金型展2017」「金属プレス加工技術展2017」は、日本のものづくりを根底から支える工作機械・工具・周辺機器がズラリと並んだ。注目した企業の製品&技術をレポートする。

(アマダマシンツール、イワタツール、栄工舎、オーエスジー、岡本工作機械製作所、OKK、キタムラ機械、黒田精工、ジーベックテクノロジー、ソディック、ダイジェット工業、ナガセインテグレックス、日進工具、BIG DAISHOWA、不二越、ブルーム-ノボテスト、牧野フライス製作所、三井精機工業、三菱日立ツール、安田工業、碌々産業)

アマダマシンツールで、特に目立っていたのは、オプティカルプロファイル研削盤「GLS-800PL」。同社ではなかなか珍しいタイプのマシン。これはLED光源を搭載した従来のタイプに数々の新機能を付加して、さらに使いやすくなって新登場。加工品質、精度の向上とともに高効率、高生産性を追求して大幅に進化した。デモ加工では、CCDカメラによる微細形状確認や、オンマシンCAMによる軽快な操作を来場者にアピールしていた。他にも1枚の砥石に2形状を成形するデモを披露していた高精密成形研削盤「MEISTER-G3」も注目を集めていた。

アマダマシンツールで、特に目立っていたのは、オプティカルプロファイル研削盤「GLS-800PL」。同社ではなかなか珍しいタイプのマシン。これはLED光源を搭載した従来のタイプに数々の新機能を付加して、さらに使いやすくなって新登場。加工品質、精度の向上とともに高効率、高生産性を追求して大幅に進化した。デモ加工では、CCDカメラによる微細形状確認や、オンマシンCAMによる軽快な操作を来場者にアピールしていた。他にも1枚の砥石に2形状を成形するデモを披露していた高精密成形研削盤「MEISTER-G3」も注目を集めていた。

イワタツールといえば、「トグロンシリーズ」が有名だ。今回は金型製作工程短縮の提案を「トグロンⓇハードロングドリル」で行っていた。この提案は、ワイヤーカット等の工法に代わるもので、径、真円度、円筒度、曲がり等の精度が必要となるので、高精度なマシニングセンタ等で適切な加工条件とともにこの商品を使えば、高精度な穴加工がドリルのみで行えるという。しかも、この商品は、焼入れ鋼に20D以上の貫通穴加工を世界で初めて実現しているとのことだ。工程削減により納期の短縮が期待できる。なお、50Dまでの規格品に加え、それ以上の不可穴用ドリルも製作可能。

イワタツールといえば、「トグロンシリーズ」が有名だ。今回は金型製作工程短縮の提案を「トグロンⓇハードロングドリル」で行っていた。この提案は、ワイヤーカット等の工法に代わるもので、径、真円度、円筒度、曲がり等の精度が必要となるので、高精度なマシニングセンタ等で適切な加工条件とともにこの商品を使えば、高精度な穴加工がドリルのみで行えるという。しかも、この商品は、焼入れ鋼に20D以上の貫通穴加工を世界で初めて実現しているとのことだ。工程削減により納期の短縮が期待できる。なお、50Dまでの規格品に加え、それ以上の不可穴用ドリルも製作可能。

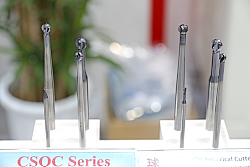

マニアックな工具を製作している栄工舎のロングセラーといえば、「超硬ソリッド球面カッター」。ユニークな形状のこの商品は、①最大280°の球面の切れ刃でボールエンドミルではできなかった加工に対応、②5軸加工機による複雑な形状も可能になる、③バリ取り加工が容易に出来る、④R0.5~R10までのサイズ。2枚刃及び4枚刃でレギュラーサイズ、ロングサイズも標準化をしている――の特長を持つ。同社といえば、タップが折れてしまった時の絶望感から開放してくれる、破損タップ除去専用超硬ソリッドドリル「タップリムーバー Plus」も長きにわたり大好評!

マニアックな工具を製作している栄工舎のロングセラーといえば、「超硬ソリッド球面カッター」。ユニークな形状のこの商品は、①最大280°の球面の切れ刃でボールエンドミルではできなかった加工に対応、②5軸加工機による複雑な形状も可能になる、③バリ取り加工が容易に出来る、④R0.5~R10までのサイズ。2枚刃及び4枚刃でレギュラーサイズ、ロングサイズも標準化をしている――の特長を持つ。同社といえば、タップが折れてしまった時の絶望感から開放してくれる、破損タップ除去専用超硬ソリッドドリル「タップリムーバー Plus」も長きにわたり大好評!

オーエスジーは、新たなミーリングスタンダードとして「AE-VMS」にラジアスタイプが追加されていた。切削抵抗を低減するポジすくい角、良好な切りくず排出性を生む新溝フォームが特長だ。剛性も高いので加工精度もアップする。他にも加工現場から評価が高く、売れに売れている「Aブランドシリーズ」も展示されていた。今後は、「Aブランドのエンドミルを広げていく」とのこと。また、焼ばめ装置「OSG-HAIMER POWER CLAMP NANO」は横向きとなって新登場していた。

オーエスジーは、新たなミーリングスタンダードとして「AE-VMS」にラジアスタイプが追加されていた。切削抵抗を低減するポジすくい角、良好な切りくず排出性を生む新溝フォームが特長だ。剛性も高いので加工精度もアップする。他にも加工現場から評価が高く、売れに売れている「Aブランドシリーズ」も展示されていた。今後は、「Aブランドのエンドミルを広げていく」とのこと。また、焼ばめ装置「OSG-HAIMER POWER CLAMP NANO」は横向きとなって新登場していた。

重切削、高剛性の100年品質といえばOKK。今回は、精密部品や金型加工に貢献するコンパクト立形マシニングセンタ「VB53」が展示されていたが、このマシンは、切屑の排出を機械左側とし、クーラントタンクをスプラッシュガード下のデッドスペースに配置したことで実現した“コンパクトさ”が特長。主軸は、2面拘束・主軸回転速度20,000min-¹を標準装備。冷却油の強制循環で軸受けの発熱を抑えるとともにモータにはエア冷却を施し、主軸の熱変位を制御している。また加工目的に合わせた主軸の選択が可能となっていた。

重切削、高剛性の100年品質といえばOKK。今回は、精密部品や金型加工に貢献するコンパクト立形マシニングセンタ「VB53」が展示されていたが、このマシンは、切屑の排出を機械左側とし、クーラントタンクをスプラッシュガード下のデッドスペースに配置したことで実現した“コンパクトさ”が特長。主軸は、2面拘束・主軸回転速度20,000min-¹を標準装備。冷却油の強制循環で軸受けの発熱を抑えるとともにモータにはエア冷却を施し、主軸の熱変位を制御している。また加工目的に合わせた主軸の選択が可能となっていた。

昨年、彗星のごとく現れた岡本工作機械製作所の近未来自動研削システム「MUJIN」。ボタンがひとつしかない最新の研削システムを実現させたマシンに来場者も興味津々。このシステムの特長は、研削加工のセットアップ工程・データ入力を自動化し、より効率の研削方法を計算することで、作業時間の大幅な削減と研削ノウハウの単純化を実現していることだろう。センサー技術を活用することで、従来不可能だった部分の「視える化」にも貢献している。他にもNC機と汎用機のメリットを併せ持つ、CNC高精度成形研削盤「HPG500NC」も注目が集まっていた。

昨年、彗星のごとく現れた岡本工作機械製作所の近未来自動研削システム「MUJIN」。ボタンがひとつしかない最新の研削システムを実現させたマシンに来場者も興味津々。このシステムの特長は、研削加工のセットアップ工程・データ入力を自動化し、より効率の研削方法を計算することで、作業時間の大幅な削減と研削ノウハウの単純化を実現していることだろう。センサー技術を活用することで、従来不可能だった部分の「視える化」にも貢献している。他にもNC機と汎用機のメリットを併せ持つ、CNC高精度成形研削盤「HPG500NC」も注目が集まっていた。

加工の本質を追究しているキタムラ機械は、難削材の重切削加工から、高速・高精度加工まで長年の使用にも耐え、長寿命で高剛性、高精度を保証する、というマシンの数々を世に送り出し、ユーザーの信頼を集めているが、今回はガイダンス通りに従うだけで稼動ができるという簡単操作が特長のCNC装置「Arumatik-Mi」を搭載した次世代型同時5軸制御立形マシニングセンタ「Mytrunnion-4G」と、ハイコストパーフォーマンス横形マシニングセンタ「Mycenter-HX250iG」の2機種を出展した。高精度・高剛性・高生産性のマシニングセンタの市場最安値に挑戦し、来場者を魅了していた。

加工の本質を追究しているキタムラ機械は、難削材の重切削加工から、高速・高精度加工まで長年の使用にも耐え、長寿命で高剛性、高精度を保証する、というマシンの数々を世に送り出し、ユーザーの信頼を集めているが、今回はガイダンス通りに従うだけで稼動ができるという簡単操作が特長のCNC装置「Arumatik-Mi」を搭載した次世代型同時5軸制御立形マシニングセンタ「Mytrunnion-4G」と、ハイコストパーフォーマンス横形マシニングセンタ「Mycenter-HX250iG」の2機種を出展した。高精度・高剛性・高生産性のマシニングセンタの市場最安値に挑戦し、来場者を魅了していた。

黒田精工は、超精密技術を結集した精密平面度測定装置「SF-640M」を展示していた。より精密に測ることは信頼の証しを得るのと同じこと。世界最高水準の平面度測定を可能にしたのは、同社の超精密加工技術による高精度エアスライダ、リニアサーボモータ等の採用で高精度な運動機構を実現しているからである。ミクロの世界は測るにも技術が必要だが、この製品は簡単な操作でOK。自社開発した多様な表示・解析ソフトを用意していることも魅力だ。同社ならではの考え抜かれた構造設計は大きな魅力だった。

黒田精工は、超精密技術を結集した精密平面度測定装置「SF-640M」を展示していた。より精密に測ることは信頼の証しを得るのと同じこと。世界最高水準の平面度測定を可能にしたのは、同社の超精密加工技術による高精度エアスライダ、リニアサーボモータ等の採用で高精度な運動機構を実現しているからである。ミクロの世界は測るにも技術が必要だが、この製品は簡単な操作でOK。自社開発した多様な表示・解析ソフトを用意していることも魅力だ。同社ならではの考え抜かれた構造設計は大きな魅力だった。

「研磨コンテスト」で来場者を熱くさせたといえば、バリ取りの自動化を推奨しているジーベックテクノロジーだ。多くの挑戦者が同社のブースでピカピカに金属を磨きあげていた。同社が展示しているセラミックブラシは、独自のセラミックファイバーを研磨材に使用しているところが特長。1本の線材に1000個の切れ刃を持っている。これがバリ取り・研磨の自動化を実現しているのだ。写真にあるのは「表面用」。バリ取りだけでなく、カッターマークの除去や、達成面祖度Ra0.1µm程度の研磨にも使用できる。

「研磨コンテスト」で来場者を熱くさせたといえば、バリ取りの自動化を推奨しているジーベックテクノロジーだ。多くの挑戦者が同社のブースでピカピカに金属を磨きあげていた。同社が展示しているセラミックブラシは、独自のセラミックファイバーを研磨材に使用しているところが特長。1本の線材に1000個の切れ刃を持っている。これがバリ取り・研磨の自動化を実現しているのだ。写真にあるのは「表面用」。バリ取りだけでなく、カッターマークの除去や、達成面祖度Ra0.1µm程度の研磨にも使用できる。

多くの来場者で溢れていたソディック。来場者が足を止めていたのは、リニアモータ駆動の精密金属3Dプリンタ「OPM350L」だ。新加工方式のパラレルモードにより造形速度が大幅に向上している。同社が新たに提案している全自動加工方法として提案しているのが、「ワンプロセスミーリング」。金属粉末にレーザ光を照射することで溶融し、その後ミーリング仕上げ加工まで連続して行える。また、パラレルモードで1台のレーザを高速に制御することで複数箇所を同時に造形が可能になった。自社開発の材料自動排出自動供給装置により連続自動運転を実現している。

多くの来場者で溢れていたソディック。来場者が足を止めていたのは、リニアモータ駆動の精密金属3Dプリンタ「OPM350L」だ。新加工方式のパラレルモードにより造形速度が大幅に向上している。同社が新たに提案している全自動加工方法として提案しているのが、「ワンプロセスミーリング」。金属粉末にレーザ光を照射することで溶融し、その後ミーリング仕上げ加工まで連続して行える。また、パラレルモードで1台のレーザを高速に制御することで複数箇所を同時に造形が可能になった。自社開発の材料自動排出自動供給装置により連続自動運転を実現している。

ダイジェット工業は、高い経済効果を生み出す工具群を展示。中でも、“高能率・コスト削減、効果MAX!”というキャッチコピーにもあるとおりの、高能率荒加工用工具「マックスマスター」に注目したい。この工具は、刃先形状の最適化により、刃先強度を保ちながら切屑厚みを薄くかつ安定させ、1刃あたりの送りアップが可能になった。チップ厚みは4mm! 断面強度は従来比20%もアップした。チップは両面使用可能で4コーナと経済的だ。ランピングやヘリカル加工にも優れ、高能率名ポケット加工も可能だ。

ダイジェット工業は、高い経済効果を生み出す工具群を展示。中でも、“高能率・コスト削減、効果MAX!”というキャッチコピーにもあるとおりの、高能率荒加工用工具「マックスマスター」に注目したい。この工具は、刃先形状の最適化により、刃先強度を保ちながら切屑厚みを薄くかつ安定させ、1刃あたりの送りアップが可能になった。チップ厚みは4mm! 断面強度は従来比20%もアップした。チップは両面使用可能で4コーナと経済的だ。ランピングやヘリカル加工にも優れ、高能率名ポケット加工も可能だ。

ナガセインテグレックスは、同社でも「最高傑作」と太鼓判を押すほどの超精密成形平面研削盤「SGC-630α」を展示。このマシンは、サブミクロンの形状精度で、中~準大型ワークの兆平面・平行加工が可能であり、ナノマシン並のNC指令値追従性能を実現している。同社独自の油静圧案内構造とリニアモータ駆動技術の融合で世界最高レベルの超形状創成加工が可能になった。0.01℃単位で油温・研削音を精密制御。温度変化に強いマシンだ。非接触構造により長時間使っていても高い精度を維持し、SUS素材のカバーで美しい外観を保ってくれるのも嬉しい。

ナガセインテグレックスは、同社でも「最高傑作」と太鼓判を押すほどの超精密成形平面研削盤「SGC-630α」を展示。このマシンは、サブミクロンの形状精度で、中~準大型ワークの兆平面・平行加工が可能であり、ナノマシン並のNC指令値追従性能を実現している。同社独自の油静圧案内構造とリニアモータ駆動技術の融合で世界最高レベルの超形状創成加工が可能になった。0.01℃単位で油温・研削音を精密制御。温度変化に強いマシンだ。非接触構造により長時間使っていても高い精度を維持し、SUS素材のカバーで美しい外観を保ってくれるのも嬉しい。

最近、ブランディングに力を入れている日進工具は、高硬度材直彫り加工に最適な無限コーティングプレミアム高硬度用ロングネックラジアスエンドミル「MHRH230R」と「MHRH430」が規格拡大。最小コーナ半径R0.02 からラインナップし、微細精密切削のニーズに対応していた。画期的だったのは、cBN工具を使用したことが無いユーザーのために、工具、NCプログラム、加工用ワークがセットになった「お試しキット」を提案していたことだ。機械でどこまで磨けるか? を突き詰めて考える同社らしい企画内容だった。

最近、ブランディングに力を入れている日進工具は、高硬度材直彫り加工に最適な無限コーティングプレミアム高硬度用ロングネックラジアスエンドミル「MHRH230R」と「MHRH430」が規格拡大。最小コーナ半径R0.02 からラインナップし、微細精密切削のニーズに対応していた。画期的だったのは、cBN工具を使用したことが無いユーザーのために、工具、NCプログラム、加工用ワークがセットになった「お試しキット」を提案していたことだ。機械でどこまで磨けるか? を突き詰めて考える同社らしい企画内容だった。

BIGの愛称で親しまれているBIG DAISHOWAのブースは今回も見所が満載だった。中でも小型工作機械における小径精密加工に特化した「ハイドロチャック・スーパースリムUP」は、精度で定評のあるハイドロチャックのさらに精度を極めたタイプのもので、4D先端1µm以下の振れ精度を実現している。また、従来品以上のビビリを抑えた防振効果が得られる防振機構内蔵の「スマートダンパーSWボーリングヘッド」も人気を博していた。

BIGの愛称で親しまれているBIG DAISHOWAのブースは今回も見所が満載だった。中でも小型工作機械における小径精密加工に特化した「ハイドロチャック・スーパースリムUP」は、精度で定評のあるハイドロチャックのさらに精度を極めたタイプのもので、4D先端1µm以下の振れ精度を実現している。また、従来品以上のビビリを抑えた防振効果が得られる防振機構内蔵の「スマートダンパーSWボーリングヘッド」も人気を博していた。

材料から製品までの一貫した生産体制を有している不二越は、特殊鋼の製造技術や塑性加工技術、表面解析技術で多彩な製品を送り出しているが、今回注目されたのは、精密型用鋼「DUROシリーズ」。この製品は、ハイス、マトリックスハイス、熱感ダイス鋼を含んだ金型用鋼で靱性と耐摩耗性のバランスを多様化させた全8鋼種から成る。同社独自の溶解・精錬技術で破壊の原因となる非金属介在物や偏析を低減しており、金型の寿命向上と安定によりコストダウンに貢献する。

材料から製品までの一貫した生産体制を有している不二越は、特殊鋼の製造技術や塑性加工技術、表面解析技術で多彩な製品を送り出しているが、今回注目されたのは、精密型用鋼「DUROシリーズ」。この製品は、ハイス、マトリックスハイス、熱感ダイス鋼を含んだ金型用鋼で靱性と耐摩耗性のバランスを多様化させた全8鋼種から成る。同社独自の溶解・精錬技術で破壊の原因となる非金属介在物や偏析を低減しており、金型の寿命向上と安定によりコストダウンに貢献する。

ブルーム-ノボテストのブースでは、機上計測に貢献するデジログによる「表面粗さゲージ」に注目が集まった。摩耗した工具での加工によって生じる面粗さの検知ができることにより、加工後のワークを従来の設定中に新品工具で仕上げることが可能になる。このお陰で、表面粗さによる不合格品は減少するので、メリットも大きい。他にも、加工後ワークの機上3次元測定を実現する「フォームコントロール」等が展示されていた。同社が提案する品質モニタリングの統合は、機上計測を躍進させている。

ブルーム-ノボテストのブースでは、機上計測に貢献するデジログによる「表面粗さゲージ」に注目が集まった。摩耗した工具での加工によって生じる面粗さの検知ができることにより、加工後のワークを従来の設定中に新品工具で仕上げることが可能になる。このお陰で、表面粗さによる不合格品は減少するので、メリットも大きい。他にも、加工後ワークの機上3次元測定を実現する「フォームコントロール」等が展示されていた。同社が提案する品質モニタリングの統合は、機上計測を躍進させている。

豊富なマシン群で来場者を魅了した牧野フライス製作所。今回特に注目されたのは、高精度NC放電加工機「EDAF3」。精密電子部品の量産化に対応するため、高剛性の機械構造と徹底した熱対策により高い精度の多数個取り金型加工を可能としている。最も注目したいのは、扱いが難しく敬遠されていたベリリウム銅の加工効率を大幅に向上したことだ。この技術の確立により金型製造の常識が変わる予感を感じた。他にもスタンピング、コネクター、リードフレームなどの小径かつスタート穴が多い加工に最適な「W53FB」も人気だった。

豊富なマシン群で来場者を魅了した牧野フライス製作所。今回特に注目されたのは、高精度NC放電加工機「EDAF3」。精密電子部品の量産化に対応するため、高剛性の機械構造と徹底した熱対策により高い精度の多数個取り金型加工を可能としている。最も注目したいのは、扱いが難しく敬遠されていたベリリウム銅の加工効率を大幅に向上したことだ。この技術の確立により金型製造の常識が変わる予感を感じた。他にもスタンピング、コネクター、リードフレームなどの小径かつスタート穴が多い加工に最適な「W53FB」も人気だった。

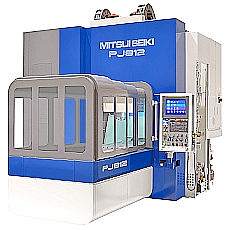

三井精機工業が来場者を魅了したのは、ジグボーラーの高精度位置決めと、高精度形状加工を実現する「PJ812」だ。熱変形を考慮した門形シンメトリー構造で、新摺動機構で0.1µm送りに追従している。また、新開発の主軸熱変位補正でZ軸の変位量は従来の約1/3に改善している点や、主軸中心とZ軸駆動部の距離を最小化し、Z軸静剛性が従来機に比べ6倍以上に向上しているところも見逃せない。また、省エネ回路の採用で非稼働時の電力は90%も削減している。

三井精機工業が来場者を魅了したのは、ジグボーラーの高精度位置決めと、高精度形状加工を実現する「PJ812」だ。熱変形を考慮した門形シンメトリー構造で、新摺動機構で0.1µm送りに追従している。また、新開発の主軸熱変位補正でZ軸の変位量は従来の約1/3に改善している点や、主軸中心とZ軸駆動部の距離を最小化し、Z軸静剛性が従来機に比べ6倍以上に向上しているところも見逃せない。また、省エネ回路の採用で非稼働時の電力は90%も削減している。

華やかなブース展開と加工トレンドがひと目で分かる展示内容が大人気だったのは三菱日立ツールだ。今回、注目されたのは高能率仕上げ加工用異形工具シリーズ第5弾「GS4TN形」。タケノコにも似ているこの工具は、「段差ゼロ5軸加工への架け橋」として貢献する新世代工具。工具軸を傾斜し加工することでバレルR部を使用し、勾配面がピッチを大きく加工。さらに先端R部を使用することで加工段差の少ない切削ができる。

華やかなブース展開と加工トレンドがひと目で分かる展示内容が大人気だったのは三菱日立ツールだ。今回、注目されたのは高能率仕上げ加工用異形工具シリーズ第5弾「GS4TN形」。タケノコにも似ているこの工具は、「段差ゼロ5軸加工への架け橋」として貢献する新世代工具。工具軸を傾斜し加工することでバレルR部を使用し、勾配面がピッチを大きく加工。さらに先端R部を使用することで加工段差の少ない切削ができる。

安田工業は、新製品「YMC650」を展示会仕様のパープル色で展示。このマシンは、同社のベストセラーマシン「YMC430」の特長を引き継ぎながらストロークを拡張、ワイドレンジに高精度、後面品位を実現できる最新鋭のハイエンドマシン。全軸がリニアモータ駆動で、長時間の稼働でも安定した高精度加工を実現する“熱変位対策”を惜しみなく投入している。また、直感操作や自己診断、解析を分かりやすくした新「OpeNe」も搭載していた。新しい領域の微細加工を実現してくれると期待が高まるマシンであった。

安田工業は、新製品「YMC650」を展示会仕様のパープル色で展示。このマシンは、同社のベストセラーマシン「YMC430」の特長を引き継ぎながらストロークを拡張、ワイドレンジに高精度、後面品位を実現できる最新鋭のハイエンドマシン。全軸がリニアモータ駆動で、長時間の稼働でも安定した高精度加工を実現する“熱変位対策”を惜しみなく投入している。また、直感操作や自己診断、解析を分かりやすくした新「OpeNe」も搭載していた。新しい領域の微細加工を実現してくれると期待が高まるマシンであった。

加工サンプルも見所満載だった碌々産業は、“実加工精度±1µ以下の追求”をコンセプトに開発された「Android」を高速加工条件下でも熱変位を極限まで抑えて改良、ユーザーの要望に対応して更なる進化を遂げた「AndroidⅡ」が展示。主軸および各軸リニアモータ廻りの喚起効率を強化することでY軸方向熱変位を低減させたことと、発熱源であるガイド部の冷却により長時間の高精度維持を実現させたことに、徹底した熱変位対策をみることができた。

加工サンプルも見所満載だった碌々産業は、“実加工精度±1µ以下の追求”をコンセプトに開発された「Android」を高速加工条件下でも熱変位を極限まで抑えて改良、ユーザーの要望に対応して更なる進化を遂げた「AndroidⅡ」が展示。主軸および各軸リニアモータ廻りの喚起効率を強化することでY軸方向熱変位を低減させたことと、発熱源であるガイド部の冷却により長時間の高精度維持を実現させたことに、徹底した熱変位対策をみることができた。