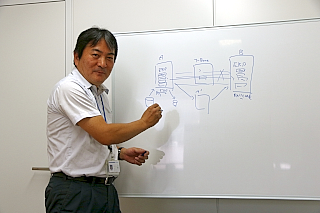

会見の場で説明をするGSL 小川常務

SNP社のT-boneを使用したデータ移行サービスは、企業買収や合併、分割、システムのバージョンアップ時におけるITランドスケープ最適化をよりフレキシブルかつスピーディに実現し、さらにGSLのコンサルティングサービスにより、費用対効果の高いサービスを提供することが可能になる。

発表の場で、同社の小川兼一郎常務は、「SNP社のアンドレアス・シュナイダー・ノイライター会長/CEOと初めて会ったのは2年前。本日ここに調印ができました。これにより導入前のコンサルティングから運用保守、海外展開に至るまで、ビジネスの改善と顧客の成長に貢献するSNP及び周辺システム活用の全てを支援し、ワンストップでサービスを提供します」と述べた。

国内製造業企業における組織再編の可能性 「事業再編事業構造を見直すことも必要」と新垣氏

最近の製造業のトレンドワードは、インダストリー4.0、IoT、AI、自動化が挙げられるが、これらデジタルビジネスは世界中の様々なことを実現する手段であり、照らし合わせて考えてみると、必要不可欠なのは“合理化”であろう。

GSLがT-boneを利用したデータ移管サービスを提供する背景には、こうした製造業の合理化を推進する狙いがある。新垣氏は、「日本の製造業は海外に拠点数が多い。現在、自動車産業を例にすると、EV化の流れという大きなトレンドがある。EVではエンジンが変わってくるので、ガソリン車を構成する部品数が約3万点とすると、EVでは3,000点ほど。今までの延長上でのビジネスでは厳しくなるでしょう。事業再編、事業構造そのものを見直し、より迅速に対応していかなければ生き残りが図れないという可能性があります」と懸念を示す。

製造現場では、常にスピードが求められ、迅速に対応できないと追い抜かれてしまう。「すでに活躍されているメガサプライヤーなどは、熾烈な国際競争力のもとで戦っていかなくてはならない。今後はM&Aも生き残りのためのキーワードとして出てくるでしょう」と新垣氏は予測する。

近年、ビジネスでの変化も生まれている。M&Aを行った、あるいは一部の事業を分割、または分離するといったこともよく聞く。歴史が長い企業だと仕組みを見直し再構築する動きも見受けられる。今後10年間におけるM&Aのプロジェクト件数は約40万件といわれているが、大企業であれば古いシステムもあり、新しいデジタル化したシステムもあるだろう。加えて社内で開発されたシステムなど様々な標準化されていないシステムも存在している。そのうえ、法の規制やその変更などもあり、解決しなければならない課題は山積しているのだ。

GSLが提携したSNP社は、20年以上様々なデータ分析を行っており、そのデータ量は7万テラバイト。また、20年以上の経験を通して7000件以上のトランスフォーメーションのプロジェクトを成功に導いてきた。そして世界70カ国以上でトランスフォーメーションを行った実績がある。この中に日本も含まれている。

新垣氏は、「プログラムやツールをゼロからつくるのではなく、既存のツールを如何に使いこなすか」がスピードアップを図ることに繋がるという。

「ビジネスにスピードは重要です。国内企業同士はもちろん、今後は海外企業とのM&Aも増えてくるでしょう。例えば国が違えば言語、通過、税制の問題がありますし、それぞれ新・旧のシステム等違いがあります。M&Aや企業の再編等は膨大なシステム統合の課題を解決していかなければなりません。これらをゼロからプログラマーが設計してつくるとなると、これは本当に時間がかかってしまう。われわれはこうしたことにいち早く目を付けて取り組んでおり、投資をしています」(新垣氏)

T-boneは データが速やかに変換できることが特長 説明する稲葉氏

「個々のシステムを統合的に管理するERPのデータを移行する場合、通常、例えばExcel等のテキストデータを造って、このデータを入れるためさらにプログラムを作成する手順が必要で、とにかく手間と時間がかかります。それがT-boneというソフトを間に入れると、ERPの中にあるデーターベースからデーターベースに直接コピーができるのです。したがって、プログラムをわざわざ作成したり、途中でシステムを1回つくって変換するなどの二度手間がないのです」とのこと。

そこで、コピーをする際にコンピュータでありがちな、いわゆる文字化けや、“バグる”とも呼ばれる“挙動不審な動作”が気になるところだが、この件について尋ねると稲葉氏は、「世界標準の文字コード体系はUnicodeですが、日本だけだとS-JISが使用されています。日本の場合を例にとるとS-JISからUnicodeに変換して自動的に移行できる機能も付いています。ネットワークの通信が切れた場合、一瞬止まってしまうことがありますが、止まったとしても、例えば1000件データがあって、うち500件で止まってしまったといっても、もう一度再実行すると501件目からデータを入れてくれるので全く問題がありません」と返答してくれた。

さて、国内中小規模の製造業企業を対象とした取り組みについても現在注力しているというGSLだが、こうしたシステムは中小企業にとっては敷居が高いイメージがある。

新垣氏は、「従来、こうしたサービスや使用料は非常に高価なものでした。しかし、このグローバル化の流れを汲み取って、今回の提携により日本のスタッフにより国内のお客様に提供できるようになりました。しかも早く安くできるようになります。今までのように海外のベンダーを使うと英語でしかやりとりができなかった、という苦しいこともなくなります。国内では日本語でやりとりができますので、言語に不安を覚えるというようなこともなく、分からないことがあったら、全て日本語で対応できますから安心です」と力強く強調した。

同社では、グローバル展開をキーワードに、導入の裾野は中小企業にも拡大、企業規模を問わずSAPを活用した業務改善に積極的に取り組む動きがあると認識している。M&A等々でERP内部の分割や統合、削除を必要とされる企業の提案も増えると見込んでおり、T-bone の提案により日本企業におけるグローバル化への加速化に貢献するとしている。

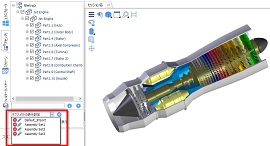

このほどヴェロソフトウェアがスマートエンジニアリングビューワの最新版『WorkXplore2017R2』をリリースした。主な強化ポイントは以下の通り。

このほどヴェロソフトウェアがスマートエンジニアリングビューワの最新版『WorkXplore2017R2』をリリースした。主な強化ポイントは以下の通り。 コマツ(社長=大橋徹二氏)は、このほど最新技術を随所に織り込んだ中型ハイブリッド油圧ショベル「HB205/215(LC)-3」の発売を開始した。新たな建設機械用排出ガス後処理システムを採用し、窒素酸化物(NOx)と粒子状物質(PM)の排出量を大幅に低減している。

コマツ(社長=大橋徹二氏)は、このほど最新技術を随所に織り込んだ中型ハイブリッド油圧ショベル「HB205/215(LC)-3」の発売を開始した。新たな建設機械用排出ガス後処理システムを採用し、窒素酸化物(NOx)と粒子状物質(PM)の排出量を大幅に低減している。

確かに日本の自動車部品などは従来、1社の自動車メーカー系列で仕事をこなしてきたが、これがグローバルに出ると、1社の系列だけでなく、他社とも取引をする。この流れは増加すると見られるが、新垣氏によると、「特にドイツの自動車メーカーはSAP社の製品が入っていないと取引を渋るという場合がある。そこでSAPを導入する局面が増加すると期待をしていますが、それ以前に、こうした統合パッケージが入っていることでビジネスは格段としやすくなると思っています」と期待を込める。

確かに日本の自動車部品などは従来、1社の自動車メーカー系列で仕事をこなしてきたが、これがグローバルに出ると、1社の系列だけでなく、他社とも取引をする。この流れは増加すると見られるが、新垣氏によると、「特にドイツの自動車メーカーはSAP社の製品が入っていないと取引を渋るという場合がある。そこでSAPを導入する局面が増加すると期待をしていますが、それ以前に、こうした統合パッケージが入っていることでビジネスは格段としやすくなると思っています」と期待を込める。

グローバルの中でSAP社の製品は標準になっており、1番の大きなマーケットは日本だ。中でも今後需要が増加すると見込まれるのが、グローバル展開をメインとするGSLの顧客が海外のECC(ERP Central Component)を最新バージョンであるS/4 HANAへの移行である。その背景に2025年のECCの「保守切れ」がある。

グローバルの中でSAP社の製品は標準になっており、1番の大きなマーケットは日本だ。中でも今後需要が増加すると見込まれるのが、グローバル展開をメインとするGSLの顧客が海外のECC(ERP Central Component)を最新バージョンであるS/4 HANAへの移行である。その背景に2025年のECCの「保守切れ」がある。 不二越が、このほどフッ素樹脂向け射出成形機用スクリュ部品 「NPR-FX25」を市場投入すると発表した。発売日は来年1月。

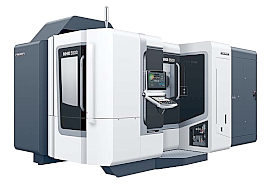

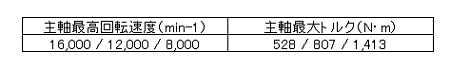

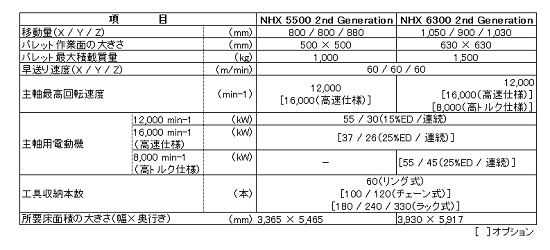

不二越が、このほどフッ素樹脂向け射出成形機用スクリュ部品 「NPR-FX25」を市場投入すると発表した。発売日は来年1月。 DMG MORIは、このほど横形マシニングセンタNHX 5500およびNHX 6300の第2世代モデルとなる「NHX 5500 2nd Generation」および「NHX 6300 2nd Generation」の販売を開始した。「NHX 6300 2nd Generation」は、10月18日から開催されるメカトロテックジャパン2017で国内初出展し、注目を浴びた。

DMG MORIは、このほど横形マシニングセンタNHX 5500およびNHX 6300の第2世代モデルとなる「NHX 5500 2nd Generation」および「NHX 6300 2nd Generation」の販売を開始した。「NHX 6300 2nd Generation」は、10月18日から開催されるメカトロテックジャパン2017で国内初出展し、注目を浴びた。

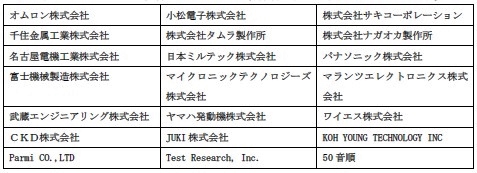

日本ロボット工業会(会長=稲葉善治氏:ファナック会長兼CEO)が、このほど電子回路基板製造装置及びその関連ソフトウェアを製造する事業者が製造装置間の通信方法(M2M連携)に関して共同で規格を策定していくため、「実装機器通信規約標準化分科会」を発足したと発表した。

日本ロボット工業会(会長=稲葉善治氏:ファナック会長兼CEO)が、このほど電子回路基板製造装置及びその関連ソフトウェアを製造する事業者が製造装置間の通信方法(M2M連携)に関して共同で規格を策定していくため、「実装機器通信規約標準化分科会」を発足したと発表した。

タンガロイ(社長=木下 聡氏)は、このほどインガーソル製難削材用高送りカッタ『ハイクワッドF』M級インサートの販売を開始した。

タンガロイ(社長=木下 聡氏)は、このほどインガーソル製難削材用高送りカッタ『ハイクワッドF』M級インサートの販売を開始した。