塑性加工技術の専門展示会である「MF-Tokyo2017(第5回プレス・板金・フォーミング展)」(主催=日本鍛圧機械工業会、日刊工業新聞社)が、7月12日(水)~15日(土)までの4日間、東京・有明の東京ビッグサイトで開催され、多数の来場者で賑わいをみせた。今回、取材の時間があまりなく回りきれなかったのが残念だったが、以前から気になっていた最新トレンド満載のヤマザキマザックの最新マシンや、アマダホールディングスの自動化ソリューションの詳細をレポートする。

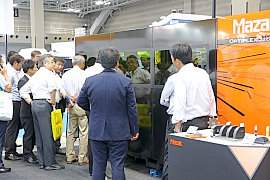

ヤマザキマザックは世界に先駆けて開発した次世代発振器を搭載したダイレクトダイオードレーザ加工機が大人気! 来場者も食い入るように見つめており、感心の高さを知ることができる。

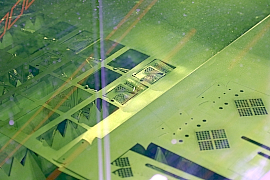

このマシンはダイレクトダイオードレーザ切断用にチューンアップしたもの。DDLは、Co₂やファイバーレーザに比べエネルギー変換率が45%と高く、同じ電力でも効率の良い加工ができるという特長を持つ。また、厚板切断面もファイバーレーザと比較して滑らかな切断面が得られるので、「OPTIPLEX 3015 DDL」は、レーザ加工機の“良いところ取り”をしたようなマシンなのだ。

「OPTIPLEX 3015 DDL」の一般公開は今回の展示会が初!

一般的にレーザ加工は、板厚や材質が変わる度に作業者がその都度段取り作業や調整作業を行う。作業者の介在する工程が多く存在するということは、生産リードタイムが長いことを意味する。実際、一般的なレーザ加工機では作業者による段取り作業が約60分。このようなレーザ加工のデメリット部も「OPTIPLEX 3015 DDL」にかかれば、段取り作業の自動化により、なんと“約1分”に短縮できるというではないか。作業者の段取り作業や加工時間のバラツキを極限まで減らし、効率の良い作業を簡単かつ瞬時に行うことができるとなると、まさに“時は金なり”。工程短縮&時短により、投資効果を実感できることはありがたいことだ。

「価格は高価だが、レーザ加工において死角はないマシン」と実に頼もしいマシンであった。ちなみにこのタイプのマシンは他にはない。

幅広い切断条件を持ちながら、スピーディでハイクオリティな品質を実現する新しいタイプのマシンとして、今、まさに大注目の「OPTIPLEX 3015 DDL」。“旬な”マシンを一目見ようと、大勢の来場者が押しかけていた状態だった。

QRコードをマーキング

なお、今回、このQRコードをスマホカメラで取り込めば、加工の様子を動画配信しているという新しい取り組みがあった。同社ではただいまフェイスブックも活用中で、一般的な報道では見られない細かな部分も配信している。

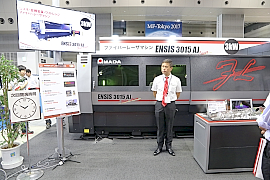

アマダホールディングスはIoTの活用で顧客の利益の創造に貢献! 最先端をゆく工場構築のための扉を開く鍵はココにあり! カメラがうまく構えられないほど大勢がプレゼンに夢中! 「V-factory」への理解を深めた。

さて、同社が提供していた「V-factory」は、顧客のマシン稼動を支え、工場の情報をつなぐIoTプロダクトと顧客と同社をつなぐIoTサポートから構成され、板金加工の全行程をバックアップする頼もしいシステム。同社では、新たに開設する「アマダIoTサポートセンタ」を通じて、①マシンを止めないサポート、②バックアップサポート、③ビッグデータの活用による生産性向上を実現するとしていた。

新たなビジネスモデルの到来を象徴していた「V-factory」。いつでもどこからでも工場の稼働状況をデータやビジュアルで受け取ることができるうえ、マシンの稼働状況やメンテナンスデータをサーバーに蓄積、これをサポートセンタで集中管理することで、分析をすることができるというメリットがある。万が一、マシンに障害が発生したときも、リモート接続により、サービススタッフを迅速に手配してくれるので安心だ。

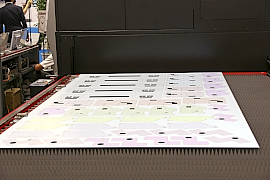

プロジェクションマッピングでピックアップするパーツを色分けでお知らせ。

ENSIS 3015 AJ

今回見逃してしまった方や、もう一度じっくり拝見したい、という方は、同社のホームページにアクセスし、申込みをすること。

▼ホームページはコチラ http://www.amada.co.jp/

コマツ(社長=大橋徹二氏)、NTTドコモ(社長=吉澤和弘氏)、SAPジャパン(社長=福田 譲氏)、オプティム(社長=菅谷俊二氏)は建設業務における生産プロセスに関与する、土・機械・材料などのあらゆる「モノ」をつなぐ新プラットフォーム「LANDLOG(以下、ランドログ)」を2017年10月に建設事業者向けに提供開始することをめざし、7月19日、4社共同で企画・運用することに合意した。

コマツ(社長=大橋徹二氏)、NTTドコモ(社長=吉澤和弘氏)、SAPジャパン(社長=福田 譲氏)、オプティム(社長=菅谷俊二氏)は建設業務における生産プロセスに関与する、土・機械・材料などのあらゆる「モノ」をつなぐ新プラットフォーム「LANDLOG(以下、ランドログ)」を2017年10月に建設事業者向けに提供開始することをめざし、7月19日、4社共同で企画・運用することに合意した。

日立システムズエンジニアリングサービス(社長=帆足明典氏)は、日立システムズ(社長=北野昌宏氏)と連携し、国内拠点はもちろん、海外拠点などとデータを共有する企業向けに、データを一時的に無意味化し、低コストで安全かつ高速に転送する「グローバルセキュアデータ転送サービス」の販売をこのほど開始(10月提供開始予定)した。このサービスにより、国内外の拠点と新製品の設計図情報などの機密情報をセキュアな環境を通じて共有できるようになり、ローカライズした製品の開発や分散開発などを推進できる。

日立システムズエンジニアリングサービス(社長=帆足明典氏)は、日立システムズ(社長=北野昌宏氏)と連携し、国内拠点はもちろん、海外拠点などとデータを共有する企業向けに、データを一時的に無意味化し、低コストで安全かつ高速に転送する「グローバルセキュアデータ転送サービス」の販売をこのほど開始(10月提供開始予定)した。このサービスにより、国内外の拠点と新製品の設計図情報などの機密情報をセキュアな環境を通じて共有できるようになり、ローカライズした製品の開発や分散開発などを推進できる。

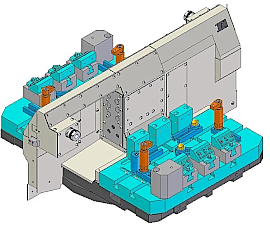

ヤマザキマザック(社長=山崎智久氏)は、ブレーキディスクなどの量産加工に適したコンパクトかつ高性能な立形CNC旋盤「MEGATURN 400」の販売をこのほど開始した。

ヤマザキマザック(社長=山崎智久氏)は、ブレーキディスクなどの量産加工に適したコンパクトかつ高性能な立形CNC旋盤「MEGATURN 400」の販売をこのほど開始した。

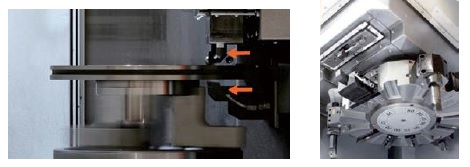

セコ・ツールズは、このほどR217/220.28 カッタに両面丸駒チップを備えた全く新しいボディ設計を導入した。これにより、コスト効果の高い性能を発揮し、生産性が大幅に向上する。既存の R217/220.29I シリーズを補完する新たなチップ材種で、 R217/R220.28 カッタではネガチップの位置決めをポケットシートの 2 ヵ所に配置しているため、直径上 にもう 1 枚チップを取り付けることができ、R217/R220.29I 比で切削性能が向上し、生産性が大幅に改善 される。さらに、このポケットシートではチップ交換が安全かつ簡単に行えるため、時間を節約し、トラブルを抑えることができる。

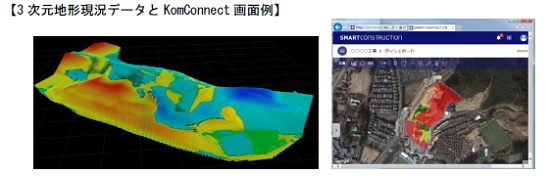

セコ・ツールズは、このほどR217/220.28 カッタに両面丸駒チップを備えた全く新しいボディ設計を導入した。これにより、コスト効果の高い性能を発揮し、生産性が大幅に向上する。既存の R217/220.29I シリーズを補完する新たなチップ材種で、 R217/R220.28 カッタではネガチップの位置決めをポケットシートの 2 ヵ所に配置しているため、直径上 にもう 1 枚チップを取り付けることができ、R217/R220.29I 比で切削性能が向上し、生産性が大幅に改善 される。さらに、このポケットシートではチップ交換が安全かつ簡単に行えるため、時間を節約し、トラブルを抑えることができる。 コマツ(社長=大橋徹二氏)は、米国Trimble Inc.(以下「トリンブル社」)と、両社のクラウド型プラットフォーム(コマツ:「KomConnect」、トリンブル社:「Trimble® Connect™」)間で、このほど3次元地形現況データの相互交換・接続のサービス実現に向けた共同開発を開始した。

コマツ(社長=大橋徹二氏)は、米国Trimble Inc.(以下「トリンブル社」)と、両社のクラウド型プラットフォーム(コマツ:「KomConnect」、トリンブル社:「Trimble® Connect™」)間で、このほど3次元地形現況データの相互交換・接続のサービス実現に向けた共同開発を開始した。