三菱日立ツール(社長=増田照彦氏)が、続々と新製品をリリースしている。今回発表したのは、穴径φ1.0~φ2.0 穴深さL/D =3~30の高能率・高精度穴加工を実現する「超硬OH(オイルホール)ミニステップボーラー」と、仕上げ工程に優しい高能率荒加工(基礎加工)を実現する「アルファ高送りラジアスミルTD4N形」の2製品。

超硬OH(オイルホール)ミニステップボーラー

近年の自動車製品は燃費向上を目的とした軽量、小型化が進んでおり加工される穴径も小さくなっており、その一方で、穴位置や真直度といった穴精度は、エネルギー伝達ロスの低減や製品の長寿命化に伴い、公差範囲は年々狭くなっている。このような背景を受け、同社はφ1.0~φ2.0、加工穴深さはL/D=3~30まで(工具直径の30倍まで)の小径穴を高能率、高精度に加工できる超硬ドリル「超硬OH(オイルホール)ミニステップボーラー」を開発した。この商品は、オイルホール付きのコーティング超硬ドリルで、高能率に深穴加工ができる。先端の刃先形状は専用に開発した「高精度刃先形状」と、コーティングは小径ドリル専用に開発した「新コーティング技術」を採用し、平滑表面を実現している。この「高精度刃先形状」と「新コーティング技術」を用いたことで、深く小さい穴径の加工を切り屑詰まりすることなく、高能率かつ高精度の穴あけ加工を可能にしている。

近年の自動車製品は燃費向上を目的とした軽量、小型化が進んでおり加工される穴径も小さくなっており、その一方で、穴位置や真直度といった穴精度は、エネルギー伝達ロスの低減や製品の長寿命化に伴い、公差範囲は年々狭くなっている。このような背景を受け、同社はφ1.0~φ2.0、加工穴深さはL/D=3~30まで(工具直径の30倍まで)の小径穴を高能率、高精度に加工できる超硬ドリル「超硬OH(オイルホール)ミニステップボーラー」を開発した。この商品は、オイルホール付きのコーティング超硬ドリルで、高能率に深穴加工ができる。先端の刃先形状は専用に開発した「高精度刃先形状」と、コーティングは小径ドリル専用に開発した「新コーティング技術」を採用し、平滑表面を実現している。この「高精度刃先形状」と「新コーティング技術」を用いたことで、深く小さい穴径の加工を切り屑詰まりすることなく、高能率かつ高精度の穴あけ加工を可能にしている。

特長は、①φ1.0~2.0 加工深さがL/D=3~30までの穴を加工する工具にオイルホールを設けることで小径深穴を高能率に加工できる、② 超硬OHミニステップボーラー専用の刃先形状にて高精度小径深穴加工を実現、③ 超硬OHミニステップボーラー専用に開発した新コーティング技術により、ステンレス系材――。

●仕様

・03WHMB-TH(L/D=3D用): φ1.0~φ2.0 (21アイテム)

・05WHMB-TH(L/D=5D用): φ1.0~φ2.0 (21アイテム)

・10WHMB-TH(L/D=10D用):φ1.0~φ2.0 (21アイテム)

・15WHMB-TH(L/D=15D用):φ1.0~φ2.0 (21アイテム)

・20WHMB-TH(L/D=20D用):φ1.0~φ2.0 (21アイテム)

・25WHMB-TH(L/D=25D用):φ1.0~φ2.0 (21アイテム)

・30WHMB-TH(L/D=30D用):φ1.0~φ2.0 (21アイテム)

価格は10,300円~29,000円。

アルファ高送りラジアスミル TD4N形

自動車業界をはじめとした金型・金属部品の加工は、リードタイムの短縮や製品の高品質化を目的として、様々な技術改善の取り組みが行われている。このような顧客の要望に応えるため、同社ではより高品質な仕上げ加工を短時間で実現するために、荒・中仕上げ加工の高精度化を推進する“Hi-Pre2”コンセプトを市場に向け提唱している。「アルファ高送りラジアスミルTD4N形」はこの“Hi-Pre2”のコンセプトをもとに開発を行った刃先交換式荒加工用工具である。

自動車業界をはじめとした金型・金属部品の加工は、リードタイムの短縮や製品の高品質化を目的として、様々な技術改善の取り組みが行われている。このような顧客の要望に応えるため、同社ではより高品質な仕上げ加工を短時間で実現するために、荒・中仕上げ加工の高精度化を推進する“Hi-Pre2”コンセプトを市場に向け提唱している。「アルファ高送りラジアスミルTD4N形」はこの“Hi-Pre2”のコンセプトをもとに開発を行った刃先交換式荒加工用工具である。

着目したのは高送り工具では常識とされていた「削り残し」。通常、優れた加工能率を実現する高送り工具の形状は複雑であり、CAMプログラムの作成の際に工具形状の定義が難しく、多くのユーザーは単純な丸形状インサートのラジアス工具として形状定義することで対応してきていた。しかし、この実工具形状との差異は「削り残し」となってワークに現れ、次工程に使用する工具の寿命低下や、仕上げ工程での加工時間の増加の要因となっていた。

「アルファ高送りラジアスミルTD4N形」は、独自の工具形状により高送り工具としての性能を損なうことなく、削り残し量を従来の0.5mmから0.2mmに大幅に削減することに成功。このことにより単に荒加工時間を短縮するだけでなく、仕上げ加工までのトータルの加工改善を実現する。

特長は以下の通り。

(1) 加工能率を損なうことなく、「削り残し量」を従来の0.5mmから0.2mm以下に低減することで次工程工具の負荷を最大で40%削減する。

(2) 優れた切りくず排出性により、突発的な破損トラブルを低減し、高能率な加工を実現する。

(3) 経済性に優れた両面使用可能な4コーナーインサートを採用している。

(4) 優れた表面平滑性で長寿命化を実現したAJコーティングシリーズを採用している。

●価格

シャンクタイプホルダー (φ16~φ40) :31,500~70,400円

モジュラータイプホルダー(φ16~φ42) :31,500~70,500円

インサート :1,200円

三菱日立ツール(社長=増田照彦氏)は、6月14日に東京都内の浅草ビューホテルで「2016年度東日本三菱日立ツール報告会」を開催した。第一部では、「モチベーション創造セミナー」をテーマに、伊藤太陽 JTBコミュニケーションデザイン・HRソリューション事業部モチベーション&グローバル局局長 シニアコンサルタントが講演をし、モチベーションについての重要性を述べた。

三菱日立ツール(社長=増田照彦氏)は、6月14日に東京都内の浅草ビューホテルで「2016年度東日本三菱日立ツール報告会」を開催した。第一部では、「モチベーション創造セミナー」をテーマに、伊藤太陽 JTBコミュニケーションデザイン・HRソリューション事業部モチベーション&グローバル局局長 シニアコンサルタントが講演をし、モチベーションについての重要性を述べた。

ケイズデザインラボ(社長=原 雄二氏)が、6月13日~15日までの3日間、岩間工業所 東京テクニカルセンター(東京都大田区大森南)で、かねてから開発していた切削加工機「3D-Mill K-650」のお披露目を兼ねた個別内見会を開いた。

ケイズデザインラボ(社長=原 雄二氏)が、6月13日~15日までの3日間、岩間工業所 東京テクニカルセンター(東京都大田区大森南)で、かねてから開発していた切削加工機「3D-Mill K-650」のお披露目を兼ねた個別内見会を開いた。

黒田精工(社長=黒田浩史氏)が、このほど、高負荷・高周速領域に位置づける新循環方式ボールねじ「AGシリーズ」を発売した。新循環方式の開発に合わせてデザインを全面刷新し、ISO 規格・DIN規格サイズに対応した世界標準を採用している。ボールねじに求められるLoad (高負荷)、Compact (コンパクト性)、Rotational Speed (回転速度)の3 点"LCR"にこだわった新製品だ。

黒田精工(社長=黒田浩史氏)が、このほど、高負荷・高周速領域に位置づける新循環方式ボールねじ「AGシリーズ」を発売した。新循環方式の開発に合わせてデザインを全面刷新し、ISO 規格・DIN規格サイズに対応した世界標準を採用している。ボールねじに求められるLoad (高負荷)、Compact (コンパクト性)、Rotational Speed (回転速度)の3 点"LCR"にこだわった新製品だ。 ヤマザキマザック(社長=山崎智久氏)が、このほど、自動車部品などの量産加工に最適な横形マシニングセンタ 「FF-5000/40」の販売を開始した。

ヤマザキマザック(社長=山崎智久氏)が、このほど、自動車部品などの量産加工に最適な横形マシニングセンタ 「FF-5000/40」の販売を開始した。

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=鶴巻二三男氏)は、このほど高硬度鋼旋削加工用コーテッドCBN材種“BC8100シリーズ”に「BC8105」と「BC8130」を追加し、販売を開始した。

三菱マテリアル 加工事業カンパニ-(カンパニ-プレジデント=鶴巻二三男氏)は、このほど高硬度鋼旋削加工用コーテッドCBN材種“BC8100シリーズ”に「BC8105」と「BC8130」を追加し、販売を開始した。 近年の自動車製品は燃費向上を目的とした軽量、小型化が進んでおり加工される穴径も小さくなっており、その一方で、穴位置や真直度といった穴精度は、エネルギー伝達ロスの低減や製品の長寿命化に伴い、公差範囲は年々狭くなっている。このような背景を受け、同社はφ1.0~φ2.0、加工穴深さはL/D=3~30まで(工具直径の30倍まで)の小径穴を高能率、高精度に加工できる超硬ドリル「超硬OH(オイルホール)ミニステップボーラー」を開発した。この商品は、オイルホール付きのコーティング超硬ドリルで、高能率に深穴加工ができる。先端の刃先形状は専用に開発した「高精度刃先形状」と、コーティングは小径ドリル専用に開発した「新コーティング技術」を採用し、平滑表面を実現している。この「高精度刃先形状」と「新コーティング技術」を用いたことで、深く小さい穴径の加工を切り屑詰まりすることなく、高能率かつ高精度の穴あけ加工を可能にしている。

近年の自動車製品は燃費向上を目的とした軽量、小型化が進んでおり加工される穴径も小さくなっており、その一方で、穴位置や真直度といった穴精度は、エネルギー伝達ロスの低減や製品の長寿命化に伴い、公差範囲は年々狭くなっている。このような背景を受け、同社はφ1.0~φ2.0、加工穴深さはL/D=3~30まで(工具直径の30倍まで)の小径穴を高能率、高精度に加工できる超硬ドリル「超硬OH(オイルホール)ミニステップボーラー」を開発した。この商品は、オイルホール付きのコーティング超硬ドリルで、高能率に深穴加工ができる。先端の刃先形状は専用に開発した「高精度刃先形状」と、コーティングは小径ドリル専用に開発した「新コーティング技術」を採用し、平滑表面を実現している。この「高精度刃先形状」と「新コーティング技術」を用いたことで、深く小さい穴径の加工を切り屑詰まりすることなく、高能率かつ高精度の穴あけ加工を可能にしている。 自動車業界をはじめとした金型・金属部品の加工は、リードタイムの短縮や製品の高品質化を目的として、様々な技術改善の取り組みが行われている。このような顧客の要望に応えるため、同社ではより高品質な仕上げ加工を短時間で実現するために、荒・中仕上げ加工の高精度化を推進する“Hi-Pre2”コンセプトを市場に向け提唱している。「アルファ高送りラジアスミルTD4N形」はこの“Hi-Pre2”のコンセプトをもとに開発を行った刃先交換式荒加工用工具である。

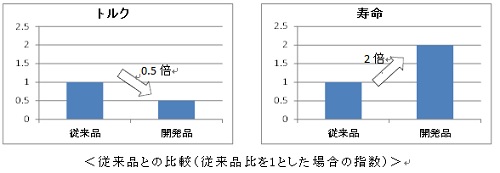

自動車業界をはじめとした金型・金属部品の加工は、リードタイムの短縮や製品の高品質化を目的として、様々な技術改善の取り組みが行われている。このような顧客の要望に応えるため、同社ではより高品質な仕上げ加工を短時間で実現するために、荒・中仕上げ加工の高精度化を推進する“Hi-Pre2”コンセプトを市場に向け提唱している。「アルファ高送りラジアスミルTD4N形」はこの“Hi-Pre2”のコンセプトをもとに開発を行った刃先交換式荒加工用工具である。 ジェイテクト(社長=安形哲夫氏)がこのほど、グリースを最適化することで従来よりも大幅な低トルク化と長寿命化を実現し、モーターの省エネルギー化やメンテナンスフリー化に貢献する深溝玉軸受を開発した。

ジェイテクト(社長=安形哲夫氏)がこのほど、グリースを最適化することで従来よりも大幅な低トルク化と長寿命化を実現し、モーターの省エネルギー化やメンテナンスフリー化に貢献する深溝玉軸受を開発した。

タンガロイ(社長=木下聡氏)がこのほど、先端交換式ドリル「DrillForceMeister」の販売を開始した。この製品は、更なる高速・高能率の穴あけ加工を目的に開発された2枚刃仕様の大径穴明け加工用工具(工具径φ26~41)。

タンガロイ(社長=木下聡氏)がこのほど、先端交換式ドリル「DrillForceMeister」の販売を開始した。この製品は、更なる高速・高能率の穴あけ加工を目的に開発された2枚刃仕様の大径穴明け加工用工具(工具径φ26~41)。 セコ・ツールズが「My Pages デジタルポータル」に工具提案機能を追加した。部品生産に適したフライス加工、旋削加工、穴加工、ねじ切り加工のソリューションを特定できるよう支援する。

セコ・ツールズが「My Pages デジタルポータル」に工具提案機能を追加した。部品生産に適したフライス加工、旋削加工、穴加工、ねじ切り加工のソリューションを特定できるよう支援する。