去る4月20日(水)から23日(土)までの4日間、インテックス大阪で開催されたINTERMOLD2016/金型展2016」「金属プレス加工技術展2016」は、日本のものづくりを根底から支える工作機械・工具・周辺機器がズラリと並んだ。前回に引き続き、後編を掲載する。

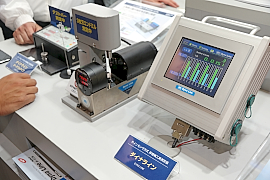

業界初の新提案! 工具を異動しながら測定するスキャニング測定が可能な「ダイナライン」

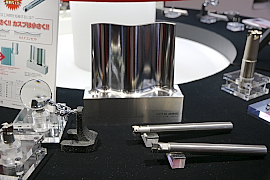

「爆削」システムが「誰よりも早く世界最高レベルの製品を加工したい」と願うユーザーに手を差し伸べる!

「SGC-630αS4-Zero3」は、サブミクロンの運動特性を持ち、世界最高レベルの平面精度、鏡面品位、クラウニング等の形状創成加工を実現する「究極の成形平面研削盤」と言わしめるマシン。 「爆削システム」搭載でさらなる加工能率の向上を実現している。この「爆削システム」というのは、加工ワークの粗から鏡面加工までを含めたトータルの加工短縮を目指した超精密クーラント濾過・改質・供給システム。「爆削」の開発に最も必要なものは、「非接触油静圧スピンドル」や「動バランス測定・修整技術」など、ナガセがこれまで培ってきた要素技術だったという。他にも同社の研削盤が3次元測定機に変身することができる「机上3次元測定ユニット」や、各種平面研削盤に搭載して精密な割出加工が可能な「超精密小型インデックス」も見所のひとつだった。

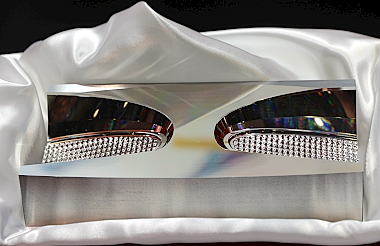

類を見ないサンプルが来場者の度肝を抜いた! ピカピカに光り輝くバックランプの加工サンプル

世界が認めた信頼のシステム「TMAC」 馬力をリアルタイム表示

この製品の特長は主軸負荷を馬力でモニタリングすること。モーターの負荷は馬力と比例し、主軸負荷値と電流値は一致しないことに目を付け、開発した製品。高精度で正確な主軸負荷データを習得することができるうえ、加工条件を最適化するので工具寿命の改善にも役立つ。馬力をリアルタイム表示し、小径ドリル・タップの折れ、摩耗検知もできる。

工具寿命は適切な馬力で継続して切削することで伸びるとされているが、「TMAC」は、送り速度の最適化、予想不可能な重切削箇所では送り速度を落としたり、軽切削や切削を行わない箇所では送り速度を速くしてくれる機能がある。

モダンなブース展開をしていた

「アイセットアップ」で干渉知らずのぶつからないマシンを披露 簡単操作で干渉知らず

ところで、今回、この「V56i」に、“営業マンでも作業できる”というフレコミの「アイセットアップ」機能が搭載されていた。万が一、間違ったデータを入力してしまって、ワークと主軸が干渉する! と思っても大丈夫。ぶつからないようにできている。

使い勝手を極めたジグ研削盤「J350G」の広範囲なストロークに釘付け!

実際の操作を徹底解析してレイアウトした主操作盤『G-MAPS(ジーマップス)』にも注目である。この制御装置は最新のHMIを搭載した15インチ液晶パネル(タッチパネル)を採用し、加工に必要なデータを入力するだけで最適な研削加工プログラムを自動生成する。画面内のシンボルまたはデータ表示部をタッチすることで直感的な入力が可能だ。また、従来方式のカーソル移動による選択でも入力可能である。

訴求効果がバッチリだった刃先交換式異形工具シリーズ「GF1形」

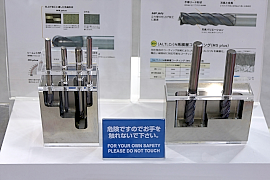

一般鋼から高硬度鋼の金型材や部品加工に幅広く活躍する「MS plus」シリーズが拡大! 近日復活工具も!

またこのシリーズから、ボールエンドミル「MP252B/MP25B/MP2MB/MP2XLB」も展示されていた。炭素鋼やプリハードン鋼など、高硬度材の加工に対しても耐摩耗性を大幅に向上させており、「MS plus」シリーズは、汎用エンドミルのさらなる進化を遂げたシリーズとして注目されている。

要求の多い金型加工への欲望を満たすマシン「YBM640V Ver.Ⅲ」

また、「YBM640V Ver.Ⅲ」には、新しいソリューションとして、非接触工具長測定装置「Dyna Line(ダイナライン)」が搭載されていた。このDyna Lineは業界ではお馴染み、BIGの愛称で知られる大昭和精機の機器である。「YBM640V Ver.Ⅲ」は、精度への要求が高い金型加工の現場において、最適な加工を実現するための知恵が盛り込まれており、来場者の足を止めるブースとなっていた。なお、同社では今春、新組立工場が増設されたばかりであり、熱い工作機械メーカーのひとつである。

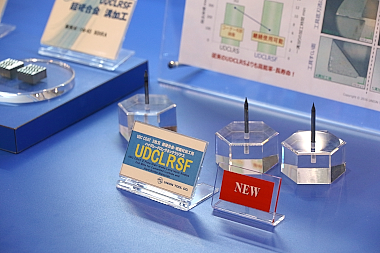

新開発のダイヤモンドコートが抜群の硬さと靱性を誇る! 新発売の「UDCLRSF」

この新製品「UDCLRSF」は、最適な刃形状を採用することで、驚異的な深い切込みが可能となり、工具寿命も延長。切れ刃に特殊処理を施すことで、被削材のコバ欠けや段差を最大限に抑制し、中粗から仕上げ加工に幅広く適応する。

▼前編はコチラ▼ (アマダマシンツール、イワタツール、オーエスジー、オークマ、OKK、岡本工作機械製作所、キタムラ機械、黒田精工、ジーベックテクノロジー、ダイジェット工業)http://seizougenba.com/node/7269

炭素鋼旋削加工用PVDコーテッド超硬材種「MS6015」は小型自動旋盤での、純鉄、炭素鋼、快削鋼の旋削加工において専用超硬母材と新PVDコーティングのコンビネーションにより、安定した仕上げ面と寸法精度を実現させる製品。このほど部品加工用としてコーナRをマイナス公差に設定したアイテムで発売する。

炭素鋼旋削加工用PVDコーテッド超硬材種「MS6015」は小型自動旋盤での、純鉄、炭素鋼、快削鋼の旋削加工において専用超硬母材と新PVDコーティングのコンビネーションにより、安定した仕上げ面と寸法精度を実現させる製品。このほど部品加工用としてコーナRをマイナス公差に設定したアイテムで発売する。 多コーナ形汎用正面削りカッタ“AHXシリーズ”は7角形両面14コーナ使用可能なインサートにより、経済性に優れるミーリング加工用工具だが、小サイズインサートで多刃による高送り加工を実現する「AHX440」を加えて発売する。

多コーナ形汎用正面削りカッタ“AHXシリーズ”は7角形両面14コーナ使用可能なインサートにより、経済性に優れるミーリング加工用工具だが、小サイズインサートで多刃による高送り加工を実現する「AHX440」を加えて発売する。 低抵抗設計でアルミニウム合金・難削材を高能率に加工可能なカッタとして好評を博している“AXDシリーズ”。その特長を鋼切削にも使用できないかとのユーザーの要望にこたえるべく、鋼転削加工用PVDコーテッド超硬材種「MP6120」を発売した。また、難削材転削加工用PVDコーテッド超硬材種「MP9120」を、大型インサートを搭載する「AXD7000」に追加発売する。

低抵抗設計でアルミニウム合金・難削材を高能率に加工可能なカッタとして好評を博している“AXDシリーズ”。その特長を鋼切削にも使用できないかとのユーザーの要望にこたえるべく、鋼転削加工用PVDコーテッド超硬材種「MP6120」を発売した。また、難削材転削加工用PVDコーテッド超硬材種「MP9120」を、大型インサートを搭載する「AXD7000」に追加発売する。

タンガロイ(社長=木下 聡氏)が、このほど耐熱合金旋削加工用「AH8000シリーズ」にポジインサートを加えてアイテムを拡充し、販売を開始した。

タンガロイ(社長=木下 聡氏)が、このほど耐熱合金旋削加工用「AH8000シリーズ」にポジインサートを加えてアイテムを拡充し、販売を開始した。

続いて表彰式では、経済産業大臣表彰に、澤田敬之タイヨーインタナショナル会長、十万幹雄神威産業社長、杉村宣行日本アキュムレータ会長、宮内壽一甲南電機会長に、若井英二経済産業省製造産業局審議官から経済産業大臣表彰並びに記念品が授与され、宮内 江南電機社長が謝辞を述べた。来賓を代表して鈴木淳司経済産業副大臣から謝辞があった。(代読)

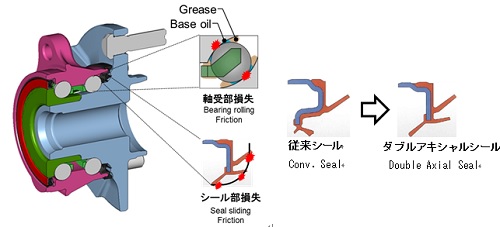

続いて表彰式では、経済産業大臣表彰に、澤田敬之タイヨーインタナショナル会長、十万幹雄神威産業社長、杉村宣行日本アキュムレータ会長、宮内壽一甲南電機会長に、若井英二経済産業省製造産業局審議官から経済産業大臣表彰並びに記念品が授与され、宮内 江南電機社長が謝辞を述べた。来賓を代表して鈴木淳司経済産業副大臣から謝辞があった。(代読) 画期的かつ業界初の新提案、工具を異動しながら測定するスキャニング測定ができる機内工具測定「ダイナライン」に注目したい。ラインセンサとは受光素子を直線上に並べたセンサで紙幣読み取り装置やFAXなどに広く使われているもので、処理速度が速いので、画像センサと比較しても回転中の工具測定に最適とされている。「ダイナライン」は最新型CMOSラインセンサとBIG独自の工学技術を組合せ、1.2µm×3.2mmという極細勝広範囲なラインで測定する仕組み。CMOSラインセンサの高速・高精度というメリットを最大限活かして、工具を異動させながら測定するわけだが、工具長測定時はX軸方向に移動させながら、工具計測提示はZ軸方向に移動させながら工具測定を行う。BIG独自のアルゴリズムによって工具先端を自動検出するので、先端R形状の工具も確実に測定する。

画期的かつ業界初の新提案、工具を異動しながら測定するスキャニング測定ができる機内工具測定「ダイナライン」に注目したい。ラインセンサとは受光素子を直線上に並べたセンサで紙幣読み取り装置やFAXなどに広く使われているもので、処理速度が速いので、画像センサと比較しても回転中の工具測定に最適とされている。「ダイナライン」は最新型CMOSラインセンサとBIG独自の工学技術を組合せ、1.2µm×3.2mmという極細勝広範囲なラインで測定する仕組み。CMOSラインセンサの高速・高精度というメリットを最大限活かして、工具を異動させながら測定するわけだが、工具長測定時はX軸方向に移動させながら、工具計測提示はZ軸方向に移動させながら工具測定を行う。BIG独自のアルゴリズムによって工具先端を自動検出するので、先端R形状の工具も確実に測定する。 同社は、工具径測定用のX軸センサと工具長測定のZ軸センサ、2つのセンサを配置した業界初のオリジナルT型ラインセンサを開発。これがこの製品のキモとなるわけだが、このT型センサの採用で、X軸センサだけではできない工具長測定が可能となり、工具径、工具長が確実に測定できるようになった。また、ラインセンサでの測定は単なる検知だけでなく、センサ中心から工具の先端位置の距離を測定するので、工具測定時の位置決めにかかる手間を軽減、サイクルタイムに貢献する。

同社は、工具径測定用のX軸センサと工具長測定のZ軸センサ、2つのセンサを配置した業界初のオリジナルT型ラインセンサを開発。これがこの製品のキモとなるわけだが、このT型センサの採用で、X軸センサだけではできない工具長測定が可能となり、工具径、工具長が確実に測定できるようになった。また、ラインセンサでの測定は単なる検知だけでなく、センサ中心から工具の先端位置の距離を測定するので、工具測定時の位置決めにかかる手間を軽減、サイクルタイムに貢献する。 ナガセインテグレックスは、今回、かつてない能率での研削加工を可能にする「爆削」システムを用い、金型の粗~鏡面加工までの加工時間を大幅に短縮した加工事例を紹介していた。“世界最高レベルの品質の製品をつくる”ことを目的としたナガセファンの“誰よりも早く加工をしたい”という要望に応えるため、超精密マシン・高精度マルチマシンと超能率加工システムの組み合わせを提供していた。写真にあるのは、“究極”の成形平面研削盤「SGC-630αS4-Zero3」。

ナガセインテグレックスは、今回、かつてない能率での研削加工を可能にする「爆削」システムを用い、金型の粗~鏡面加工までの加工時間を大幅に短縮した加工事例を紹介していた。“世界最高レベルの品質の製品をつくる”ことを目的としたナガセファンの“誰よりも早く加工をしたい”という要望に応えるため、超精密マシン・高精度マルチマシンと超能率加工システムの組み合わせを提供していた。写真にあるのは、“究極”の成形平面研削盤「SGC-630αS4-Zero3」。

穴径や面祖度等、様々な精度を究極に出すための必要なものにジグ研削盤が挙げられる。型の寿命を延ばすためにもこのマシンは重要だ。今回の展示会では、本年の同社プライベートショーで披露された「J350G」が展示されていた。最大の特長はなんといっても広範囲な砥石自動切込みストロークを実現していること。砥石自動切込み(U軸)の-3~+50mmというストロークは、あらゆるジグ研削盤の中でも世界最大級を誇っている。遊星回転で穴径の異なる穴を加工する際に、1本の砥石で小さな穴から大きな穴までを連続で自動加工もできる。

穴径や面祖度等、様々な精度を究極に出すための必要なものにジグ研削盤が挙げられる。型の寿命を延ばすためにもこのマシンは重要だ。今回の展示会では、本年の同社プライベートショーで披露された「J350G」が展示されていた。最大の特長はなんといっても広範囲な砥石自動切込みストロークを実現していること。砥石自動切込み(U軸)の-3~+50mmというストロークは、あらゆるジグ研削盤の中でも世界最大級を誇っている。遊星回転で穴径の異なる穴を加工する際に、1本の砥石で小さな穴から大きな穴までを連続で自動加工もできる。 ブース内にドーンと加工サンプルとして置かれていたのは緩やかなS字曲線を描くピカピカの壁だった。壁部の仕上げ加工といえば、ボールエンドミルやラジアスエンドミルが多く使用されており、通常はカスプハイトを小さく設定する。これに伴い、加工ピッチは小さくなり、さらなる高能率加工は困難になる。特に難削材における仕上げは面粗さと工具寿命が密接に関係し、ピッチを細かくすると切削長が伸び、工具の擦過時間が増加することによる工具寿命の低下があった。そんなユーザーの悩みを受け、今回、新世代工具として展示していたのが、「GF1形」だった。

ブース内にドーンと加工サンプルとして置かれていたのは緩やかなS字曲線を描くピカピカの壁だった。壁部の仕上げ加工といえば、ボールエンドミルやラジアスエンドミルが多く使用されており、通常はカスプハイトを小さく設定する。これに伴い、加工ピッチは小さくなり、さらなる高能率加工は困難になる。特に難削材における仕上げは面粗さと工具寿命が密接に関係し、ピッチを細かくすると切削長が伸び、工具の擦過時間が増加することによる工具寿命の低下があった。そんなユーザーの悩みを受け、今回、新世代工具として展示していたのが、「GF1形」だった。 この工具は、同社独自の外周刃形の研究を用いて、壁部の仕上げ加工において切削長を短くし、面粗さの改善が可能なインサート式異形工具である。従来ボールエンドミルやコーナラジアス工具同径を比較した場合、約3倍以上のピッチで仕上げ加工が行え、経路長は約3分の1となり、「加工時間の短縮」、「高能率」、「長寿命」、且つ「良好な加工面」を実現した工具として華やかにPRしていた。また、同社では、このインパクトのある“異形工具シリーズ”を展開していくとしている。

この工具は、同社独自の外周刃形の研究を用いて、壁部の仕上げ加工において切削長を短くし、面粗さの改善が可能なインサート式異形工具である。従来ボールエンドミルやコーナラジアス工具同径を比較した場合、約3倍以上のピッチで仕上げ加工が行え、経路長は約3分の1となり、「加工時間の短縮」、「高能率」、「長寿命」、且つ「良好な加工面」を実現した工具として華やかにPRしていた。また、同社では、このインパクトのある“異形工具シリーズ”を展開していくとしている。 一般鋼から高硬度鋼の金型材や部品加工の幅広い範囲に対応し、安定した寿命を発揮する“MS plusシリーズ”から、今回新しく出たのは、スクエアエンドミル「MPMHV/MPJHV」。ステンレス鋼や炭素鋼などの部品加工に制振性能とバリエーションにより高能率かつマルチに対応するという。“MS+コーティング”を採用し、50HRC程度の高硬度鋼まで優れた耐摩耗性を発揮する。「MPMHV」は、汎用性をアップしたのが特長で、不等リード形状を持つ。これがビビリ振動を抑制し、突き出しの長い加工での安定切削を可能にするという。一方のセミロング刃永の「MPJHV」は立ち壁の仕上げ加工に最適。

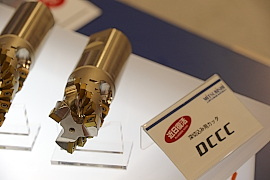

一般鋼から高硬度鋼の金型材や部品加工の幅広い範囲に対応し、安定した寿命を発揮する“MS plusシリーズ”から、今回新しく出たのは、スクエアエンドミル「MPMHV/MPJHV」。ステンレス鋼や炭素鋼などの部品加工に制振性能とバリエーションにより高能率かつマルチに対応するという。“MS+コーティング”を採用し、50HRC程度の高硬度鋼まで優れた耐摩耗性を発揮する。「MPMHV」は、汎用性をアップしたのが特長で、不等リード形状を持つ。これがビビリ振動を抑制し、突き出しの長い加工での安定切削を可能にするという。一方のセミロング刃永の「MPJHV」は立ち壁の仕上げ加工に最適。 今回、タービンブレードなどの荒加工用に高能率を高めた難削材加工用ラジアスカッタ「ARP」シリーズも展示、そして“ミツマテファン”に喜びの声があがったのは、深切込み用カッタ「DCCC」。近日復活すると、告知を交えて展示されていた。

今回、タービンブレードなどの荒加工用に高能率を高めた難削材加工用ラジアスカッタ「ARP」シリーズも展示、そして“ミツマテファン”に喜びの声があがったのは、深切込み用カッタ「DCCC」。近日復活すると、告知を交えて展示されていた。 同社は、サブマイクロメートルの精度を追求する「超高精度化」、高い生産性を追求する「自動化」、そして、高度な加工を追求する「多機能化」をコンセプトにマシンを開発している。INTERMOLDで展示されていたのは、高精度加工、高速加工、そして高精度なコンタリング加工を含む金型加工を主目的に開発した「YBM640V Ver.Ⅲ」。このマシンの特長は、プリロード自己調節型スピンドルを搭載し、重切削と後面品位加工を両立していること。高精度補間機能を搭載することで、高品位なNCデータを正しく加工に反映するマシンだ。大型ボールスクリューを採用した剛性の高い送り機構で、要求度の高い高速・高精度加工を実現する。

同社は、サブマイクロメートルの精度を追求する「超高精度化」、高い生産性を追求する「自動化」、そして、高度な加工を追求する「多機能化」をコンセプトにマシンを開発している。INTERMOLDで展示されていたのは、高精度加工、高速加工、そして高精度なコンタリング加工を含む金型加工を主目的に開発した「YBM640V Ver.Ⅲ」。このマシンの特長は、プリロード自己調節型スピンドルを搭載し、重切削と後面品位加工を両立していること。高精度補間機能を搭載することで、高品位なNCデータを正しく加工に反映するマシンだ。大型ボールスクリューを採用した剛性の高い送り機構で、要求度の高い高速・高精度加工を実現する。 微細工具で高い評価を博しているユニオンツール。新製品は、UDC COAT を母材にまとった2枚刃 超硬合金・硬脆材加工用 ハイグレードロングネックラジアス「UDCLRSF」。同社のダイヤモンド被膜は、熱CVD法により成膜される。これが非常に高い密着力と耐摩耗性を誇るという。しかも、被膜の微細組織を制御することで硬度と靱性を飛躍的に高めた特殊ダイヤモンド被膜を新規開発し、さらなる耐摩耗性の向上を果たしている。“超硬合金を切削できるエンドミル”をスローガンに、加工時間もコストも大幅に減少する工具として注目されていた。

微細工具で高い評価を博しているユニオンツール。新製品は、UDC COAT を母材にまとった2枚刃 超硬合金・硬脆材加工用 ハイグレードロングネックラジアス「UDCLRSF」。同社のダイヤモンド被膜は、熱CVD法により成膜される。これが非常に高い密着力と耐摩耗性を誇るという。しかも、被膜の微細組織を制御することで硬度と靱性を飛躍的に高めた特殊ダイヤモンド被膜を新規開発し、さらなる耐摩耗性の向上を果たしている。“超硬合金を切削できるエンドミル”をスローガンに、加工時間もコストも大幅に減少する工具として注目されていた。 DMG森精機(社長=森 雅彦氏)の社員である石橋 一明(いしばし かずあき)氏が、平成28年春の褒章において、黄綬褒章を受章した。

DMG森精機(社長=森 雅彦氏)の社員である石橋 一明(いしばし かずあき)氏が、平成28年春の褒章において、黄綬褒章を受章した。 アマダホールディングス(社長=磯部 任氏)は、板金加工機械のパンチングマシンに装着する金型の生産工場を、岐阜県土岐市にある「アマダ土岐事業所」内に建設する。同社では2016 年度から新たに策定する新中期経営計画では、「レーザビジネス」、「サービスビジネス」、「自動化ビジネス」を成長戦略の柱としており、今回の金型工場の建設はその第一弾として「サービスビジネス」の強化を図っていくもの。

アマダホールディングス(社長=磯部 任氏)は、板金加工機械のパンチングマシンに装着する金型の生産工場を、岐阜県土岐市にある「アマダ土岐事業所」内に建設する。同社では2016 年度から新たに策定する新中期経営計画では、「レーザビジネス」、「サービスビジネス」、「自動化ビジネス」を成長戦略の柱としており、今回の金型工場の建設はその第一弾として「サービスビジネス」の強化を図っていくもの。