「IGA INNOVATION DAYS2015」に向けて説明をする高山直士専務DMG森精機(社長=森 雅彦氏)が7月22日(水)から25日(土)の4日間、同社伊賀事業所で「IGA INNOVATION DAYS2015」を開催する。展示会場となる伊賀事業所のグローバルソリューションセンタは、フロアスペースを拡張して全面リニューアルし、本年7月に世界最大級の工作機械の展示場として生まれ変わる。

「IGA INNOVATION DAYS2015」に向けて説明をする高山直士専務DMG森精機(社長=森 雅彦氏)が7月22日(水)から25日(土)の4日間、同社伊賀事業所で「IGA INNOVATION DAYS2015」を開催する。展示会場となる伊賀事業所のグローバルソリューションセンタは、フロアスペースを拡張して全面リニューアルし、本年7月に世界最大級の工作機械の展示場として生まれ変わる。

今回の「IGA INNOVATION DAYS2015」は、4月から営業を開始したDMG森精機ワシノブランドの新デザインモデル『A-18S』、『G-07』、機能やデザインを一新した『ECOLINEシリーズ』など、世界初出展となる7機種を含む計58台の先進工作機械を展示し、全ての機種でデモ加工を行う。専任スタッフが豊富な事例やデモ加工を交えた実践的な技術ノウハウを分かりやすく解説し、顧客の生産性向上に貢献するソリューションを提案する。

展示場内には、『CELOS』を実際に体験できる108インチモニタのBIGSELOSや、プレミアムパートナーシップを締結したポルシェが、FIA世界耐久選手権に出場する第二世代の「ポルシェ919ハイブリッド」も展示。また、注目のアディティブ・マニファクチャリング、自動車、航空機、自動化、5軸加工機などのセミナーを開催し、加工課題や最先端技術情報など生産現場を最適化する未来志向の技術情報を紹介する。

同社の高山直士専務は、この「IGA INNOVATION DAYS2015」の目玉について、「伊賀事業所のショールームは改装が終わったところ。従来の2,550㎡から3,500㎡までスペースが広くなり展示する機械も42台から58台に増えた。昨年の開催されたJIMTOFで使用したスペースは2,350㎡ほど。これからも分かるとおり大きな展示が常時できるようになる。いつでも最新鋭の機械やアプリケーションが紹介できる体制になった」とし、「今回の内容は、自動車、金型、航空機、医療など業界別に分けて、分かりやすい展示となるのも特長。また全機種、新しいカバー、新しい操作盤を搭載した形で展示する」とコメントしている。

注目の初出展となる最新機種の詳細は以下のとおり。

自動車用フランジワークの量産加工に最適! 正面並行2スピンドル・2タレット旋盤『NRX 2000』

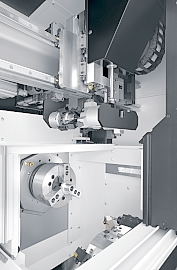

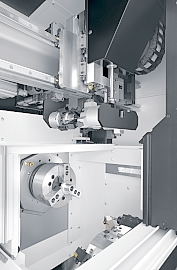

NRX2000外観このマシンは、2主軸2刃物台を備え、2工程を同時に加工することが可能な正面並行2スピンドル・2タレット旋盤。今回、新たにミーリング機能を追加した仕様を初出展となる。

NRX2000外観このマシンは、2主軸2刃物台を備え、2工程を同時に加工することが可能な正面並行2スピンドル・2タレット旋盤。今回、新たにミーリング機能を追加した仕様を初出展となる。

小型機や量産加工機の生産工場である奈良第一工場で生産を開始している。

①省スペース

主軸と刃物台を対面に配置する正面刃物台構造を採用し、機械幅と機械高さを抑えた設計となっている。機械幅は1,650 mm(ローダを含めた場合2,495 mm)、機械高さは2,100 mmと非常にコンパクト。特に機械高さを2,100 mmに抑えることで、20フィートのドライコンテナでの輸送が可能となり、輸送コストの削減に大きな効果がある。所要床面積は従来機から縮小させ、6.8 ㎥を実現しており、省スペースな加工ラインを構築することが可能。

②切りくず処理性能向上

機械構造には、金型一体成形のラウンド型機内チップシュータ(特許出願中)とテレスコピックカバーレス構造を採用している。切りくずの侵入やひっかかりによるカバークラッシュを改善した構造で、切りくず排出性も大幅に向上し、信頼性の高い長時間自動運転を実現した。

世界最速の新型ローダ③高生産性

世界最速の新型ローダ③高生産性

新ローディング方式を採用した新開発の高速搬送ローダを標準装備。この高速搬送ローダは、X軸の搬送距離を300 mmと従来機から53%短縮し、Z軸の移動体を従来機から57%低減して軽量化することで、高加速度を実現しており、ローディングタイムは5.6秒と世界最速(同等サイズの並行2スピンドル・2タレット旋盤として)。省スペースと世界最速のローディングにより、高い生産性の加工ラインを構築することが可能。移動体を軽量化したことにより、搬送時の振動も低減することができるため、ワークの仕上げ面粗度が向上している。オプションで機内ロボットの搭載も可能で、生産性を向上させる多様な自動化システムに対応している。

④作業性

主軸と刃物台を対面に配置する正面刃物台構造により、主軸や刃物台への接近性が大幅に向上している。機械前面のドア開口幅は790 mmと十分に広く、刃物台を作業者の近くに配置した設計により、機械正面カバーから工具までの距離は290 mmと短いため、容易な工具段取り作業が可能。搬送装置への接近性も良く、機械正面からローダハンドまでの距離は300mm、高さは1,360mmと低くなっているため、段取り作業が容易に行え、作業者の負担を大幅に軽減する。

Y軸とミーリング機能を搭載した高精度コンパクト複合加工機『A-18S』

A-18S 外観写真『A-18S』は、ワシノブランドの複合加工機です。この度デザインを一新し、DMG MORIグループの統一デザインとして、新たに生まれ変わった。

A-18S 外観写真『A-18S』は、ワシノブランドの複合加工機です。この度デザインを一新し、DMG MORIグループの統一デザインとして、新たに生まれ変わった。

所要床面積はクラス最小の省スペース設計でありながら、工具取付け本数はクラス最大の18本となっており、旋削とミーリングによる複合加工が可能。丸物から異形状ワークまで、豊富な加工実績を誇り、複雑形状加工や高付加価値加工、自動化、工程集約など、最適なソリューションを提案する。

①工程集約

工具取付け本数は、クラス最大の18本で、刃物台の全ステーションにミーリング工具が取り付け可能。所要床面積はクラス最小の省スペース設計ながらも、X軸移動量は180mm、Z軸移動量は350mmで、特にY軸移動量は100mmと非常に長くなっている。このロングストロークのY軸と、全18ステーションに取り付け可能なミーリングユニットにより、丸物から異形状ワークまで、幅広いワークを高効率に加工する。光学部品加工、自動車部品加工などにおいて、従来はマシンニングセンタ、旋盤、バリ取り機など複数に分割されていた工程を1台に集約することが可能となる。

②高精度加工

以下の高精度設計により、長時間加工においても安定した寸法精度を維持する。

1.シュート部分を熱伝導率の低いステンレスカバーでしっかりとガードして、切削油剤や切りくずの熱影響によるベッドの急激な温度変化を抑制する。

2.びびりや振動減衰性に優れた鋳物構造の一体型ベッドを水平配置することにより、床面から送り機構までの重心高さを低く設定することが可能となり、安定した加工を実現する。

3.軸移動の基準ガイドから主軸までの距離を最短にすることで、発熱の影響を抑止する。

4.ボールねじのサポート軸受けを主軸から最短距離に配置することで熱変位を抑え、信頼性の高いプリテンション構造を採用している。

高精度設計により、コールドスタート(暖機運転なし)における加工ワークの寸法変化は、4μmを実現。また、高精度旋削加工において高い要求のある真円度も、0.8μmを実現している。

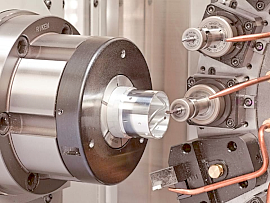

機内③自動化・システム化

機内③自動化・システム化

多様な生産ニーズに対応可能なローダ・ストッカシステムを豊富に用意している。自社製のガントリーローダや、素材供給・製品搬出装置としてインコンベア、アウトコンベア、1軸パレタイザ、2軸パレタイザ、ロータリストッカなどを取り揃えている。自社で設計しているのでユーザーの要望に応じて柔軟に設計することができ、信頼性の高いシステムが構築可能となる。周辺装置も拡充しており、パーツキャッチャ、機外計測装置、ツールセッタなどの作業支援、インナーカムユニット、アングルユニット、タレット搭載型サブスピンドル、第2刃物台などの加工支援、各種チップコンベヤ、ミストコレクタなどの環境支援など、実用性の高い豊富な周辺装置がある。

安定した加工精度を実現した超高精度旋盤『G-07』

G-07 外観『G-07』は、ワシノブランドの超高精度旋盤。この製品もデザインを一新し、DMG MORIグループの統一デザインとして、新たに生まれ変わった。

G-07 外観『G-07』は、ワシノブランドの超高精度旋盤。この製品もデザインを一新し、DMG MORIグループの統一デザインとして、新たに生まれ変わった。

櫛形刃物台を採用することで、「インデックスタイム・ゼロ」によるサイクルタイム短縮を実現している。クラス最大となるX軸移動量480mmにより、フレキシブルなツーリングが可能。櫛形ならではの高い精度を実現しており、仕上げ加工、ハードターニング、高付加価値加工など、ユーザーの厳しい要望にも対応できる加工精度を実現する。今回の展示会では経験豊富なアプリケーションエンジニアリングにより、自動化、システム化など、多様な生産環境に最適なソリューションを提案する。

①基本構造

櫛形ならではの主軸中心から左右対称構造を採用しており、高周波焼入れを施したベッド一体型すべり摺動面を水平配置することで熱変位抑止、高剛性、低重心を可能にし、長期間にわたって安定した加工精度を維持する。Z軸摺動面には山一平構造、X軸摺動面にはアリ溝構造を採用することにより、高剛性と高真直性を実現した。左右対称構造により、X軸移動量も左右対称とすることができるため、X軸移動量はクラス最大の480mmを実現している。

②超高精度加工

以下の高精度設計により、長時間加工においても安定した寸法精度を維持する。

1.びびりや振動減衰性に優れた鋳物構造の一体型きさげ摺動面を水平配置することにより、床面から送り機構までの重心高さを低く設定することが可能となり、安定した加工を実現する。

2.軸移動の基準ガイドから主軸までの距離を最短にすることで、発熱の影響を抑止している。

3.ボールねじのサポート軸受けを主軸から最短距離に配置することで熱変位を抑え、信頼性の高いプリテンション構造を採用している。

高精度設計により、コールドスタート(暖機運転なし)における加工ワークの寸法変化は、3μmを実現。また、高精度旋削加工において高い要求のある真円度も、0.5μmを実現している。

機内③自動化・システム化・周辺装置

機内③自動化・システム化・周辺装置

多様な生産ニーズに対応可能なローダ・ストッカシステムを豊富に用意している。

自社製のガントリーローダや、素材供給・製品搬出装置としてインコンベア、アウトコンベア、1軸パレタイザ、2軸パレタイザ、ロータリストッカなどを取り揃えている。自社で設計しているので、ユーザーの要望に応じて柔軟に設計することができ、信頼性の高いシステムが構築可能である。中でも評価が高いガントリーローダSR-1と、1軸パレタイザPZB-4のパッケージを今回展示する。周辺装置も拡充しており、パーツキャッチャ、機外計測装置、ツールセッタなどの作業支援、セミドライ装置、クーラント恒温装置、高圧クーラント装置などの加工支援、各種チップコンベヤ、ミストコレクタなどの環境支援など、実用性の高い豊富な周辺装置がある。

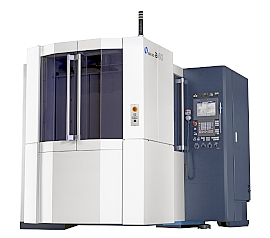

近年環境問題のCo2 排出量削減のため自動車の軽量化が求められている。これにより自動車に使用されるアルミニウムの量は今後も増大することは間違いないだろう。このような時流を背景に、牧野フライス製作所(社長=牧野二郎氏)が、このほど加工対象を“自動車のアルミダイカスト部品”に特化した横形マシニングセンタ『a40』を開発した。

近年環境問題のCo2 排出量削減のため自動車の軽量化が求められている。これにより自動車に使用されるアルミニウムの量は今後も増大することは間違いないだろう。このような時流を背景に、牧野フライス製作所(社長=牧野二郎氏)が、このほど加工対象を“自動車のアルミダイカスト部品”に特化した横形マシニングセンタ『a40』を開発した。 その中で注目したいのは、マシニングセンタからアルミダイカスト加工に不要な重切削能力を省き、加工速度を高めるために軸移動を構成する機械構造物を軽量化し、主軸とX、Y、Zの割出軸の俊敏性を強化したことだ。

その中で注目したいのは、マシニングセンタからアルミダイカスト加工に不要な重切削能力を省き、加工速度を高めるために軸移動を構成する機械構造物を軽量化し、主軸とX、Y、Zの割出軸の俊敏性を強化したことだ。

アマダマシンツール(社長 末岡愼弘氏)は、6 月18 日から20 日までの3 日間、アマダ土岐事業所(岐阜県土岐市)のテクニカルセンターにおいて、工作機械・プレスマシンを対象とした展示会「プレス・モールドフェア in 土岐」を開催し、会期中1000人の来場者が足を運んだ。

アマダマシンツール(社長 末岡愼弘氏)は、6 月18 日から20 日までの3 日間、アマダ土岐事業所(岐阜県土岐市)のテクニカルセンターにおいて、工作機械・プレスマシンを対象とした展示会「プレス・モールドフェア in 土岐」を開催し、会期中1000人の来場者が足を運んだ。 日本機械工具工業会(会長=本間博夫氏)は、旧日本工具工業会の「切削工具の手引き書」をこのほど発刊した。

日本機械工具工業会(会長=本間博夫氏)は、旧日本工具工業会の「切削工具の手引き書」をこのほど発刊した。 DMG森精機(社長=森 雅彦氏)が主要な支援会社として運営に参加している、アメリカ政府認可公的非営利慈善団体の工作機械技術研究財団(英文名:MTTRF-Machine Tool Technologies Research Foundation-)の年次総会が、2015 年6月30日から7月2日の間、米国カリフォルニア州サンフランシスコにあるインターコンチネンタルマークホプキンスホテルで、世界各国の工作機械の研究者約80 名が参加して開催された。

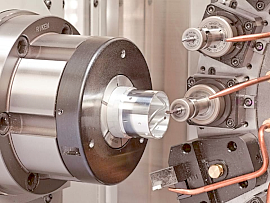

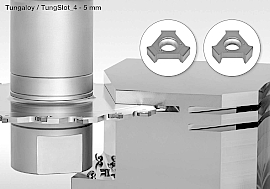

DMG森精機(社長=森 雅彦氏)が主要な支援会社として運営に参加している、アメリカ政府認可公的非営利慈善団体の工作機械技術研究財団(英文名:MTTRF-Machine Tool Technologies Research Foundation-)の年次総会が、2015 年6月30日から7月2日の間、米国カリフォルニア州サンフランシスコにあるインターコンチネンタルマークホプキンスホテルで、世界各国の工作機械の研究者約80 名が参加して開催された。 タンガロイ(社長=木下 聡氏)は、このほど刃先交換式サイドカッタ『TungSlot』(タングスロット)を拡充し、発売を開始した。

タンガロイ(社長=木下 聡氏)は、このほど刃先交換式サイドカッタ『TungSlot』(タングスロット)を拡充し、発売を開始した。 セコ・ツールズは4 つの切刃に対応するよう設計されたチップ取り付けシステムを新たに「Square T4-08ヘリカルフライスカッタ」のラインナップに追加した。さらに、この製品ラインナップには、MS2050 チップ材種も追加されている。

セコ・ツールズは4 つの切刃に対応するよう設計されたチップ取り付けシステムを新たに「Square T4-08ヘリカルフライスカッタ」のラインナップに追加した。さらに、この製品ラインナップには、MS2050 チップ材種も追加されている。