黒田精工 工機部門が長野工場から富津工場へ完全移管しリニューアル! ~90年以上の経験と精密技術でオンリーワンを確立~

1925年の創業以来、数多くの産業界をサポートし続けている黒田精工(社長=黒田浩史氏)の強みは、歴史に裏付けられた技術力をもとに多岐に亘る要素技術を保持していることだ。測定・計測、熱処理、精密加工・組立、精密機器・治具・工作機械などの要素技術と豊富な商品を開発している。同社の商品群は、家電、自動車、医療、電子機器、機械といった幅広い分野で活躍し、同社の精密に対する強いこだわりは、“必要なものは自らつくる”という姿勢にも表れており、世界における産業高度化を支えている。

1925年の創業以来、数多くの産業界をサポートし続けている黒田精工(社長=黒田浩史氏)の強みは、歴史に裏付けられた技術力をもとに多岐に亘る要素技術を保持していることだ。測定・計測、熱処理、精密加工・組立、精密機器・治具・工作機械などの要素技術と豊富な商品を開発している。同社の商品群は、家電、自動車、医療、電子機器、機械といった幅広い分野で活躍し、同社の精密に対する強いこだわりは、“必要なものは自らつくる”という姿勢にも表れており、世界における産業高度化を支えている。

同社の国内製造拠点は4拠点。千葉県内には、富津工場、かずさアカデミア工場、旭工場の3工場がある。昨年12月、工機部門を富津工場に移管した長野工場は金型専門工場となった。富津工場を訪ね、牧元一幸取締役事業部長(以下牧元取締役)にお話しを伺った。

お客様への最適なソリューションの提供がいち早く実現可能に!

現在、同社における「機工・計測システム事業部」は、ゲージやハイドロリックツールを主とした要素機器(富津工場)、平面研削盤を主とした工機(長野工場)、ナノメトロ製品を核とした精機(富津工場)の3事業部を統合した事業部で、2010年より発足して運営をしていたが、同一事業部でありながら、2カ所の工場に分散していたため、運営上リソースの一体化による生産効率の向上が課題となっていた。

牧元取締役はこの課題解決に向けた取り組みについて、「生産継続中の移管であり、生産量を落とさずに1カ月で移管を完了することが必須でしたが、2カ所の工場に分散していた事業部内製品を一つの工場に集結し、シナジー効果を発揮して効率的な生産と新商品の開発を加速することに着手しました。」と話す。技術部門と開発部門の一体運用による連携と技術力の強化が狙いだ。

これらの効果についても、「技術部門と製造部門が一つの工場に集約できたことで、技術の融合、効率化による開発の加速などシナジー効果を発揮できると考えており、お客様への最適なソリューションの提供がいち早く実現可能になると思っています。自社内でも拠点間の移動がしやすくなり、意志決定が迅速になりました。なにより遠隔地のお客様が、アクセスしやすくなった、と喜んで頂けるようになったことは嬉しい。」と顧客との交流が一層密になることを示した。

今回の移設により、製造部門では高精度装置に相応しい環境が整った。作業スペースの拡大により、装置・部材の運搬・補完・管理も効率良く行えるうえ、今後の増産にも対応できる十分なスペースが確保された。そして、羽田空港や東京駅からのアクセスも良く、お客様を招きやすくなったことで、製造拠点としてだけではなく加工と計測のソリューションの場として位置付ける事もできるメリットも大きい。

なお同社では、今回の移設により、かずさアカデミア工場、旭工場は駆動システム事業部、長野工場は金型事業部、富津工場は機工・計測システム事業部と明確に棲み分けが完了している。

富津工場で生産される技能・技術を結集した商品群と今後のターゲット

ボールねじは、ロボット、半導体製造装置、液晶、工作機械等に使用されるものだが、このボールねじをつくるにあたって、ねじ溝の研削やナットの溝を削る研削盤は自社製ねじ研で製作している。この分野は“新規参入がしにくい分野”であり、同社の強みが詰まっている。

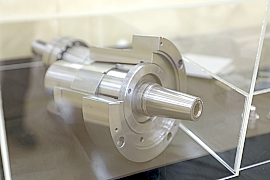

富津工場の中山史生工場長は、「富津工場で生産される製品の中で工機製品と並んで主力製品となっているのがハイドロリックツールで、これは静的油圧により薄肉円筒部の金属変形を利用し、ワークを把持する特殊治具です。パスカルの原理を利用して小さな力を加えて大きな力を発生させるため、金属でも膨らみます。薄い金属の円筒部に生ずる弾性変形を利用し膨張させ、ワークに力を伝達把持し、ミクロン単位の精度で、掴んだり放したりできる商品で、この卓越したクランプ精度で成形加工から検査まで様々な用途に対応しています。」と説明してくれた。

同社の豊富な商品群の中において技術・技能を結集した商品といえば、世界最高水準の精度を誇る機器、超精密測定システム『ナノメトロ』だろう。ナノメートル単位でシリコンウェハの平面度を測る測定装置だ。通常、シリコンウェハの主流は300ミリだが、クロダでは世界初の450ミリまでを網羅している。特に注目したいのは、平面に置いて測るのではなく、縦に置いて測るという点である。鍵はエアスライドおよび中空大口径エアベアリングで、この部分がセラミックで出来ている。この部分の仕上げは非常に高いラップ加工が肝を握っている。

ところで、超精密と言われている加工では、その基準となる平面がどのくらいの精度なのか――と、測る術がなかった。ところが、同社の新商品である超精密平面度測定装置『SF-640M』が“見えない世界を見える世界へ変える”ものとして、本年、市場に登場し、早くも注目を集めた。他にも平面研削盤・成形研削盤『GS-30シリーズ』がこの富津工場で生産されている。

海外市場については、「中国、ベトナム、台湾が主なターゲットであり、受注、引き合いともに増加傾向にあります。」とのこと。

また同社でも特にウェハ用平坦度検査装置『ナノメトロ』は半導体業界の活況を受け、引き合いは増加傾向にあるという。

全てはお客様のために! 信頼と実績がクロダの強み

見学を許された組立工場内に足を入れると、加工テストや実演をする場所があった。組立専用のこの工場は1メートルの基礎を新たに掘ったとのこと。大きい機械があると地盤の影響が出てしまうからだ。「音の環境も考慮し、吸音と断熱に優れた断熱材を天井や壁の全面に張り巡らせました。空調も常に24℃に設定し、土日も稼動している恒温工場となっています。」と永塚企画部長。

平面研削盤の主軸が回ることによって、軸が浮き上がるような感じといえば想像がつくだろうか。“油動圧軸受”と呼ばれるこれは、軸が回転することにより、非圧縮性の粘性流体が3箇所等配のくさび状のすき間に引き込まれることで回転中心に向かって均等に圧力が発生する仕組みだ。

工場内に足を踏み入れるとひときわ大きな機械が目についた。“メータークラス”といって左右が1メーター以上のものになる。1トンほどのものが削れるので、金型そのものを乗せて再研磨するという用途に使われる例が多いという。

奧のほうに歩いて行くと、昔ながらの手動機が目についた。これは“こだわりのあるお客様のため”のもの。昭和57~8年に開発したものがまだ続いているというロングセラーだ。ちなみに左右ハンドル部は海外製だと左側配置だけの対応しか無く、国内では最初に黒田精工が自社製の金型を製造するため使い勝手のニーズから自社製の研磨機で左右ハンドルの右側配置の対応を始めたのが“研削機の始まり”で、この使い勝手のニーズは今でも日本国内で続いているという。

また、今年11月に東京ビッグサイトで開催される『JIMTOF2018』では、“SMART”をテーマに精密平面研削盤、超高精度平面度測定装置、ハイドロリックツール等に同社ならではの“動きがSMART”、“操作がSMART”、“機能がSMART”、“加工がSMART”などのSMARTを盛り込んだ多彩な展示を考えているという。