平成22年度超硬工具協会賞決まる

超硬工具工業会(理事長=倉坂克秀)が、このほど平成22年度超硬工具協会賞の受賞者を発表した。

今年度の受賞者は業界功労賞1名、技術功労賞12件、作業・事務・生産技術等の改善賞7件。

【業界功労賞】(1名)

中村 裕 (なかむらゆたか)元協会幹事(元東邦金属取締役社長)

【技術功績賞】

・『マジックドリルDRX型』 の開発 〈京セラ株式会社 機械工具事業本部〉

≪技術の特長≫

低抵抗でスムーズな切削」、「優れた切りくず処理」、「優れた切りくず排出性」、「長寿命、高信頼性」を実現したスローアウェイドリルを提供することで、ユーザーの生産性向上、コスト削減に貢献することを目的とする。

・複合材用ドリル 『コロドリル854および856』 の開発 〈サンドビックコロマント事業部〉

≪技術の特長≫

主に航空機機体部品で、加工比率が増大する複合材(CFRP)加工が注目されている。中でも、ドリリング加工での加工能率改善は顧客にとって必須事項である。CFRP材特有の層間剥離(デラミネーション)、ファイバーブレイクアウト、繊維切れ残りを低減させる刃型設計、アグレッシブなCFRP材での工具寿命延長、そしてメタルとの重ね板加工で安定した加工を実現し、現状よりも生産性と一穴あたりの加工コストを30%以上改善することを目的に開発したものである。多様なCFRP材に対応できるように炭素繊維含有量をベースに2種類の最適化した標準刃型設計をもつ。また材種は、新開発ダイヤモンドコーテッド超硬(材種名N20C)により、一穴あたりの加工コストを低減させることができる。

・刃先交換式ドリル 『SumiDrill WDX型』 の開発 〈住友電工ハードメタル〉

≪技術の開発≫

自動車、鉄鋼、産機、建機等の産業で使用される粗から中仕上げで中径サイズ以上のドリルでは、超硬ソリッドは高価でハイスは加工能率が悪く、チップ交換式ドリルは信頼性が低い等の問題があった。当社はこれらの問題を解決するために、チップ交換式ドリルの加工バランスを徹底的に改善し、加工と寿命の安定性を従来に無いレベルに高めたSumiDrill WDX 型を開発した。

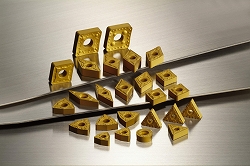

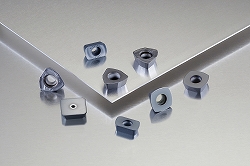

・鋼高速旋削用CVD材種 『エースコートAC810P』 の開発 〈住友電工ハードメタル〉

≪技術の特長≫

本製品は、自動車、産業機械、鉄道、発電などの分野で鋼製部品の機械加工に用いられる旋削用刃先交換式インサートの加工能率と加工コストの改善を図ったものである。特に高速加工用途を目的として、従来製品のAC700Gに対し、スーパーFFコーティングと高強度厚膜アルミナの適用により耐クレーター摩耗性を2倍以上に向上し、寿命を1.5倍以上に向上させることに成功した。

・高能率高精度加工対応 『フィニッシュジェットミル』 の開発 ≪ダイジヱット工業≫

≪技術開発の特長≫

鋳鉄製プレス金型に代表される大型金型構造部の底面などの基準面仕上げ加工において、十分な仕上げ面あらさを得るためには、荒加工、中仕上げ加工、仕上げ加工と多くの工程を必要とし、多大な時間とコストを費やしている。 本カッタは、高送り可能な荒刃と独自形状の仕上げ刃を交互に組み合わせることにより、高能率加工条件で、中仕上げ加工を省く1発仕上げ加工にて、高精度加工を実現した。

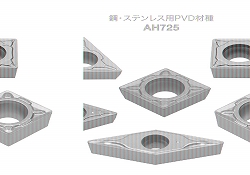

・鋼・ステンレス鋼加工用材種 『AH725』 の開発 〈タンガロイ〉

≪技術の特長≫

本開発は、鋼・ステンレス鋼の内径旋削加工工具よび刃先交換式穴あけ加工工具における工具寿命の安定長寿命化による加工コストの低減および高能率加工による生産性の向上を目的とした。前記目的を達成する為の技術的特徴は、・高い被膜密着性と溶着抑制被膜によるチッピングの抑制、・硬質PVD被膜による耐摩耗性の向上、・被膜平滑化技術による切り屑形状の安定化である。

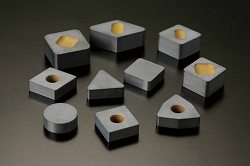

・ 窒化珪素工具新材種 『SX6』 の開発 〈日本特殊陶業〉

≪技術の特長≫

自動車部品をはじめとした鋳鉄加工の高能率加工には、セラミック工具が主に使用されている。近年、更なる高能率加工への要求が強まっているものの、従来のセラミック工具では現状以上の高速加工は困難な状況にあった。「SX6」は粒界制御により、高速加工に必要な耐摩耗性と耐熱衝撃性を大幅に改善。鋳鉄の高速加工において、DRY・WET、旋削・転削、粗・仕上げのほぼすべての用途において従来のセラミック工具を上回る性能を実現した。

・超高能率加工用エンドミル 『エポックミルスシリーズ』 の開発 〈日立ツール〉

≪技術の特長≫

部品加工や金型加工における荒加工の超高能率加工に貢献することを狙った切削工具である。今までにない『高切り込み・高送り』をコンセプトにビビリ振動を極限まで抑制できる弊社独自のアンイコールフェーズを採用し、底刃は2段ギャッシュ形状としたため、縦・横・斜めへの切り込みで高能率加工が可能となった。

・ミーリング加工用 『厚膜PVDコーティングJS』 の開発 〈日立ツール〉

≪技術の特長≫

ミーリング加工での高能率加工による低コスト化と、高速乾式加工による環境対策を目的とした切削工具である。その目的を達成すべく、PVD法により膜密着性の高い膜厚6μmの厚膜皮膜の量産技術を開発した。これを用いて、耐摩耗性と耐クレーター摩耗性及び耐ヒートクラック性に優れた高寿命のコーティングインサート工具の量産供給を開始した。

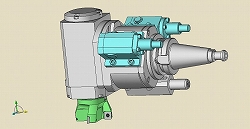

・サポート装置付アングルヘッドの開発 〈富士精工〉

≪技術の特長≫

3軸制御のマシニングセンタにおいて、スピンドル軸芯に対して斜め又は90°曲げた方向への穴加工や面削り加工を行う場合は、アングルヘッドを用いることは少なくない。 しかし、フライス加工ともなると切削負荷が高くなりビビリが発生し易いため送り(f)を落としたり、切込み量を減らしてパス回数を増やすなどの工夫が必要となる。 本品は、それらの課題に対してホルダの剛性を確保し、加工効率を大幅に落とすことなく加工する目的でホルダの根元にサポート用の足を設けるタイプを準備している。

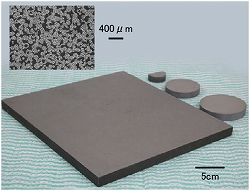

・フジロイポーラス合金工具の開発 〈冨士ダイス〉

≪技術の特長≫

本開発工具は、紙成形用金型において、適度な潤滑油供給を容易に実現する為、細粒体と粗粒体および結合金属粉末を組み合わせることで、平均孔径と多孔質量を適切に選択できるようにし、さらに、細粒体としてリユース粉末を使用可能であることも可能にしたポーラス合金製造技術。

・マルチクーラントホール付エンドミル 『CoolStar』 の開発 〈三菱マテリアル〉

≪技術の特長≫

耐熱合金など難削材の加工においては、切れ刃溶着や切り屑詰まりが発生しやすいため、切削油剤を加工ポイントに適切に供給することが重要となる。超硬合金素材に工夫を加えるエンドミルの各切れ刃側面に複数のクーラント供給穴を配置したマルチクーラントホール方式のエンドミルを商品化した。マルチクーラントホール方式により、加工ポイントへダイレクトに給油することが可能となったため、冷却効果および切り屑排出性が向上し、難削材加工で高能率・長寿命を実現した。

【作業、事務、生産技術等の改善賞】

・「S10000 運動」 〈住友電工ハードメタル〉

・「形状測定治具の考案による検査効率の向上」 〈ダイジヱット工業〉

・「コーティング工程における作業改善による品質歩留向上」 〈日本特殊陶業〉

・「 タングステン粉還元工程の改善」 〈日本新金属〉

・「 窒素添加サーメット研削用ダイヤ砥石の低消耗化」 〈冨士ダイス〉

・「空調設備改善による環境負荷低減と省エネ化」 〈三菱マテリアル〉

・「 超硬の研削スクラップの有効活用について」 〈矢野金属〉