85周年を迎えるキタムラ機械の歴史 ~マシンづくりに込めた思い~

キタムラ機械(社長=北村彰浩氏 博士〈工学〉、本社:富山県高岡市)は、1933(昭和8)年、北村源次(初代社長)が富山県高岡市にて創業した歴史ある企業だ。

キタムラ機械(社長=北村彰浩氏 博士〈工学〉、本社:富山県高岡市)は、1933(昭和8)年、北村源次(初代社長)が富山県高岡市にて創業した歴史ある企業だ。

石川県出身の源次氏は、第一次世界大戦の特需景気もあって製鉄や繊維、造船などの産業が大いに発展した時代に旧日本海軍舞鶴工廠(こうしょう)に勤務していた。日本最高レベルの機械技術を習得していた源次氏は、1923(大正12)年、さらなる最新技術を得るためにイギリスに派遣された。当時のイギリスは世界でも機械工業の最先端。その技術により舞鶴工廠への潜水艦部品や、小松製作所の戦車のキャタピラーの製作を請け負うようになる。

本年85周年を迎える同社。その長い歴史と現在の働き方改革の実行について、経営企画室 室長の能多伸佳氏にお話しを伺った。

原点は悔しい思い

イギリスに派遣された源次は、イギリス人と仲良くなろうとブリキのおもちゃなど、日本からたくさんのお土産を持ってイギリスに向かった。ところが、「日本人はこんなものを作っているからダメなんだ。こんなものはイギリスのレベルじゃない。」と散々バカにされたという。

イギリスに派遣された源次は、イギリス人と仲良くなろうとブリキのおもちゃなど、日本からたくさんのお土産を持ってイギリスに向かった。ところが、「日本人はこんなものを作っているからダメなんだ。こんなものはイギリスのレベルじゃない。」と散々バカにされたという。

「その時、『絶対に日本人が日本でイギリスレベル以上、いや、世界最高レベルの機械ものを作ってみせる』と心に誓ったそうです。」と、能多氏。

イギリスで屈辱的な思いを胸にしまったまま機械工業を勉強し、当時の最先端技術を身に付けて帰国した源次氏。その頃、富山県高岡の地で、「最先端機械の製作所を作ろう!」という話が持ち上がった。当時の高岡は鋳物産業が全盛だったが、最先端の機械工業を誘致しようということになり、高岡の財界人で資金を出し合った。工場には当然、“長”が必要だ。工場長の適任者にイギリス帰りの源次氏に白羽の矢が立った。帰国後は地元の石川にいた源次氏だったが、招聘される形で高岡にやって来た。

ところが。

第一次世界大戦の特需景気がはじけてしまった。いわゆる戦時バブル崩壊である。戦前の日本における最も深刻な恐慌といわれており、日本経済は危機的な状況に陥った。この時、工場を建てようと出資していた人々は一斉に手を引いたが、源次氏は一家総出で期待を背負い石川から出てきたので、今さら帰るわけにもいかない。男の意地もあっただろう。この高岡の地でなんとかするしかないと腹を括って、北村工作所(後の北村鉄工)を設立した。

1933(昭和8)年のことだった。

時は流れて第二次世界大戦中は軍需品をつくった。能多氏によると、「源次氏の息子にあたる北村(耕一郎)会長は、戦車のキャタピラー、戦艦大和の45インチ砲の砲弾等も作ったと話しています。戦後は軍需品をつくることは禁止されているので、業態を変換することになりましたが、初心が“世界レベルに通用する機械を作る”ということだったので、工作機械の生産に注力するようになりました。」と、説明してくれた。

最先端マシンの発想は豪雪が生んだ

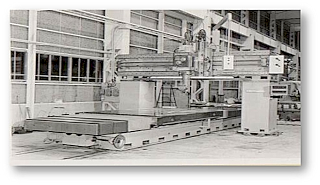

1960年代には“プレーナー”というフライス盤の元祖のような長くて大きな機械をつくるようになった同社。能多氏いわく、「このような直線運動で金属を削る機械を主体に生産するようになりましたが、このプレーナーの発展型である『プラノミラー』は削る部分をフライスカッタにしたんです。」とのこと。ちなみに、精密ボーリングとフライス加工を主体とした台車(車輸用)加工機は、1965年、川崎重工業、東急車輌製造に納入されている。当時の新幹線車両は、このマシンで加工されていたのだ。

1960年代には“プレーナー”というフライス盤の元祖のような長くて大きな機械をつくるようになった同社。能多氏いわく、「このような直線運動で金属を削る機械を主体に生産するようになりましたが、このプレーナーの発展型である『プラノミラー』は削る部分をフライスカッタにしたんです。」とのこと。ちなみに、精密ボーリングとフライス加工を主体とした台車(車輸用)加工機は、1965年、川崎重工業、東急車輌製造に納入されている。当時の新幹線車両は、このマシンで加工されていたのだ。

1966年には、小型プレーナー『マイプレーナー』は、油圧駆動方式で特殊コンビネーションバルブ(特許)を装備し、摺動面毎分80mの送り速度を達成している。当時の摺動面滑り方式では世界最高速を叩きだした。この時、プレーナーにおける国内市場占有率は48%。

さて、1970年代になるとNC(数値制御)の出現で、工作機械も進化していくのだが、同社の独創的な発想は「豪雪が生んだ。」と能多氏。過去には1963(昭和36)年、三八豪雪にみまわれている富山県は世界でも有数の豪雪地帯に数えられている。

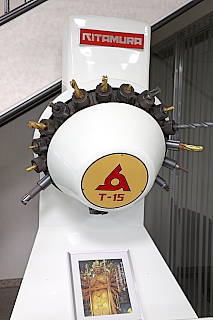

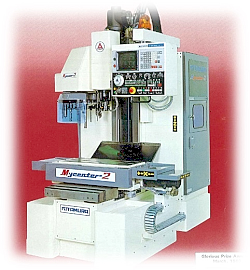

1970年代になると同社では世界特許を取得した最初の立形マシニングセンタを開発、マシニングセンタをプロダクトラインに組み込んだ。千手観音像をヒントにして、12本の工具交換装置を備えた『T-12型』の大量生産を開始。工具交換時間は、当時世界最高速の2.4秒を実現し、世界24カ国特許を取得している。西ドイツに輸出を開始したのもこの頃で、輸出の先駆けとなった。

「このマシンはおそらく国内初の立形マシニングセンタだったと思います。当時は『フルオートミル』の名で販売されました。」と能多氏。

能多氏は、「約38年間、1つのシリーズを継続しているメーカーは当社だけだと思います。」という。これが意味することとは、時代が変わろうともマシンに責任を持つ――ということだった。

加工現場の強い味方でありたい

さて、近年、製造業の悩みといえば、人手不足が上げられる。同社では、“世界中のものづくりに係わる8割は中小企業である”、ということから、こうした課題についての解決法を機械メーカーからの視点で提案している。特に中小企業にドンと注文が降ってきたとしたならば、正月休みやお盆休みを返上して納期まで上げなくてはならないというのが現実である。いくら働き方改革を推進している中であっても、厳しい現状がそこにあるのだ。

能多氏に社風を尋ねたところ、「85年という長い歴史がありますが、弊社のスローガンは“創意無限”。人間の考えることは限りがないし、独創的なアイデアについては負けません。お客様のためになる先進的なものを出すためにも、常に新たな気持ちで向かっていくことは意識しているんですよ。」とのこと。現在、同社では、長時間労働を削減し、早帰りを推進しているという。社内では全部署で“ノー残業デー”を儲けており、週休二日も徹底している。シニア層の再雇用や、女性の結婚・出産など、それぞれのライフワークバランスを考慮し、フレキシブルな勤務体系を実施するのに伴い、顧客に対するユーザーサービスの合理化にも着手した。

現在、製造業の大半は繁忙期まっさかりだが、同社がこれらの柔軟な対応が可能な理由に、“以前から取り組んでいた”ことが挙げられる。工場の合理化など着々と進め、社員のライフワークバランスの変化における対応ができるよう、すでにベースが出来ていたのだ。こうしたことからも分かるとおり、製造業はなにかと“古い業界”というイメージがありがちだが、最先端の“ものをつくるモト”の業界は、グローバルな展開が当たり前だったこともあり、案外、進んでいるといえよう。

能多氏は最後に、「機械は使い捨てではありません。10年でも20年でも大切に使って頂けるコンセプトで作っています。購入してくださった方の財産となるような機械づくりを目指しているので、拡張性が高く、いつまでも長く皆様に愛され、貢献できる機械であると自負しております。」と話した。

キタムラ機械は、“機械をつくる人”にも、“機械を使う人”にも優しい―――。