先径6㎜以下の小径サイズエンドミルに強い! 微細加工分野に貢献する日進工具

超硬小径エンドミルでトップシェアを誇る日進工具(社長=後藤 勇氏 本社:東京都品川区南大井1-13-5)のターゲットは精密・微細加工分野であり、先端技術の製造において生産効率や品質管理等の面から、日本での生産にこだわっている。

超硬小径エンドミルでトップシェアを誇る日進工具(社長=後藤 勇氏 本社:東京都品川区南大井1-13-5)のターゲットは精密・微細加工分野であり、先端技術の製造において生産効率や品質管理等の面から、日本での生産にこだわっている。

近年、スマートフォンや持ち運びのできるタブレット端末の普及に加え、ハイブリッドカーや燃料電池など環境技術の高まりや医療機器の進歩などから、金型や部品に求められる加工は超精密かつ微細だ。同社では微細加工工具における高精度な技術力を活かした製品を開発しているが、この裏側には製造現場が求めている声を細かく拾いユーザーニーズを的確に捉えた営業展開が実行されている。今回、これらの第一線で活躍している永沼勝美営業部営業技術課課長にお話を聞いた。

難度の高い加工ニーズをクリアする部署が「営業技術課」

「工具メーカーであるわれわれのノウハウを加工現場の方がうまく使ってもらうことによって、さらに高品位な加工ができるように提案しています。たとえば10社が現場の設備が同じだとしても設置している場所が違うと加工結果は変わってきます。生産技術のバラつきを少なくするには何が違うのかを見つけることも重要だと考えています」と話す永沼課長。

現在の時流から切削内容が難しさを増している中、加工は設備の総合力で挑む世界であるから切削工具だけが優れていても良い加工はできない。特に最近の切削加工のトレンドは、金型が超硬直彫になるなど難度の高い加工が増加しており、問題解決の課題がたくさんありそうだ。

同社では加工現場のニーズを汲み取るため、加工現場に頻繁に顔を出している。

加工現場が能率よく生産性と経済性を高めるために必要なことのひとつは、“工具の長寿命”だと永沼課長はいう。

「精密加工では工具を交換すること自体、面品位の変化を招く。面を均一にしなければならない場合、工具を変える事で微小な誤差を生んでしまい、加工面へその誤差が影響してしまう。精密加工では刃物の交換はマイナスに働いてしまうことがあるので、1本の工具でどこまで加工できるかが課題になります。弊社は工具の寿命を伸ばすためにCBN(Cubic Boron Nitride)を使った工具を提供しています。工具も進化しているので未来の流れとしては刃先にダイヤモンドを使用した工具も増加するでしょう」(永沼課長)

評価が高い高精度工具の数々

同社のロングセラーである高硬度用の工具、プレミアムシリーズは評価も高い。

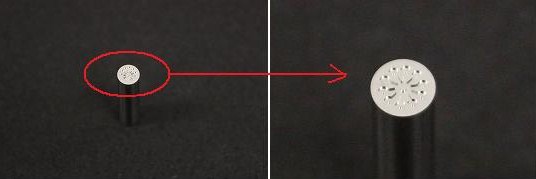

中でも、『ロングネックラジアスエンドミル』は、高硬度材加工用コーティング“無限コーティングプレミアム”の採用で、皮膜硬度3600HV酸化開始温度1300℃、48~65HRCの高硬度領域の長時間加工を実現しているのだ。形状にも工夫を凝らしており、例えば外周刃に強バックテーパー形状。これにより、①負荷の低い点切削を実現、②切削負荷を軽減することで工具の倒れを抑制、③ビビリ振動を抑制 ――――という優位性が生まれ、一般的なラジアスエンドミルに比べ精度を要する加工に実力を発揮する。しかもコーナーR精度はプラスマイナス5μm(刃径φ2.5以下)の高精度だ。

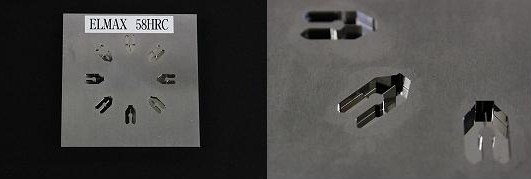

高硬度用ロングネックラジアスエンドミルを用いた鏡面加工例

超硬合金の直彫加工例

さて、近年、医療技術の高度化に伴い、次世代医療分野においても、人間の身体と親しみやすい材質であるチタン合金やジルコニア系セラミックに素材が移行している。このように各分野において目的に応じた新素材が採用されつつあるが、例えばセラミックスなどの硬脆材は、切削加工が困難な材料として知られている。このような加工が困難とされているセラミックスや超硬合金などの硬脆材切削加工で威力を発揮するのが『硬脆材加工用スクエアエンドミルDCMS』だ。

安全で安定した製品づくりを確立し、お客様に信頼される製品を提供する――――――。

この方針は信頼度アップにつながっている。

顧客に対し、最終仕上げ加工を意識した小径工具の能力を最大限に活かした加工改善の提案は、超精密・微細加工分野をひた走る日進工具のイメージを向上させた。

最先端の加工技術に挑んでいる同社の強みは、まさに安定した生産技術。

これからも工作機械や周辺機器のメーカーと関係を強化し、工具だけではないトータル的な技術提案をできるよう働きかけていく。