「世の中にないものは自分たちでつくる」世界トップクラスの超精密加工機をつくるナガセインテグレックス

ナガセインテグレックス(社長=長瀬幸泰氏 本社:岐阜県関市武芸川町跡部1333-1)といえば“超精密加工機”を思い出す方も多いだろう。同社の特長のひとつに顧客の約95%が日本企業であり、超精密機械は全て受注生産によりつくられていることが挙げられるが、最大の優位性は既製品にはない、社内で開発された要素技術を顧客のニーズと効果的に融合させ、最も“有益な一台”を製造現場に提供していることである。

ナガセインテグレックス(社長=長瀬幸泰氏 本社:岐阜県関市武芸川町跡部1333-1)といえば“超精密加工機”を思い出す方も多いだろう。同社の特長のひとつに顧客の約95%が日本企業であり、超精密機械は全て受注生産によりつくられていることが挙げられるが、最大の優位性は既製品にはない、社内で開発された要素技術を顧客のニーズと効果的に融合させ、最も“有益な一台”を製造現場に提供していることである。

「世の中にないものは自分たちでつくる」と話す長瀬社長は、既成概念に縛られることを好まず、その時代に合致した新たな価値を生み出す知恵を模索している。

ナガセインテグレックスを訪ね、長瀬社長にお話を伺った。

日本のものづくりに貢献することは有益な価値を提供すること

多種多様な顧客のニーズにどう対応していくのか。

同社では「多面拘束非接触油静圧摺動面構造」を開発し、世界で初めて工作機械の全ての案内面に実装して販売している。この開発で、高精度なマシンの運動特性を被削材に忠実に転写するための科学的な仕組みを理論づけ、検証と確立を日々進めていった。そうして超精密加工には、①マシン、②刃物、③環境、④計測、⑤保持、⑥素材、⑦補助機器、⑧加工助剤、⑨プロセス、⑩コンディショニング――という“10大要素”があるとまとめた。

精密加工機を設備したテクニカルセンターでは、“顧客の要望に合った加工が可能であるかどうか目で見てもらうことから全ては始まる”、という意識のもとオープンラボラトリーとして開放しており、実際に超精密機械や各種の測定システムを用いた試作を行っている。

日本が誇る世界トップの鏡面加工技術はNAGASEにあり!

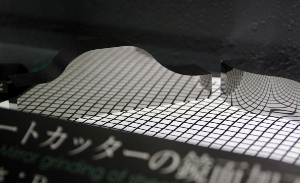

現在、京都大学を中心として産学連携でつくっている天体望遠鏡はアジア最大の口径3.8m。「3.8m新技術望遠鏡計画」と呼ばれ、世界最高水準の超高速超高分散分光偏光観測により、突発天体や星形成領域の観測での新発見が期待されている。この望遠鏡ができれば最先端の天体観測が国内でできるわけだが、ここにナガセインテグレックスの技術が使われていることを説明したい。

望遠鏡は国内初の分割鏡方式で構成されている。

分割鏡の外径は約1×0.7mの扇形。鏡面は非球面で、形状精度0.15µm p-v以下、表面粗さ2.5nm rms以下の高い光学精度が必要になる。

研削はマシンによって砥石とワーク間の相対的な運動軌跡を加工結果に転写する加工であるがゆえ、形状精度は使用する工作機械の運動精度が最も重要なキモとなる。世界的にも困難だとされていた非球面を一気に超精密研削するためには、ナガセインテグレックスが開発したマシンが必要だった。1mを超える加工長でもサブミクロンの加工精度を誇る同社の超精密大型研削加工機『N2C-1300D』はこうして導入されたのだ。

「独自の強みは市販のカタログにはない要素の開発製造、社内設備の開発にあります。したがって弊社の超精密加工機には数多くの自社で設計、開発、製造した要素が用いられており、お客様の要求される精度を満たしたマシンを構築する過程において、適した部品や構造、測定装置に至るまで対応できるのです。他では生み出せない加工システムで新しい価値を生みだし、日本のものづくりに貢献したいと考えています」(長瀬社長)

失われなかった10年~NAGASEの常識は世間の非常識~

「われわれは有益な価値の創造者でいたい、そんな気持ちがあります。お客様や研究者のお力を頂きながら、造らせていただいたマシンを使って頂くことで、さらなる価値が生まれていく。そんな良い連鎖を望んでいます」という長瀬社長は2.5代目である。ヒト、モノ、カネは企業経営にとって必要とされる3つの資源とされているが、1950年の創業以来、同社が最も大切にしているのは「ヒトである」とのこと。それを裏付けるかのように、同社では親子二代が会社に入社しているという方も珍しくない。工場を案内してくれた長尾次長はなんと親子三代が同社に勤めている。

昔は同じものをたくさんつくることによって品質を良くし、コストを適正化していく大量生産の時代だった。平成バブルの真っ最中には、株や土地を持っていれば儲かると言われていた時代に、一切本業以外には目を向けず、同社は最も困難な道を切り拓いていたという。

「実は一番日本が元気の良い時代に、苦しんでいたんです。先代が1950年に創業してから日本は高度成長期を迎え、1960年以降は大量見込み生産に合ったプライスコンセプトマシンの開発に注力しました。高度成長の終演と共に、工作機械以外にも様々なマシンの開発にも挑戦しました。1980年代初頭から、開発の方向を180度転換し、精度や品質、機能の充実を図っていくことになるのですが、当時はまだまだネームバリューが少なくて営業するのも苦しかった。日本が最も元気が良かった1980年代から1990年代前半(バブル崩壊直前)は、新規開発をやりまくりました。結果、“これ以上の精度のマシンはない”と自信を持って言ってみても受け入れられない。これには参りました。NAGASEの常識は世間の非常識なんだと痛感しました」(長瀬社長)

そんな時代のひとつに苦いエピソードがある。

「精度も良く自信があったマシンを営業しても良い返事がもらえないんです。うちのマシンはマズかったんでしょうか? と聞いてみたら、“いいや、一番精度は良かったんですが、NAGASEの機械よりもヨーロッパのメーカーの機械が置いてあったほうが良い仕事が来そうな気がするんですよね”と先方にハッキリいわれました。ものすごく悔しかった。悔しかったんですが、その時、ブランド戦略というのもしっかり考えなければならないんだ、と痛感しました。このブランド戦略というのがなかなか難しい」(長瀬社長)

NAGASEスピリッツは「技術の根張り」 目先の利益のみに走らない

月産70台造っていた汎用機もバブル崩壊後は日に日に減少していったが転機が訪れる。

苦しかった10年間で開発したものが少しずつ売れていくようになっていったのだ。

ところが、せっかく売れ出したマシンの評価も上々だったが、守秘義務の壁が立ちふさがった。

「精度を求める有名企業に認められて売れていくのに、今度は機密事項があって“NAGASEのマシンを使っている”、といってくれない」(長瀬社長)

名のある企業が購入してくれたことは格好のPRになっても、触れ回ることができない。矢はあっても放つことのできない弓のようだ。

「先方が“そんな優れた機械だったらどこの企業が入れているんですか?”って質問をしてくるんですが、守秘義務がある。そうしたら当然お客様は、“やっぱり嘘くさい。機械なんか入ってないんじゃないか”と疑わしく思うでしょう。具体例を示さなければいくら言葉で説明しても、心には響かないものです。だったら見て貰おう、ということでテクニカルセンターを設けていますが、これは当時、自分たちが持っている技術を洗いざらい見せるしか営業する道はないという気持ちから発生しています。本当は隠しておきたいものであっても、性能と品質を認めて貰うために全部晒すしかなかった。ラッキーだったのは、ハワイにある“すばる望遠鏡”のレンズを研削だけで仕上げることができたこと。このレンズは弊社の工作機械だけで研削加工されたもので、形状誤差は200nm、面粗さは50nmを誇っています。これは全てオープンに話して良いですよ、というお許しが出ています。非常に嬉しいことで、一般的にいわれているバブル崩壊後の失われた10年は、われわれにとって失われなかった10年、花開く10年になったわけですから、目先の利益を求めず、地道にコツコツやってきて良かったと思っています」(長瀬社長)

「先方が“そんな優れた機械だったらどこの企業が入れているんですか?”って質問をしてくるんですが、守秘義務がある。そうしたら当然お客様は、“やっぱり嘘くさい。機械なんか入ってないんじゃないか”と疑わしく思うでしょう。具体例を示さなければいくら言葉で説明しても、心には響かないものです。だったら見て貰おう、ということでテクニカルセンターを設けていますが、これは当時、自分たちが持っている技術を洗いざらい見せるしか営業する道はないという気持ちから発生しています。本当は隠しておきたいものであっても、性能と品質を認めて貰うために全部晒すしかなかった。ラッキーだったのは、ハワイにある“すばる望遠鏡”のレンズを研削だけで仕上げることができたこと。このレンズは弊社の工作機械だけで研削加工されたもので、形状誤差は200nm、面粗さは50nmを誇っています。これは全てオープンに話して良いですよ、というお許しが出ています。非常に嬉しいことで、一般的にいわれているバブル崩壊後の失われた10年は、われわれにとって失われなかった10年、花開く10年になったわけですから、目先の利益を求めず、地道にコツコツやってきて良かったと思っています」(長瀬社長)

「第43回機械工業デザイン賞 日本商工会議所会頭賞」を受賞! 超精密ハイレシプロ成形研削盤『SHSD-80α』

超精密ハイレシプロ研削盤「SHSD-80α」の特徴は以下のとおり。

(1)1000 往復/min(2000 反転/min 、20mm ストローク時)の超低振動・高速反転運動を実現。従来、500 往復/min であった左右反転運動速度を1000 往復/min(2000 反転/min、20mm ストローク時)まで向上。独自の振動吸収機構により、高速でありつつも超低振動な反転運動を実現。また左右テーブル案内面には、ナガセ独自の非接触油静圧案内面を採用し、経年使用時も精度が変わらない仕様となっている。

(2)0.1μm 単位の切り込み指令値に対する追従性能を実現

ハイレシプロ加工は、1 パスあたりの切り込み量を小さくし、砥石・ワークへの加工負荷は抑え、超高速反転運動により精度と能率を両立する加工である。0.1μm 単位での微細切り込みに対して、指令値追従性能を有したマシンとなっている。

(3)超高精度自動ワーク供給システムの開発

従来から要望の高かった高精度自動加工を実現。ロボット式のローダーによりワークの自動供給・交換、180°の反転取り付けも可能である。パレットシステムによる取り付け位置決め再現性精度は0.5μm を達成した。

(4)±5°のヘッド軸傾斜が可能

手動操作により±5°までの砥石ヘッドの傾斜が可能。上下軸との同期によるワーク側面の加工など可能。幅広い加工に対応した。

(5)長期使用と温度変化を考慮した新デザインを採用

湿式加工により発生するミストを最大限に逃がし、かつ温度環境の影響を受けにくい、新カバーデザイン。カバーへのステンレス材の採用で、長期間使用でも劣化がなく、故障の起こりにくい設計を実現。かつスマートサーモニクスの搭載で、従来機に比べ電力消費量の削減を可能とした。