ステンレス鋼加工で重要な要因のバランスを取ることについて ~セコ・ツールズが解説~

ステンレス鋼は汎用性の高い被削材であり、熱や腐食への耐性が必要不可欠な用途で幅広く使用されている。しかし、ステンレス鋼合金を優れた構造材にしている特性自体が、同時にステンレス鋼の機能部品への加工処理を複雑にしている。切削工具の特性や形状とアグレッシブな切削パラメータを慎重に組み合わせ、そうした要素のバランスを取ることで、ステンレス鋼の加工作業の生産性が飛躍的に向上する。今回、セコ・ツールズから技術的な要素を踏まえた取り組みを掲載する。

(文:セコ・ツールズ全社技術教育マネージャ、Patrick de Vos)

合金の進化

基本的なステンレス鋼合金は、フェライト系やマルテンサイト系に分類される。フェライト系合金は 10~12%のクロミウムを含有し、硬化できない。マルテンサイト系合金はフェライト系ステンレス鋼よりクロミウムと炭素の含有量が多く、マンガンとケイ素が追加されており、熱処理により硬化できる合金になっている。現在、フェライト系とマルテンサイト系のステンレス合金は、産業環境ではあまり使用されず、キッチン用品やガーデニング工具などの家庭用品で使用されている。

基本的なステンレス鋼合金は、フェライト系やマルテンサイト系に分類される。フェライト系合金は 10~12%のクロミウムを含有し、硬化できない。マルテンサイト系合金はフェライト系ステンレス鋼よりクロミウムと炭素の含有量が多く、マンガンとケイ素が追加されており、熱処理により硬化できる合金になっている。現在、フェライト系とマルテンサイト系のステンレス合金は、産業環境ではあまり使用されず、キッチン用品やガーデニング工具などの家庭用品で使用されている。

ステンレス鋼の使用が進化するにつれて、機械的強度や腐食耐性を必要とする環境で合金が使用されるケースが増えた。合金の強度を高めるために、冶金学者は合金にニッケルを加え、鉄クロム合金は鉄クロムニッケル合金になった。これらの素材はオーステナイト系ステンレス鋼と呼ばれ、現在、強度や腐食および熱耐性を必要とする産業用途で広く使用されている。この合金の一般的な用途には、石油化学処理、衛生基準で腐食耐性が義務付けられている食品産業、過酷な環境での使用が意図されている一般機械などがある。

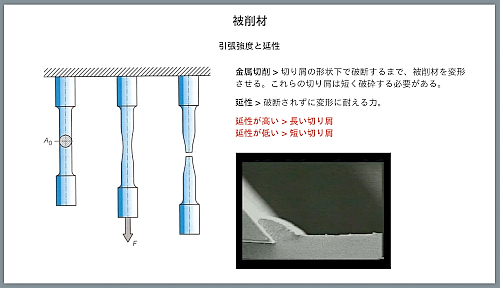

ステンレス鋼などの合金の性能が向上すると、必然的に加工も難しくなる。フェライト系とマルテンサイト系のステンレス鋼の耐腐食特性は基本的に化学特性なので、普通鋼より加工がはるかに難しいわけではない。しかし、ニッケルやその他の元素をオーステナイト系ステンレス鋼に加えることで、硬度、靭性、変型耐性、熱特性が高くなり、被削性が低下する。

合金の理解

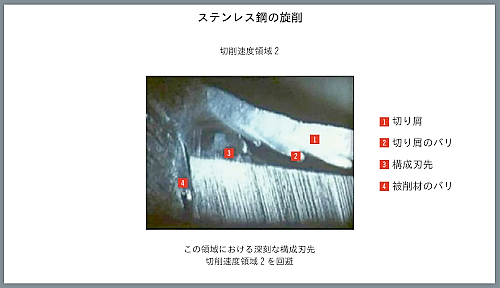

最近まで、オーステナイト系ステンレス鋼の加工についてあまりよく理解させていなかった。一般的な認識として、合金は強度が高いため、加工切削力が高くなり、より強靭なネガティブ形状の工具を切削パラメータを下げて使用する必要があると考えられてきた。しかし、このアプローチでは、工具寿命が短くなり、切り屑が長くなり、バリが頻繁に発生し、仕上げ面が許容できないほど粗くなり、無用な振動も発生する。

最近まで、オーステナイト系ステンレス鋼の加工についてあまりよく理解させていなかった。一般的な認識として、合金は強度が高いため、加工切削力が高くなり、より強靭なネガティブ形状の工具を切削パラメータを下げて使用する必要があると考えられてきた。しかし、このアプローチでは、工具寿命が短くなり、切り屑が長くなり、バリが頻繁に発生し、仕上げ面が許容できないほど粗くなり、無用な振動も発生する。

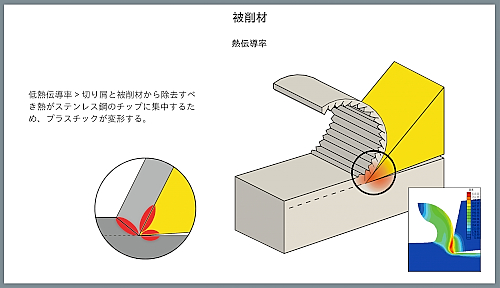

オーステナイト系ステンレス鋼の切削に要する加工切削力は、実際には普通鋼の一般的な加工で適用する切削力と大差はない。オーステナイト系ステンレス鋼の加工に必要な追加エネルギーのほとんどは、熱特性への対策である。金属切削は変形プロセスであり、耐変形性の高いオーステナイト系ステンレス鋼を加工する際は、作業によって過剰な熱が発生する。

その熱を切削領域から除去することが最も重要である。普通鋼を加工するときに出る切り屑は熱を吸収して取り除くが、耐変形性の高いオーステナイト系ステンレス鋼は熱伝導性が低いため、オーステナイト系ステンレス鋼の切り屑は熱をそれほど吸収しない。また、被削材の熱伝導率も低いので、過剰な熱が切削工具に伝わり、工具の寿命が短くなる。

工具メーカーは、超硬母材を使用することで、ステンレス鋼の加工時に発生する高熱に対応する高温硬度を達成している。同時に、素材の構造と同じくらい重要なのが、工具の刃先の鋭利さである。鋭利な工具であれば、ステンレス鋼の変形を抑えて切削できるので、熱の発生を抑えることができる。

アグレッシブな切削パラメータ

切削領域から熱を除去する場合、最も効果的な方法は、できるだけ高い送りと大きな切込み深さに設定し、切り屑でできるだけ多くの熱を除去することである。ステンレス鋼は熱伝導率が低いので、切り屑素材が立方ミリメートル当たりの吸収する熱量が限られるが、切り屑自体を大きくして熱を吸収する体積を拡大することで、より多くの熱を除去できるようになる。切込みを深くすることで、部品を加工するための切削送りの回数も減る。オーステナイト系ステンレス鋼は加工時にひずみや加工硬化が発生しやすいので、この点も重要になる。

切削領域から熱を除去する場合、最も効果的な方法は、できるだけ高い送りと大きな切込み深さに設定し、切り屑でできるだけ多くの熱を除去することである。ステンレス鋼は熱伝導率が低いので、切り屑素材が立方ミリメートル当たりの吸収する熱量が限られるが、切り屑自体を大きくして熱を吸収する体積を拡大することで、より多くの熱を除去できるようになる。切込みを深くすることで、部品を加工するための切削送りの回数も減る。オーステナイト系ステンレス鋼は加工時にひずみや加工硬化が発生しやすいので、この点も重要になる。

アグレッシブな加工パラメータには、現実的な制約がある。たとえば、仕上げ面の要件によって最大送りが制限される。また、工作機械で得られる出力や切削工具と被削材の強度も、使用できるアグレッシブなパラメータを制限する。

クーラントの戦略および工具のコーティングと摩耗プロセス

オーステナイト系ステンレス鋼合金の熱特性問題を考慮すると、スムーズに加工するにはクーラントの使用が欠かせない。さらに、高品質なクーラントを使用する必要がある。多くの機械加工では 3~4%のオイル分が一般的だが、こうした加工ではオイル/水エマルジョンで最低 8~9%のオイル分を含む必要がある。

オーステナイト系ステンレス鋼合金の熱特性問題を考慮すると、スムーズに加工するにはクーラントの使用が欠かせない。さらに、高品質なクーラントを使用する必要がある。多くの機械加工では 3~4%のオイル分が一般的だが、こうした加工ではオイル/水エマルジョンで最低 8~9%のオイル分を含む必要がある。

クーラントの適用方法も重要である。切削領域に供給するクーラント圧が高いほど効果的である。高圧クーラントを切削領域に直接供給する Seco Jetstream Tooling® などの特殊な供給システムを利用すれば、さらに効果的である。

工具母材の表面にハードコーティングを施すことで、工具表面での高温硬化が強化され、高温環境での工具寿命が長くなる。ただし、コーティングは、工具母材を熱から遮断するために一般に厚くする必要があるが、厚いコーティングは非常に鋭利な形状にはあまり密着しない。切削工具メーカーは、薄くても優れた熱遮断性能を発揮するコーティングを開発している。

オーステナイト系ステンレス鋼は延性が高く、切削工具に付着する傾向がある。コーティングを使用すると、被削材が付着して刃先に蓄積することで発生する付着摩耗を防ぐこともできる。付着した被削材は刃先の切断面を分断し、仕上げ面を劣化させて工具を破損させるが、コーティングは、潤滑をスムーズにして付着摩耗を防ぐ。また、切削速度を上げることで、付着摩耗を最小限に抑えることもできる。

一部のオーステナイト系ステンレス鋼合金には、研磨性のある硬い物質が含まれており、ハードコーティングを施すことで切削工具の研磨耐性を高めて工具寿命を延ばすことができる。

ノッチ摩耗は、加工時の合金のひずみや加工硬化特性により発生する。ノッチ摩耗は非常に局部的な高摩擦摩耗であり、適切なコーティングを施したり、切削深さを変えて摩耗領域を刃先全体に分散させることで、摩耗の影響を軽減できる。

工具の開発

工具メーカーは、切削工具の開発を継続的に進めており、特定の被削材で最適な成果が得られるように工具特性間のバランスを模索している。超硬材種の研究では、硬度と靭性の間のバランスを追求している。硬度を上げすぎると破損しやすくなり、硬度を下げすぎると変形してしまうため、ちょうどいいバランスが必要である。同様に、鋭利な刃先形状も必要だが、丸刃ほど機械的な強度がない。つまり、刃先形状の開発は、できるだけ強度を上げながら鋭利さのバランスを取る作業になる。

開発プロセスの一環として、工具メーカーは工具用途ガイドラインを改訂している。最新の加工パラメータの推奨事項は、ほとんどの部品について、普通鋼の靭性と硬度特性をベースとしており、オーステナイト系ステンレス鋼やその他の高性能合金を加工する際に重要となる熱要素は考慮していない。最近になって、工具メーカーは、特定の素材の熱特性を考慮するために学術機関と協力して工具試験手順を見直し始めている。

新しいガイドラインは、新たな基準素材の作成を反映している。従来の被削性基準は、合金鋼という 1 種類の基準素材に従い、加工時に生成される機械的負荷に基づいて設定されていた。現在は、オーステナイト系ステンレス鋼用に別の基準素材を使用しており、速度、送り、切込みの基準値が確立されている。この基準素材に基づいて、バランスまたは補正要素を適用して基準値の変化を判断し、異なる加工特性を持つ素材で最適な生産性が得られるようにしている。

具体的な素材に対する具体的な形状

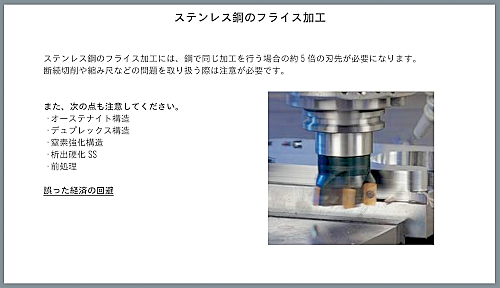

多くの切削工具は、幅広い切削条件や加工パラメータの下で、さまざまな素材に対して非常に望ましい性能を発揮する。生産性や品質の要件がそれほど厳しくない 1 回限りの作業であれば、こうした工具は費用効率の高い選択と言える。しかし、最高のパフォーマンスを得るには、工具メーカーがさまざまな工具要素を何度も操作してバランスを取り、特定の切削材で最高の生産性と加工安定性を達成する切削工具を作り上げる必要がある。

工具の基本要素は、母材、コーティング、形状です。工具では、これらの要素がそれぞれ重要であり、システムとして機能することで、個々のパーツを単独で使用した場合を凌駕する成果を生み出している。

工具のパーツが果たす役割はそれぞれ異なる。母材とコーティングは受身的な役割を果たし、バランスの取れた硬度と靭性を発揮して、高温や化学的摩耗、付着摩耗、研磨摩耗に耐えるように開発されている。一方、工具の形状は積極的な役割を果たす。形状を変更することで、一定時間で除去できる金属の量、生成される熱量、切り屑の形状、また達成できる仕上げ面が変化する。

形状の違いによって異なる成果が得られる例として、セコ・ツールズの従来の旋削形状チップである M3 や M5 は、刃先と工具のすくい面の間のネガティブ(逃げ角 0°)刃先形状と T ランドを特徴としている。M3 形状は汎用性の高い中挽き形状で、さまざまな被削材で優れた工具寿命と切り屑処理性を発揮する。M5 形状は条件の厳しい高送り粗加工に適しており、高い刃先強度と比較的低い切削抵抗を組み合わせている。

M3 および M5 形状は汎用性が高く強靭だが、それほど鋭利ではないため、オーステナイト系ステンレス鋼の加工時に変形による熱が大量に発生する。これに対し、ステンレス鋼を効果的に加工するために設計されたセコ・ツールズの MF4 および MF5 形状などの工具は、鋭利なポジ形状を持ち、鋭利さを保ちながら刃先の裏をサポートする狭いポジ T ランドを備えている。オープンな快削形状により、鋼やステンレス鋼の中挽き加工から仕上げ加工に適している。MF5 形状は高送り用途で特に効果を発揮する。