第12回(平成26年度)新機械振興賞 経済大臣賞にJFEスチール「圧延と連動した厚鋼板の均一強冷却設備」

機械振興協会(会長=庄山悦彦氏)は、このほど平成26年度の新機械振興賞の受賞者を決定し、2月18日に機械振興会館ホールにて表彰式を開いた。

新機械振興賞は、従来の機械振興協会賞(昭和40年度創設)と中堅・中小企業新機械開発省(昭和45年度創設)を統合し、平成15年度に発足したもので今回が12回目にあたる。

新機械振興賞の表彰対象は独創性、革新性及び経済性に優れた機械工業技術に係る研究開発およびその成果の実用化により新製品の製造、製品の品質・性能の改善または生産の合理化に顕著な業績をあげたと認められる企業等及び研究開発担当者である。

今年度は、経済産業大臣賞に「圧延と連動した厚鋼板の均一強冷却設備」(JFEスチール)、中小企業長官賞に「超高張力鋼自動車部品の製造技術開発」(ベルソニカ)、一般財団法人機械振興協会会長賞に「次世代コイル自動巻線システムの開発」(ウエノ)、「配管内を自在に走行する検査ロボット」(新日本非破壊検査 福岡県工業技術センター 機械電子研究所)、「高効率とダイレクト感を両立する新型AT開発(マツダ)、審査委員長特別賞に「アタッチメント式小型超音波加工ユニット」(アリューズ)、「震災対応営農用オイルタンクの開発」(松田鉄工)がそれぞれ受賞した。

経済産業大臣賞 「延と連動した厚鋼板の均一強例客設備」

JFEスチール

推薦 : 日本鉄鋼協会

業績の概要

近年、構造物の大型化に伴い、軽量化に有効な厚板ハイテン(高張力鋼)材の需要は拡大の一途にある。対象とする厚鋼板は加熱炉で鋼片を加熱し、圧延機で所定サイズまで熱間圧延されるが、仕上げ圧延で鋼板の温度を厳格に管理することにより、添加するレアメタルを削減することができる。通常は圧延を一旦止めて鋼板を温度調節用シャワー冷却設備位置まで移動させて冷却を行うため、長時間を要する。一方、本業績の技術では圧延機近傍で厚鋼板を均一強冷却して冷却時間を短縮することが可能であり、生産能率の向上を達成した。本業績の技術は鋼材使用量の削減、鋼材製造時のCO2削減、余剰な添加元素削減に寄与した。

技術上の特長

<新たな冷却方式の開発>

圧延機から離れた場所でシャワー状の水を供給して行う従来の冷却方式では、鋼板の移動に時間がかかる上、冷却水と鋼板との間に層状の蒸気が存在するために、冷却能力が低い。また水が鋼板に直接接触して強冷却される部分と、冷却水と鋼板との間に層状の蒸気が存在する部分が併存し、冷却の均一性が悪くなる。一方本業績の技術では、ノズルを多列配置して棒状の冷却水を下方に大量噴射することで冷却効率を向上させるとともに、十分な流体圧を発生させて冷却水をせき止めることにより鋼板の冷却面積を一定にし、冷却の均一性を向上させた。

<鋼板衝突リスク回避機構>

開発した設備は、圧延機直近に設置するため、圧延中の鋼板に上反りが発生した場合、上面冷却設備に衝突し破損させるリスクが高い。その対策として、保護プロテクターを設置し、さらに水冷を行わない時に上面冷却装置を移動退避できる設備とした。なお本設備は世界最大の移動式冷却設備である。

<鋼板温度の正確な把握>

圧延と冷却を連動・同期するためには、時々刻々と変化する圧延時の鋼板温度を正確に把握し、圧延速度などの条件へ反映して温度を制御する必要がある。本業績では鋼板温度を把握するための高精度温度モデルの導入を図った。

実用上の経済性

本業績の技術により厚板ハイテン材の生産能率が10~20%向上し、添加元素を削減した。薄肉・軽量化による鋼材使用量削減、鋼材製造時に発生するCO2削減等に貢献できる。また本業績の技術を活用することにより、新たな付加価値を持つ鋼材の開発の加速等が期待できる。

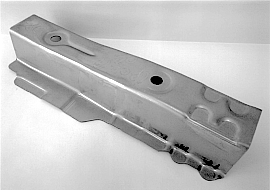

中小企業長官賞「超高張力鋼自動車部品の製造技術開発」

ベルソニカ

推薦 : 自薦

業績の概要

自動車の衝突安全性向上および燃費向上のため980MPa高張力鋼板が多用化されてきたが、さらなる軽量化を求められており、1180MPa以上の高強度材料を用いた低コストな製造技術開発を行う必要があった。本業績では熱間プレス加工と比較し低コストで生産性の高い冷間プレス加工による1180MPaクラス鋼板の複雑形状部品の加工に必要な要素技術を開発した。また、独自の金型自動見込手法を開発し、金型修正回数を大幅に削減した。

技術上の特長

本開発では、要素技術の開発、試作品の開発および実製品への展開など多岐にわたって行っている。以下主要な技術について記述する。

<CAEによるワレ、スプリングバック予測>

1180MPaハイテン加工時の問題解決方法としてCAEによるワレ、スプリングバック予測を行った。従来のCAEの解法(シェル)では、ハイテン加工における板の外側と内側の応力変化を反映しない中立面での評価となるため、現実のワレ、スプリングバックの予測が困難であった。一方、本業績では板厚を考慮した解法(ソリッド)の使用など種々の検討を行うことにより、ワレ、スプリングバックの予測が可能となった。

<スプリングバック対策>

金型製作おいて、従来のシミュレーション結果やカン・コツ・過去の経験を基にスプリングバック抑制の見込みではなく、スプリングバック反転解析を用いた金型自動見込み手法を開発した。これらの解決方法で金型修正回数を従来の3~5回(6~10週間)から1回(2週間)に修正回数を削減することができた

<自社従来技術との比較>

従来技術ではCAEと実験パネルの精度差異が±1.0mm以内に93.4%合致していたが、新技術では99.3%合致した。また金型製作工数の削減が可能となった。対策を織り込んだ金型にて成形を行った実験パネルにおいてもワレ無く成形を行うことができた。

実用上の経済性

部品を1180MPaハイテン化することで軽量化およびコストダウンが実現でき、さらには燃費向上に貢献できる。また2013年にスズキ(株)より発売された新型軽自動車「スペーシア」に国内初である1180MPa級溶融亜鉛めっき鋼板を用いた主要骨格部品であるフロアサイドメンバーに採用された。

・軽量化(440ハイテンと1180ハイテンの比較。1部品当たり) 28%

・低コスト化(440ハイテンと1180ハイテンの比較。1部品当たり) 2%

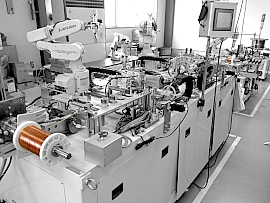

一般財団法人 機械振興協会会長賞「次世代コイル自動巻システムの開発」

ウエノ

推薦 :山形県工業技術センター 庄内試験場

業績の概要

家電製品の誤動作の原因となる電気的ノイズを除く「ノイズ除去コイル」において、業界にはコイルの小型化、高性能化、低コスト化のニーズがある。本業績では、ロの字型の閉磁路コアを用いた世界一のインピーダンス特性を有する次世代コイル(以下 ウエノコイル)を開発し、さらにウエノコイルの量産化によるコストダウンを図るために、新しいコイリング方法を盛り込んだコイル自動巻線システムを開発した。

技術上の特長

<ウエノコイルと他社コイルとの違い>

他社のロの字型コイルの場合、2個の分割コアをコイルに挿入して中央でコアを接着する方式であるが、ウエノコイルの場合ロの字型の一体型コアを使用している。この一体型コアは分割コアと比較し、コア接着の乾燥時間が不要となるだけでなく、閉磁路であるため高周波成分におけるノイズ除去性能が高い。

<コイル銅線断面形状>

これまで同社で稼働しているトロイダルコイルの巻線ロボットでは、丸い断面の電線にテンションをかけて引っ張りながらコアに電線の上に電線を巻きつける方式であり、コイル性能低下となる巻線密度のバラツキが発生していた。一方本業績では一層巻でも巻線密度を高められるように、丸い電線に替えて断面が平角の電線を採用した。

<コイル巻線方式の改善>

本業績では平角銅線を立てた状態で塑性加工により曲げ、コアに巻く困難な技術を実現した。この新しいコイリングでは電線にテンションがかからず、コイル密度を一定にして高速(コイル1個 約7秒)で巻き上げることが可能となった。従来のトロイダルコイルの巻線ロボット(コイル1個 約45秒)と比較し大幅な時間短縮を実現した。さらにこの新しいコイリングは時間短縮だけでなく、ノイズ除去特性の向上にも寄与している。

実用上の経済性

本業績では主材料である銅線の消費量が少ないデザインであり、材料コストの20%削減を実現した。また手巻きと比較し、生産性10倍、労働コスト10分の1を達成した。なおウエノコイルでは広い周波数領域において良好なノイズ除去性能があり、家電製品における使用コイル数を少なくできるため、ユーザーのコスト削減につながる。

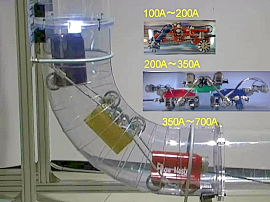

一般財団法人 機械振興協会会長賞「配管内を自在に走行する検査ロボット」

新日本非破壊検査(株)、福岡県工業技術センター 機械電子研究所

推薦 : 自薦

業績の概要

本業績では火力・原子力発電プラントや石油・化学プラント等における配管設備を検査するためのロボット開発をした。主要な特徴として、①「への字」突っ張り機構および特徴的な走行機能により水平・垂直・段差など複雑な配管に対応、②観察機能により損傷個所の遠隔観察に対応、③3機種のロボットだけで様々な太さの配管に対応、が挙げられる。本業績のロボットによる配管設備の検査は専門家による受託サービスとして安価に提供することができ、設備の安全管理や長寿命化などに貢献できる。

技術上の特長

現在行われている一般的な配管検査手法として、超音波による肉厚測定、ファイバースコープを用いた管内壁観察等が挙げられる。しかしこれらは局部的な傷・腐食や減肉の見落とし、検査前の工事が必要、安全管理上人が近づくことができない場所の検査が困難、という問題があった。そこで本業績では従来よりも正確な診断を行いつつ短時間で低コストな配管検査を目的とした3種のロボット(rEM(φ350~700mm用)、mEM(φ200~350mm用)、μEM(φ100~200mm用))を開発した。

<「への字」突っ張り機構>

開発したロボットは連結アームにより「への字」となる構造であり、アームが閉じる方向に力が働く構造となっている。配管内でアームの閉じる力は、車輪を配管内に押し付ける力となる。これによりロボットの姿勢は安定し、車輪の摩擦力を大きくし垂直部の走行なども可能となる。またアームの角度を変えることにより多少の段差などにも追従できる。

<走行機構>

全車輪のステアリング機構(rEM)またはオムニホイール(mEM、μEM)により管内でのその場回転や螺旋移動を実現した。この機構によりT分岐配管に入らないように通過することができる。

<観察機構>

観察機構(照明用LEDと小型カメラ)をロボットの前・後に搭載し、配管の内部の状態を近接目視により検査する点検機能を持つと共に、またこれらの観察画像には検査位置などの計測情報も表示されると共に、HDDに全て保存される。これによりオフラインでの確認や、以降の点検においての進展調査などにも役立てることができる。

実用上の経済性

本業績の開発ロボットを用いた配管設備検査は、検査のための工事が不要であり、点検コストを抑えることが可能である。さらには、発電や石油・化学、鉄鋼などのプラントの配管設備の維持管理コストの低減や長寿命化に寄与でき、生産能力を長期にわたり維持できるなど経済効果が考えられる。

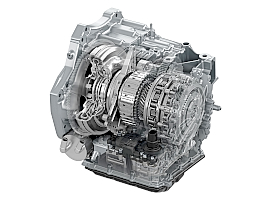

一般財団法人 機械振興協会会長賞「高効率とダイレクト感を両立する新型ATの開発」

マツダ

推薦 : 自薦

業績の概要

マツダは環境に優しく、走って楽しい車造りを目指している。今まで、一つの構造で全ての市場要求を満足できるオートマチックトランスミション(AT)は存在しなかった。本業績では、フルレンジダイレクトドライブ構造、メカトロニクスモジュール、高効率ギヤトレイン、等により、世界で初めて既存のトランスミッションの全ての長所を取り込んだ、高効率とダイレクト感を両立する新型AT(SKYACTIV-Drive)の開発に成功した。

技術上の特長

本業績は、低燃費、マニュアルトランスミッションのようなダイレクト感とクイックシフト、スムーズで力強い発進性能、滑らかな変速を可能にする理想のトランスミッションの実現を目指した。また燃費改善においては、トルクコンバーターのロスが大きいことに着目し、走行中のフルレンジロックアップの実現を行い、トルクコンバーター以外についても機能の理想を追求し効率改善を図った。

<フルレンジダイレクトドライブ>

走行中のロックアップ領域拡大のブレークスルーはフルレンジダイレクトドライブである。主要技術は、①ダンパーの低剛性化による振動抑制、②ロックアップクラッチの耐久性・制御性改善、③トルクコンバーターの使用領域を発進時に限定したことによるトーラスのコンパクト化である。発進直後からはロックアップ状態にスムーズに移行させることで、従来ATと変わらない滑らかな発進を実現させた。

<メカトロニクスモジュール>

変速応答性と滑らかな変速を高次元で両立させるためには、ロックアップクラッチや変速クラッチの作動油圧を高精度かつ応答性良く制御する必要がある。そのため"メカトロニクスモジュール"を開発し、クラッチ油圧のバラツキを従来比1/5に抑制することが可能となった。

<高効率ギヤトレイン>

変速機構について、新構造の高効率で小型化が可能なプラネタリーギヤ式6速を選定した。変速機構そのものの伝達効率は、高油圧でベルトを挟むCVTよりギヤによる噛み合い方式の方が有利であり、プラネタリーギヤ式6速をベースに夫々のシステム機能の理想を追求し基本機能を高めることで、ギヤ噛み合いによる伝達方法を更に進化させて高効率ATを実現した。

実用上の経済性

新型ATの採用により、ロックアップ領域を約49から82%に拡大することで燃費改善に寄与し、また、コンパクト化により車両軽量化に貢献している。さらに、クリーンディーゼルエンジン(SKYACTIV-D)と組み合わせて搭載することにより、経済産業省が次世代自動車戦略2010で推奨しているクリーンディーゼルエンジン普及にも貢献している。

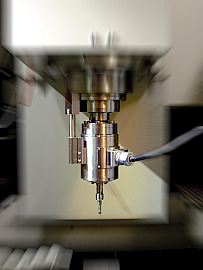

審査委員長特別賞「アタッチメント式小型超音波加工ユニット」

アリューズ

推薦 : 自薦

業績の概要

本業績では従来の汎用加工設備に取り付け可能で、かつ高機能の超音波加工が実現できるシンプルなアタッチメント式超音波加工ユニットを開発した。主要な特徴として①各メーカーの工作機械の主要な主軸テーパー(工具取り付け部)に対応し、汎用マシニングセンタのほぼ7割に対応、②小型でシンプルな構造体、③超音波発振周波数および出力を可変させることができ、種々の工具の大きさ・形状に対応可能等が挙げられる。

技術上の特長

<スリップリングの開発>

通常内部振動子への給電方法はスリップリングを使用するが、既製スリップリングでは小型化が難しく、加工可能範囲が小さくなってしまう。本開発ではユニット内部パーツとの一体構造化を図り、省スペースと部品点数の削減が出来、小型軽量化に成功した。

<スルー構造超音波振動子の開発>

小型で有りながらも脆性材加工時に不可欠なセンタースルー給水を実現する為には、内部で使用する超音波振動子そのものの構造を変える必要があった。そこで振動子中央に貫通穴構造を設け、共振特性を再チューニングし最適化を行った。センタースルー給水構造は、加工時にスラッジの排出に効果を上げるだけで無く、ユニット使用時に発生する熱を効果的に除去することが可能となった。

<開発した機械・装置>

開発した機器は、各メーカー工作機械における6種類のテーパー形状に対応し、汎用マシニングセンタのほぼ7割に対応する。また超音波発振周波数は、中心周波数40kHz可変領域20kHz~50kHzであり、様々な大きさと形状の工具に対応する。また発振器側では工具サイズやアプリケーションに合わせ、発振パワーを10段階で切り替えられる機能を付加し、繊細な加工条件が選択できる。

実用上の経済性

本業績のアタッチメント式小型超音波ユニットの導入価格は大型超音波専用加工機の1/10以下である。また自動車産業、航空機産業など、新たな市場分野での活用が期待できる。

<アプリケーション(例)>

・超硬素材直彫り加工

・化学強化ガラス加工(当社特許保有技術)

・CFRPへの高精度高品位加工

・超音波援用金属鏡面加工「MGH加工(当社特許保有技術)」

審査委員長特別賞「震災対応営農用オイルタンクの開発」

松田鉄工

推薦 : 高知県香南市商工会

業績の概要

本業績の震災対応流出防止装置付の営農用重油タンクは、大震災等の発生によりタンクが倒壊し、重油が流出することにより起きる被害を防止するために開発された製品である。震度5弱(80ガル)以上で重油の供給を遮断する電磁緊急遮断弁を備え、今まで2500基を製作してきた実績に基づくタンクの補強等の工夫がなされている。これまで同様の製品は存在おらず、納品された製品が2013年3月に起きた伊予灘沖地震(M6.2震度5強)で機能した実績も有する。なお本タンクは、大学、産業振興センター、行政、公設試、商工会等の連携・支援を受け実現した。

技術上の特長

本業績は2011年の東日本大震災による甚大な被害が開発動機となっている。この震災では津波によるオイル流出で被害が発生し、火災による2次災害で被害が拡大するという問題があった。また同社の所在地である高知県に設置されているほとんどの営農用加温重油タンクが大規模地震に対する対策がなされていないのが現状であった。本業績は震災に対応できる営農用重油タンクであり下記の様な特徴を有する。

<上蓋・空気口・送油口の改良>

上蓋をできるだけ簡素に取り外しが可能であり、かつ頑丈なものとした。また最も危険性がある空気口と送油口に手動復旧用電磁緊急遮断弁を装備した。この電磁緊急遮断弁は電子制御盤内の感震計により震度5弱(80ガル)以上で作動し瞬時に弁が閉じる仕組みとなっている。

<製品の補強>

タンクの各部の補強に対する工夫を施した。なお、鉄板を円筒にする場合、板厚2.3 mmで円周約4.6 mの場合で直径方向誤差2.0 mmまでであるが、本業績で使用した3.2 mmの板材の場合、誤差1.0 mmと小さく、高い技術精度が必要である。本業績の製品は機械職人による手作りであり、長年タンクを作ってきた技術力で克服することができた。

<品質管理>

品質管理は社内検査の他、タンク毎に地元消防署の水張り検査を受けている。またタンクおよび架台の安全基準は、国交省の建築設備耐震設計を基準としており、震度10対応となっている。

実用上の経済性

本業績の震災対応流出防止装置付の営農用重油タンクを活用することによって、オイル流出に起因する物的・経済的被害の抑制が期待される。また近年懸念されている南海トラフ巨大地震発生まで、高知県内はもとより西日本沿岸部を中心に普及させ、安心・安全な農業経営への貢献が期待される。