金型加工をレベルアップする切削工具「エアタービンスピンドルを用いた精密加工」

製造現場では、いかにコストパフォーマンスに優れた加工を行うかが問われている。高価な設備導入も大きな資金が必要となるため、なかなか手がでないのが現状のようだ。一方、既存の設備を有効活用し、クオリティーの高い品質を保ちながら高能率に生産することは可能である。

今回、金型加工をレベルアップする秘策を大昭和精機の協力を得て、“金型加工をレベルアップする切削工具「エアタービンスピンドルを用いた精密加工」をテーマに掲載する。

緒言

近年、金型業界においては高付加価値を生む精密な微細加工への要求が高まっている。精密微細加工を行うために小径・微細工具の使用は必須であり、小径工具の使用するためには高速回転するスピンドルが求められる。最近では工作機械メーカより3万回転以上回るスピンドルを搭載したマシニングセンタも増えているが、専用機的な使用に限定される高価な機械への投資は容易ではない。そこで汎用性の高い一般的な回転数のマシニングセンタでさまざまな加工を行い、微細加工時には高速スピンドルアタッチメントとしてエアタービンスピンドルを使用すれば非常にコストパフォーマンスの高いシステムになることが期待される。

そこで、本稿ではエアタービンスピンドルの性能および使用例について紹介する。

エアタービンスピンドルの優位性

精密金型加工に求められる高速アタッチメントとして次のことが挙げられる。

・高速回転することができる。

・動的回転精度が良い。

・Z軸方向に変位しない。

・ATCが可能である。

・騒音が少ない。

エアタービンスピンドルはこれらの要素について非常に高いレベルでクリアすることを目指して開発した。以下に順にその特長を説明する。

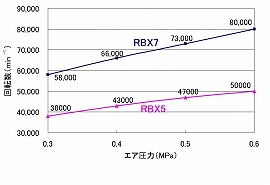

高速回転

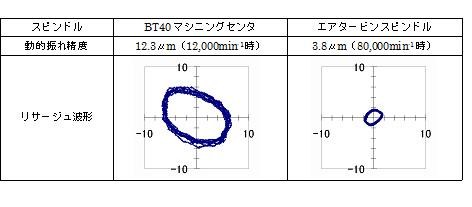

動的回転精度

微細加工では工具径が小さく、動的振れ精度が工具寿命や加工精度に大きな影響を与える。エアタービンスピンドルはこの動的振れ精度を高めたことが、最大の特長であり、そのために、徹底的にバランス修正を行っている。

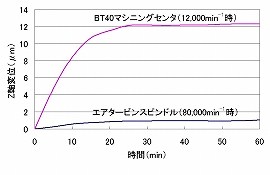

Z軸方向の変位

このエアタービンスピンドルは、エアを駆動源にしているため、歯車や電気モータなどの発熱源がなく、小径セラミックス玉軸受での玉の転がりによる発熱が若干生じるものの、駆動エアが軸受の冷却を行うため実際の発熱はなく、主軸の伸びもほとんどない。したがって暖気運転なしですぐに最高回転での微細切込み加工が可能である。

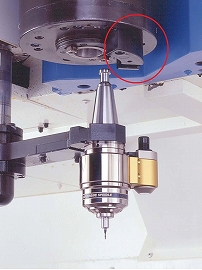

ATC可能

エアタービンスピンドルは、電気モータ式の高速ホルダと比較した場合、駆動源がエアであることから、安全かつ容易にATCに対応させられる。ATCはマシニングセンタ主軸端面に取り付けた位置決めブロックにエア配管を施し、エアのON/OFFをNC制御することにより行う。また、シャンク部はテーパ・端面の2面拘束のビッグプラスシャンクを標準採用しているため、ATC時の繰り返し精度が安定している。最近ではHSKシャンクタイプも標準化している。

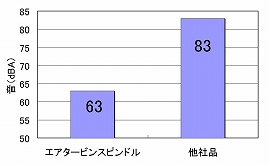

低騒音

加工事例

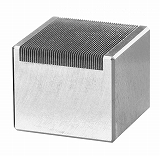

加工事例①

使用スピンドル:RBX7

ワーク:A2017 刃具:φ0.5深リブ用エンドミル 回転数:70,000min-1

送り:1500mm/min 切込み:0.02mm フィンの厚み:0.065mm

フィンの高さ:4mm

効果:高速回転による切削抵抗の軽減と高い動的振れ精度により薄肉フィンが倒れない。

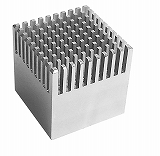

加工事例②

使用スピンドル:RBX7

ワーク:NAK80(HRC40) 刃具R0.2ボールエンドミル

回転数:70,000min-1 Ad=Rd:0.02mm 送り:1000mm/min

効果:加工後の面粗さが向上し、加工時間が半分以下になった。

加工事例③

使用スピンドル:RBX5

ワーク:NAK55(HRC40) 刃具:φ1.5テーパリブエンドミル

回転数:40,000min-1 切込み:0.05mm 送り:1,000mm/min

効果:切削抵抗の高いテーパエンドミルで深さ10mmの深溝を加工できた。

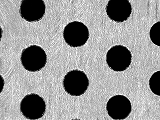

加工事例④

使用スピンドル:RBX5

ワーク:SUS304 ワーク厚み:4.2mm 刃具:φ0.5ドリル

回転数:35,000min-1 送り:150mm/min ステップ:0.2mm

センタ穴なし 加工穴数:500穴(貫通穴)

効果:高い動的振れ精度のため難加工であるSUSの小径穴あけをバリの発生もなく従来より3倍以上の工具寿命になった。

結言

今回紹介したエアタービンスピンドルを通じて、微細精密加工が特別な分野の加工から更に身近な加工分野に普及し貢献できれば幸いである。

(文:大昭和精機 大阪技術部 岩村 卓)