日本初披露! DMG森精機があらゆる生産現場で活躍する立形マシニングセンタ「CMX Vシリーズ」を登場

DMG森精機(社長=森 雅彦氏)が、このほど多様化する加工の要望に応えるため、ソリューションベースマシン「CMX Vシリーズ(立形マシニングセンタ)」の販売を開始したことに伴い、9月27日に同社の東京グローバルヘッドクォータ(潮見)にて、新製品発表会を開いた。

DMG森精機(社長=森 雅彦氏)が、このほど多様化する加工の要望に応えるため、ソリューションベースマシン「CMX Vシリーズ(立形マシニングセンタ)」の販売を開始したことに伴い、9月27日に同社の東京グローバルヘッドクォータ(潮見)にて、新製品発表会を開いた。

これまでの立形マシニングセンタの標準オプションを網羅した全290種類の多彩なオプションからユーザーニーズに併せてカスタマイズが可能になっている。様々な業種の幅広いワークに対応する高い汎用性で加工現場の生産性向上に貢献する。

「JIMTOF2016」では、3種類のラインナップより「CMX 1100 V」を出展する。

ユーザーニーズの多様化に伴った機械コンセプト

特に注目したいのが、カスタマイズについてだ。

従来の同社は、新しい機械を発表した場合、省スペースや加工能率のアップ等、機械本体に関することが中心となるプレゼンだったが、今回は違う。高山専務は、「お客様のワークが完成するまでの要求に応える――ここに注目してこの機械を開発しました。オプションを充実させて、ワークが完成するまでの必要なオプションを揃えたところが大きな特長です」とのこと。

同社は、このような立形マシニングセンタを1万5000台出荷している。顧客が採用した、“お客様専用オプション”を同社が設計しているが、それらのオプションを全部集めて、その中の290種類を標準オプション化したのがこの「CMX Vシリーズ」なのだ。

「この290種類のオプションによって、様々なお客様のワークに対応できるような体制になった。ここが従来と違う考え方です」(高山専務)

この290種類もの多彩なオプションを同社では『テクノロジーサイクル』という考え方で、以下の4つのカテゴリーに分けている。

①Handling(ハンドリング)

②Shaping(加工)

③Monitoring(監視)

④Measurement(計測)

4つのカテゴリー

同社では従来、ロボットを活用する場合、顧客の要求に対し、1品1品それぞれ設計していたが、自動化に伴いこれらの需要が増加する現在、作業が追いつかず、納期がかかってしまうという課題があった。そこで同社では、新しい発想として、ロボットだけじゃなく、ロボットにまつわる周辺機器をモジュール化している。

モジュール設計により、「短納期で安定した品質のシステム構築を実現しました。将来お客様のワークが変わったなど、従来のワーク変更時にも簡単にレイアウト変更も可能になります」(高山専務)

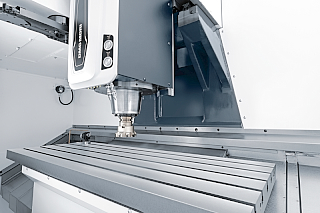

次はシェーピングだが、実際ワークを加工する部分にあたる。立形マシニングセンタは、XYZ軸を基本的に持っているが、それに2軸の回転テーブルをつけることによって、5面の加工がひとつの機械でできるようになるというメリットがある。それを最適な加工条件でできるようなアプリケーションのソフトウェアが特長。さらに通常は、ケーブルを機械の中から垂らして、配線するのだが、そうするとハンドリングのときにケーブルが邪魔になる。そこで、配管・配線をテーブル内部で行い機内の外観を向上させた。これも大きな特長だ。

続いて、加工の状態を監視するモニタリングについてだが、機械の状態をリアルタイムに確認する「DMG MORIメッセンジャー」について説明する。これはスマホや事務所のパソコンへ機械の稼動状態やアラームが発生しているか等、リアルタイムで確認できるもの。他にも注目したいのは、「MPC」機能だ。これは主軸に振動センサーを搭載、加工状態を検出して機械停止、退避などで機械を保護するものである。

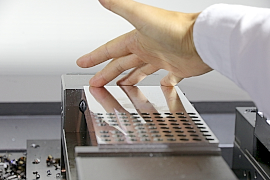

ツールセッタ、ワークの形状を寸法測定する装置も揃えている(オプション)。ワークの粗さが機上で測定できたら、ワークいちいち外さなくてもいいので、時間の短縮に繋がる。レーザ式の工具長測定では、工具の摩耗も1µ、2µという単位であるから、測定の技術も、専門のパートナーとオープンイノベーションで研究しているという。

機械の窓の大きさも魅力であった。窓の大きさは従来機種の3倍だという。これは、操作盤を本体カバーから切り離すことで大きな窓を実現したもので、ここも視認性を良くした改善点のひとつだった。

販売開始は9月。10月から伊賀、Davis工場(アメリカ)、天津工場(中国)、FAMOT工場(ポーランド)で毎月140台/月生産予定になる。