【特別レポート】JIMTOF2016まとめ ~インダストリー4.0やIoTを視野に入れた展示が目立つ~

JIMTOF2016が11月17日から11月22日までの6日間、東京ビッグサイトで開催され、JIMTOF市場最大の5518小間から、生産技術に応える製品の数々や先端技術を見ることができた。

JIMTOF2016が11月17日から11月22日までの6日間、東京ビッグサイトで開催され、JIMTOF市場最大の5518小間から、生産技術に応える製品の数々や先端技術を見ることができた。

今回も前回同様、将来性の点から、自動車・航空機・医療・エネルギー産業分野を狙った製品が目立ち、加工工程短縮にみる経済効果はもちろんのこと、製造現場の課題解決に向けたソリューションを提案していた。また、今回の展示会で注目すべき点は、インダストリー4.0やIoTを視野に入れた展示で、“つながる社会”への貢献をアピールしていたことだ。工作機械は複合技術もさらに進化を遂げており、工具や周辺機器も高能率加工を睨んだ新製品の数々を展示していた。

工作機械編:アマダグループ、岩間産業/ケイズデザインラボ、オークマ、OKK、岡本工作機械製作所、キタムラ機械、黒田精工、ジェイテクト、清和鉄工、ソディック、DMG森精機、ナガセインテグレックス、ファナック、牧野フライス製作所、三井精機工業、安田工業、ヤマザキマザック、碌々産業。

切削工具・周辺機器編:イワタツール、栄工舎、オーエスジー、北川鉄工所、サイトウ製作所、ジーベックテクノロジー、住友電気工業、第一測範製作所、ダイジェット工業、大昭和精機、タンガロイ、日進工具、不二越、ブルームノボテスト、三菱日立ツール、三菱マテリアル、ユキワ精工、ユニオンツール。

工作機械編

金属加工機械の総合メーカーであるアマダグループは最終日まで大きな盛り上がりをみせていた。注目されていたのは自社製ファイバーレーザ発振器3kWを搭載し、加工領域を拡大、変種変量生産を効率化する省エネ・変種変量・ワイドレンジ・ファイバーレーザマシン「ENSIS-3015AJ (3kW)」。そして、素材搬入・曲げマテハン・製品搬出を1台で行う7軸多関節ロボットを採用し、様々な形状の変種変量生産に対応した高精度ベンディングロボットシステム「HG-1003ARs」は、ベテランのスキルをデジタル化した全自動曲げシステムの4つのテクノロジーに興味津々といったところ。この4つのテクノロジーとは、①オフラインCAMによるティーチングレス、②自動金型交換、③角度出しのスキルレス、④安定加工――を指す。

金属加工機械の総合メーカーであるアマダグループは最終日まで大きな盛り上がりをみせていた。注目されていたのは自社製ファイバーレーザ発振器3kWを搭載し、加工領域を拡大、変種変量生産を効率化する省エネ・変種変量・ワイドレンジ・ファイバーレーザマシン「ENSIS-3015AJ (3kW)」。そして、素材搬入・曲げマテハン・製品搬出を1台で行う7軸多関節ロボットを採用し、様々な形状の変種変量生産に対応した高精度ベンディングロボットシステム「HG-1003ARs」は、ベテランのスキルをデジタル化した全自動曲げシステムの4つのテクノロジーに興味津々といったところ。この4つのテクノロジーとは、①オフラインCAMによるティーチングレス、②自動金型交換、③角度出しのスキルレス、④安定加工――を指す。

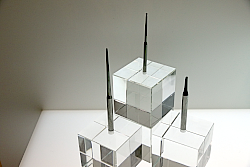

岩間工業所のブースにはケイズデザインラボのマシン「K-400」が初披露。このマシンはデザイナーや設計担当がモデルを切削し、設計・デザインの立体検証を行うための切削機、いわゆるモデリングマシンであり、3Dプリンタに匹敵する製品だ。400mmの大きさはビックリするくらいの小型サイズ。この大きさだと、小さなデザイン事務所に置いてもまったく違和感がない。IoTリモートアクセス機能の搭載で、手持ちのタブレットや形態端末で遠隔操作ができるのが特長。自宅にいながらマシンを操ることも実現するのだから、ありがたい。サンプル展示も豊富で、それを拝見するだけで楽しかった。特に磨きレスなのにツルツルピカピカのアクリルで出来た卵のクオリティの高さには驚かされた。ケイズデザインラボの原社長は、「開発スピードや試作コスト低減に貢献します」とコメントしている。

岩間工業所のブースにはケイズデザインラボのマシン「K-400」が初披露。このマシンはデザイナーや設計担当がモデルを切削し、設計・デザインの立体検証を行うための切削機、いわゆるモデリングマシンであり、3Dプリンタに匹敵する製品だ。400mmの大きさはビックリするくらいの小型サイズ。この大きさだと、小さなデザイン事務所に置いてもまったく違和感がない。IoTリモートアクセス機能の搭載で、手持ちのタブレットや形態端末で遠隔操作ができるのが特長。自宅にいながらマシンを操ることも実現するのだから、ありがたい。サンプル展示も豊富で、それを拝見するだけで楽しかった。特に磨きレスなのにツルツルピカピカのアクリルで出来た卵のクオリティの高さには驚かされた。ケイズデザインラボの原社長は、「開発スピードや試作コスト低減に貢献します」とコメントしている。

今回も見所が豊富だったオークマ。ブースの展開は「OSP suiteでつなぐスマートファクトリー」で新時代のものづくりを体感できる仕組みだった。顧客の稼働率が高い工場、知恵が貯まる工場、管理しやすい工場へとパワーアップさせるためのノウハウがぎっしり。人目を惹きつけていたのは、次世代型超複合加工機「MU-6300 LASER EX」だ。なんと世界初の旋削・ミーリング・研削加工に焼入れ、金属積層造形を加えた究極とも言える工程集約マシンをドーンとアピール。異種金属の積層造形は、材料費、工具費の削減に大きな貢献をもたらす。また、新世代知能化CNCもパワーアップしていた。「OSP Suite SOP-P300A」は操作を一新させている。これは加工現場で耳にしたユーザーの要望にオークマの加工ノウハウをブレンドして具現化したもの。例えば特別仕様の新しい加工技術を簡単に使える「ターニングカットガイド」や、モータの余力を見える化する「主軸出力モニタ」、チャックとシリンダー形式の入力で必要な理論値を算出する「チャック圧力計算」も搭載していた。

今回も見所が豊富だったオークマ。ブースの展開は「OSP suiteでつなぐスマートファクトリー」で新時代のものづくりを体感できる仕組みだった。顧客の稼働率が高い工場、知恵が貯まる工場、管理しやすい工場へとパワーアップさせるためのノウハウがぎっしり。人目を惹きつけていたのは、次世代型超複合加工機「MU-6300 LASER EX」だ。なんと世界初の旋削・ミーリング・研削加工に焼入れ、金属積層造形を加えた究極とも言える工程集約マシンをドーンとアピール。異種金属の積層造形は、材料費、工具費の削減に大きな貢献をもたらす。また、新世代知能化CNCもパワーアップしていた。「OSP Suite SOP-P300A」は操作を一新させている。これは加工現場で耳にしたユーザーの要望にオークマの加工ノウハウをブレンドして具現化したもの。例えば特別仕様の新しい加工技術を簡単に使える「ターニングカットガイド」や、モータの余力を見える化する「主軸出力モニタ」、チャックとシリンダー形式の入力で必要な理論値を算出する「チャック圧力計算」も搭載していた。

100年企業のOKKで目を惹いたのは、5軸制御マシニングセンタ「HM-X800」。大型化する複雑形状部品に対応するマシンだ。大型マシンだけあって、最大ワーク径はφ1200mm、最大積載質量も2000kgを実現している。大型クロスローラベアリングの採用でテーブル剛性を向上させた。A軸(傾斜軸)は、ヘッドチルト構造で、立/横の主軸位置で加工が可能になり、これにより加工レイアウトの範囲も拡大。A軸-90°の時には主軸中心とパレット中心が一致する位置まで接近が可能だ。X/Y軸に大径ツインボールねじ+ダブルアンカープリテンション構造と中空冷却構造を採用し、スピードと剛性を両立させている。航空機部品で欠かせない難削材の重切削加工に貢献する。もちろん無人運転ができるよう、マトリックスマガジンと多連APCのオプション付き。また、IoTシステムによる生産性効率向上に貢献する「OKK NET Monitor」も展示。その中で、参考出品だが、主軸ロードの記録と比較ができるような仕組みもあった。

100年企業のOKKで目を惹いたのは、5軸制御マシニングセンタ「HM-X800」。大型化する複雑形状部品に対応するマシンだ。大型マシンだけあって、最大ワーク径はφ1200mm、最大積載質量も2000kgを実現している。大型クロスローラベアリングの採用でテーブル剛性を向上させた。A軸(傾斜軸)は、ヘッドチルト構造で、立/横の主軸位置で加工が可能になり、これにより加工レイアウトの範囲も拡大。A軸-90°の時には主軸中心とパレット中心が一致する位置まで接近が可能だ。X/Y軸に大径ツインボールねじ+ダブルアンカープリテンション構造と中空冷却構造を採用し、スピードと剛性を両立させている。航空機部品で欠かせない難削材の重切削加工に貢献する。もちろん無人運転ができるよう、マトリックスマガジンと多連APCのオプション付き。また、IoTシステムによる生産性効率向上に貢献する「OKK NET Monitor」も展示。その中で、参考出品だが、主軸ロードの記録と比較ができるような仕組みもあった。

来場者を唸らせたのは岡本工作機械製作所だ。近未来自動研削システム「MUJIN」(特許出願済)は本当にボタンが一つしかない! これにも驚いたが、同社が考える研削盤とIoTの未来は、“スキルレス無人研削システム”にある。これは、研削加工のセットアップ工程・データ入力を自動化し、より効率の良い検索方法を計算し、作業時間の大幅な削減と研削ノウハウの単純化を実現するもので、さらにセンサー技術によって、不可能といわれていた部分の“視える化”を図るうえ、モニタリング・コントロール・メンテナンス・アナライズの範囲を拡張する。「MUJIN」ができることの代表例は、段取り入力工程削除でサイクルタイムを短縮、ワーク自動感知と必要箇所のみの自動研削、研削後の自動測定と自動補正研削、無人運転で事故の大幅削減など。他にも様々な利点が豊富だった。

来場者を唸らせたのは岡本工作機械製作所だ。近未来自動研削システム「MUJIN」(特許出願済)は本当にボタンが一つしかない! これにも驚いたが、同社が考える研削盤とIoTの未来は、“スキルレス無人研削システム”にある。これは、研削加工のセットアップ工程・データ入力を自動化し、より効率の良い検索方法を計算し、作業時間の大幅な削減と研削ノウハウの単純化を実現するもので、さらにセンサー技術によって、不可能といわれていた部分の“視える化”を図るうえ、モニタリング・コントロール・メンテナンス・アナライズの範囲を拡張する。「MUJIN」ができることの代表例は、段取り入力工程削除でサイクルタイムを短縮、ワーク自動感知と必要箇所のみの自動研削、研削後の自動測定と自動補正研削、無人運転で事故の大幅削減など。他にも様々な利点が豊富だった。

マシニングセンタを専業としているキタムラ機械。今回は、日本で初めてお披露目と同時に国内販売を開始した「Mycenter–HX iG」 シリーズが大注目! 独自開発したCNC装置「Arumatik-Mi」の19インチマルチタッチパネルに、世界で初めて高解像度CCDカメラ、マイク、スピーカーを標準搭載、インターネットを介した様々なアプリケーションとの連動を可能にしていた。国際基準通信プロコトルのMT コネクトを利用しているので、たとえばハワイにいてもタイムリーに現場をチェックできる。万が一、秘密満載の製造現場に紛れ込んだ悪意を持った者が写真を撮ろうと怪しい動きをしたとしても、遠方からでも「写真を撮るんじゃない!」と注意をすることもできるので心強い。壁に耳あり障子に目ありではないけれど、マシンから声が出るのだから抑制効果も抜群だ。写真にあるのは、世界最高速度フルスペック横型マシニングセンタ「Mycenter-HX250iG」。テーブル旋回軸や工具交換装置などに独自開発のインテグラルテーブル(超高精度1/1000度角度割出し±3秒未満)を採用し、加工時間を左右するテーブルが積載重量100kgの重量物を回転させるものとしては、世界最速の毎分300回転で旋削加工を可能にした。

マシニングセンタを専業としているキタムラ機械。今回は、日本で初めてお披露目と同時に国内販売を開始した「Mycenter–HX iG」 シリーズが大注目! 独自開発したCNC装置「Arumatik-Mi」の19インチマルチタッチパネルに、世界で初めて高解像度CCDカメラ、マイク、スピーカーを標準搭載、インターネットを介した様々なアプリケーションとの連動を可能にしていた。国際基準通信プロコトルのMT コネクトを利用しているので、たとえばハワイにいてもタイムリーに現場をチェックできる。万が一、秘密満載の製造現場に紛れ込んだ悪意を持った者が写真を撮ろうと怪しい動きをしたとしても、遠方からでも「写真を撮るんじゃない!」と注意をすることもできるので心強い。壁に耳あり障子に目ありではないけれど、マシンから声が出るのだから抑制効果も抜群だ。写真にあるのは、世界最高速度フルスペック横型マシニングセンタ「Mycenter-HX250iG」。テーブル旋回軸や工具交換装置などに独自開発のインテグラルテーブル(超高精度1/1000度角度割出し±3秒未満)を採用し、加工時間を左右するテーブルが積載重量100kgの重量物を回転させるものとしては、世界最速の毎分300回転で旋削加工を可能にした。

黒田精工が噂を呼んだのは、新開発のショックレス機構内蔵ハイレシプロテーブルで反転時の振動がない1000回/minの高速運転を実現した(特許出願中)という、CNC精密ハイレシプロ成形研削盤「FGX-1」だ。しかも研削液タンクも本体に内蔵しているので1000×1500mmの省スペースを実現するとともに熱容量を向上させ、熱変位を抑制するというスグレモノ。油圧レスなので環境負荷低減に寄与することも嬉しい。さらに、低熱膨張性合金の主軸には独自の冷却システム付きビルトインモータを採用している。これにより高速回転時の振動を抑制し、美しくて高品位な研削面ができるというわけだ。なお、上下送り軸にはJIS規格C1級自社製の高精度ボールねじと高剛性リニアローラーガイドを採用し、更なる高精度加工を実現した。「精密技術を通じて世界の産業高度化をサポートする」というスローガンを掲げているだけあって、計測から加工までの幅広い要素技術を用いた包括的ともいえる独自のソリューションにKURODAの強みを知ることができた。

黒田精工が噂を呼んだのは、新開発のショックレス機構内蔵ハイレシプロテーブルで反転時の振動がない1000回/minの高速運転を実現した(特許出願中)という、CNC精密ハイレシプロ成形研削盤「FGX-1」だ。しかも研削液タンクも本体に内蔵しているので1000×1500mmの省スペースを実現するとともに熱容量を向上させ、熱変位を抑制するというスグレモノ。油圧レスなので環境負荷低減に寄与することも嬉しい。さらに、低熱膨張性合金の主軸には独自の冷却システム付きビルトインモータを採用している。これにより高速回転時の振動を抑制し、美しくて高品位な研削面ができるというわけだ。なお、上下送り軸にはJIS規格C1級自社製の高精度ボールねじと高剛性リニアローラーガイドを採用し、更なる高精度加工を実現した。「精密技術を通じて世界の産業高度化をサポートする」というスローガンを掲げているだけあって、計測から加工までの幅広い要素技術を用いた包括的ともいえる独自のソリューションにKURODAの強みを知ることができた。

斬新さと分かりやすさで来場者の目を奪ったブース展開といえば、ジェイテクトだろう。同社は人と設備が協調し、人の知恵が働く、人が主役の工場を“スマートファクトリー”と位置付けているが、今回の展示は“第4次産業革命”を意識した見せ所が満載だった。とりわけ驚いたのが最新のマシンが展示されておらず、その代わり、ド迫力のある大画面で製品を様々な角度で見学できる3D映像が来場者の足を止めた。また、同社の最新テクノロジーも、CGを使った演出で分かりやすく展示。とりわけ、円筒研削盤のサブミクロン単位の精度を支える「TOYODA STAT BEARING」では普段目にすることのない内部の構造や仕組みや、突き出しが長い工具での加工でも最適な加工条件を1回で導き出す技術を披露していた。このほど、“誰でも簡単に高度なモノづくりができる機械”をコンセプトに、いつでも誰でも安定した加工精度が得られるCNC円筒研削盤『GE3i』シリーズを発表したが、これらの最新技術により、顧客の工場運営に恩恵をもたらす方法を惜しみなく開示していた。

斬新さと分かりやすさで来場者の目を奪ったブース展開といえば、ジェイテクトだろう。同社は人と設備が協調し、人の知恵が働く、人が主役の工場を“スマートファクトリー”と位置付けているが、今回の展示は“第4次産業革命”を意識した見せ所が満載だった。とりわけ驚いたのが最新のマシンが展示されておらず、その代わり、ド迫力のある大画面で製品を様々な角度で見学できる3D映像が来場者の足を止めた。また、同社の最新テクノロジーも、CGを使った演出で分かりやすく展示。とりわけ、円筒研削盤のサブミクロン単位の精度を支える「TOYODA STAT BEARING」では普段目にすることのない内部の構造や仕組みや、突き出しが長い工具での加工でも最適な加工条件を1回で導き出す技術を披露していた。このほど、“誰でも簡単に高度なモノづくりができる機械”をコンセプトに、いつでも誰でも安定した加工精度が得られるCNC円筒研削盤『GE3i』シリーズを発表したが、これらの最新技術により、顧客の工場運営に恩恵をもたらす方法を惜しみなく開示していた。

リゾート地を彷彿させるモダンなブースで製品を展示していた清和鉄工。特に目立った製品は、高速・高精度・高効率CNCホフ盤「ArtisHB156」。従来のHBシリーズ機と同様に剛性を最優先させたクローズドループ構造が特長のこのマシンは6軸フルCNC制御となっている。最高2,000m-¹の高速ホブスピンドル搭載で、省フロアスペースでありながら高い剛性を誇る。ドライ、ウェット、およびアクアカットにも対応し、リング式オートローダなど豊富なオプション付きだ。“一切妥協なく造り込まれた品質”というスローガンを掲げるだけあって、マシン造りの徹底したこだわりが随所に見られ、顧客の信頼がこういうところに集まるのだと感じた。「価格以上の価値を生み出すマシン」として期待が膨らむマシンであった。

リゾート地を彷彿させるモダンなブースで製品を展示していた清和鉄工。特に目立った製品は、高速・高精度・高効率CNCホフ盤「ArtisHB156」。従来のHBシリーズ機と同様に剛性を最優先させたクローズドループ構造が特長のこのマシンは6軸フルCNC制御となっている。最高2,000m-¹の高速ホブスピンドル搭載で、省フロアスペースでありながら高い剛性を誇る。ドライ、ウェット、およびアクアカットにも対応し、リング式オートローダなど豊富なオプション付きだ。“一切妥協なく造り込まれた品質”というスローガンを掲げるだけあって、マシン造りの徹底したこだわりが随所に見られ、顧客の信頼がこういうところに集まるのだと感じた。「価格以上の価値を生み出すマシン」として期待が膨らむマシンであった。

相変わらず人気の高さを伺わせるソディック。今回は、精密金属3Dプリンタによる“プラスチック成形革命。”という文言とともに大型化・多様化の要求を満たしてくれる新モデル「OPM350L」が登場していた。このマシンは、パラレルモードによるレーザ速度が向上して従来比56%の高速化を実現している。これは世界最速(同社調べ)だという。高速化に成功した、ということは加工時間も短縮できるというメリットがある。「OPM350L」では従来比58%も加工時間を削減しているというから驚いた。これだと加工現場の悩みである“切削加工代金”も、最小に抑えられ、大きな経済効果を生み出すマシンであるといっていい。また、長時間の連続運転も特長のひとつ。金属蒸気の凝集物の処理能力も向上しているので、安心してマシンを動かすことができる。材料自動排出と自動供給のオプションも嬉しい。

相変わらず人気の高さを伺わせるソディック。今回は、精密金属3Dプリンタによる“プラスチック成形革命。”という文言とともに大型化・多様化の要求を満たしてくれる新モデル「OPM350L」が登場していた。このマシンは、パラレルモードによるレーザ速度が向上して従来比56%の高速化を実現している。これは世界最速(同社調べ)だという。高速化に成功した、ということは加工時間も短縮できるというメリットがある。「OPM350L」では従来比58%も加工時間を削減しているというから驚いた。これだと加工現場の悩みである“切削加工代金”も、最小に抑えられ、大きな経済効果を生み出すマシンであるといっていい。また、長時間の連続運転も特長のひとつ。金属蒸気の凝集物の処理能力も向上しているので、安心してマシンを動かすことができる。材料自動排出と自動供給のオプションも嬉しい。

今回も見所満載だったDMG森精機。マシンだけでなく、様々なサンプルも微細から大物まで来場者の興味を捉える展示内容だった。もちろんトレンドのIoTやインダストリー4.0への取り組みも披露。「DMG MORI スマートファクトリー」がどんなものか、と、システムをワンストップで提供できるホリスティックソリューションを展示し、顧客の利益を最大化することを目的としたブース展開で来場者をトリコにしていた。中でも同社が掲げているテクノロジーサイクルの新機能となるマシンバイブレーションコントロール(MVC)に注目したい。主軸に搭載した加速度センサが振動を検知し、同社独自開発の組込ソフトウェアによって、振動周波数をもとにびびりを抑制する主軸回転数を算出し、複数の加工条件を提示してくれる仕組だ。嫌なびびりを抑制する加工条件を素早くみつけることができるので、テスト加工時間の短縮と機械の稼動時間向上に大いに役立つ。

今回も見所満載だったDMG森精機。マシンだけでなく、様々なサンプルも微細から大物まで来場者の興味を捉える展示内容だった。もちろんトレンドのIoTやインダストリー4.0への取り組みも披露。「DMG MORI スマートファクトリー」がどんなものか、と、システムをワンストップで提供できるホリスティックソリューションを展示し、顧客の利益を最大化することを目的としたブース展開で来場者をトリコにしていた。中でも同社が掲げているテクノロジーサイクルの新機能となるマシンバイブレーションコントロール(MVC)に注目したい。主軸に搭載した加速度センサが振動を検知し、同社独自開発の組込ソフトウェアによって、振動周波数をもとにびびりを抑制する主軸回転数を算出し、複数の加工条件を提示してくれる仕組だ。嫌なびびりを抑制する加工条件を素早くみつけることができるので、テスト加工時間の短縮と機械の稼動時間向上に大いに役立つ。

強烈な印象のナノ成形平面研削盤を出展したのはナガセインテグレックス。超精密クーラントろ過・改質・供給システム「爆剤」仕様で、全ての要素の性能を極限まで追求したという「SGC630P」は、最強のナノ成形平面研削盤というだけあって、最小設定単位は10nm! 10nm分解能にも対応できる追従性と繰り返し再現性を実現している。独自の油静圧案内とリニアモータ駆動の組合せで超鏡面、超平面、超形状創成加工が可能だ。また、同社が提案している「適削」にも注目したい。驚異の真直運動特性で異種材種をも同時研削できるというパワーを持つ。刻々と変化をする加工現象をマシン自ら適応制御するという「適削」に同社ならではのこだわりを見ることができた。同社が掲げる“旬にして未来志向”のスローガンにもあるとおり、時代の変化とともに必要とされる要求を満たしたマシンづくりへの思いがつまっていた。

強烈な印象のナノ成形平面研削盤を出展したのはナガセインテグレックス。超精密クーラントろ過・改質・供給システム「爆剤」仕様で、全ての要素の性能を極限まで追求したという「SGC630P」は、最強のナノ成形平面研削盤というだけあって、最小設定単位は10nm! 10nm分解能にも対応できる追従性と繰り返し再現性を実現している。独自の油静圧案内とリニアモータ駆動の組合せで超鏡面、超平面、超形状創成加工が可能だ。また、同社が提案している「適削」にも注目したい。驚異の真直運動特性で異種材種をも同時研削できるというパワーを持つ。刻々と変化をする加工現象をマシン自ら適応制御するという「適削」に同社ならではのこだわりを見ることができた。同社が掲げる“旬にして未来志向”のスローガンにもあるとおり、時代の変化とともに必要とされる要求を満たしたマシンづくりへの思いがつまっていた。

来場者の多くがIoTに関して大きな関心を寄せているが、今回のファナックの見所は、なんといっても製造現場向けのIoTを活用した新システム「FIELD system」を利用した実演。JIMTOFに出展したメーカー80社240台の会場内におけるマシンの稼働状況をまとめて観覧できる様は圧倒された。しかしながら、多くの工場は新しいマシンばかりが活躍しているわけではないので、古いマシンと繋がるのか? という疑問が生じる。この件について、稲葉会長は、「たとえ20年前のものでも繋がります」と話してくれた。他にもファナックといえば黄色いロボットが有名だが、最近は緑色も登場している。人との協働ロボットである。見所のひとつに協働ロボットが展示されていたが、「緑は安全を示す色。人とロボットが領域を共有するロボットは緑にしている」(稲葉会長)という。このロボット、人がいないと素早く動き、状況によってスピードが変わるスグレモノ! 人が触るとスパッと止まる。産業ロボットなのでぶつかると痛そうだが、緑色ロボットはもともと従来のロボットを改造したものであり、カバーが緑色なのだ。したがって外観は柔らかく、指で押し込むと凹むくらいのソフトさ! ますます変化するであろう産業界で同社がどんな取り組みをみせてくれるか、楽しみが増した。

来場者の多くがIoTに関して大きな関心を寄せているが、今回のファナックの見所は、なんといっても製造現場向けのIoTを活用した新システム「FIELD system」を利用した実演。JIMTOFに出展したメーカー80社240台の会場内におけるマシンの稼働状況をまとめて観覧できる様は圧倒された。しかしながら、多くの工場は新しいマシンばかりが活躍しているわけではないので、古いマシンと繋がるのか? という疑問が生じる。この件について、稲葉会長は、「たとえ20年前のものでも繋がります」と話してくれた。他にもファナックといえば黄色いロボットが有名だが、最近は緑色も登場している。人との協働ロボットである。見所のひとつに協働ロボットが展示されていたが、「緑は安全を示す色。人とロボットが領域を共有するロボットは緑にしている」(稲葉会長)という。このロボット、人がいないと素早く動き、状況によってスピードが変わるスグレモノ! 人が触るとスパッと止まる。産業ロボットなのでぶつかると痛そうだが、緑色ロボットはもともと従来のロボットを改造したものであり、カバーが緑色なのだ。したがって外観は柔らかく、指で押し込むと凹むくらいのソフトさ! ますます変化するであろう産業界で同社がどんな取り組みをみせてくれるか、楽しみが増した。

金型業界からも熱い支持を受けている牧野フライス製作所だけあって、今回注目されたのは、優れた応答性の軸移動で3軸機に勝るとも劣らない“面質”を実現する5軸制御立形マシニングセンタ「D200Z」。注目すべき点は、なんていっても新開発の30,000回転主軸。高速回転でありながらも振れ・振動を徹底的に抑制した主軸を持つ。加工面の高いクオリティはもちろんのこと、嫌なびびりの減少で工具の寿命もアップするのが嬉しい。また、高速回転による熱変位を最小に抑え、安定した連続加工を可能にするので、安心してマシンを運転させることができることも特長だ。B軸には傾斜構造を採用して軽量化に成功、DDモータとあわせて俊敏な回転動作を実現していた。今回は協働ロボットとの展示もあり、作業効率をアップさせながら、品質の高いものづくりのための方策を提供していた。

金型業界からも熱い支持を受けている牧野フライス製作所だけあって、今回注目されたのは、優れた応答性の軸移動で3軸機に勝るとも劣らない“面質”を実現する5軸制御立形マシニングセンタ「D200Z」。注目すべき点は、なんていっても新開発の30,000回転主軸。高速回転でありながらも振れ・振動を徹底的に抑制した主軸を持つ。加工面の高いクオリティはもちろんのこと、嫌なびびりの減少で工具の寿命もアップするのが嬉しい。また、高速回転による熱変位を最小に抑え、安定した連続加工を可能にするので、安心してマシンを運転させることができることも特長だ。B軸には傾斜構造を採用して軽量化に成功、DDモータとあわせて俊敏な回転動作を実現していた。今回は協働ロボットとの展示もあり、作業効率をアップさせながら、品質の高いものづくりのための方策を提供していた。

思わず「攻めてるね!」と口に出そうなほど、新製品をズラリと展示した三井精機工業。中でも注目は、22年ぶりに出た3軸、高精度立形マシニングセンタ「PJ812」だろう。角ガイド方式でジグボーラーの高精度位置決めと高品位加工を実現したマシンだ。このマシンの特長は熱変形を考慮した門形対称構造。新技術で実現した0.1µm微細送りは驚異の追従性がなせるワザ! 徹底した熱対策も標準搭載していた。具体的な熱対策は①主軸冷却、②ボールねじ軸心冷却、③摺動面(角ガイド)冷却。また、主軸中心とZ軸駆動部の距離を最小化し、Z軸静剛性が従来機に比べ6倍に向上している。同社は3年計画の1年目ということで、攻めの姿勢をビシバシ感じるブース展開だった。同社の動きに目が離せない!

思わず「攻めてるね!」と口に出そうなほど、新製品をズラリと展示した三井精機工業。中でも注目は、22年ぶりに出た3軸、高精度立形マシニングセンタ「PJ812」だろう。角ガイド方式でジグボーラーの高精度位置決めと高品位加工を実現したマシンだ。このマシンの特長は熱変形を考慮した門形対称構造。新技術で実現した0.1µm微細送りは驚異の追従性がなせるワザ! 徹底した熱対策も標準搭載していた。具体的な熱対策は①主軸冷却、②ボールねじ軸心冷却、③摺動面(角ガイド)冷却。また、主軸中心とZ軸駆動部の距離を最小化し、Z軸静剛性が従来機に比べ6倍に向上している。同社は3年計画の1年目ということで、攻めの姿勢をビシバシ感じるブース展開だった。同社の動きに目が離せない!

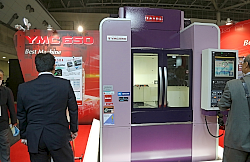

安田工業で目立ったのは、パープル色の「YMC650」。同社のベストセラーマシンYMC430の特長を引き継ぎながらストロークを拡張、ワイドレンジに高精度、高面品位を実現できる最新鋭のハイエンドマシンとなって登場していた。全軸リニアモータ駆動も特長のひとつで、長時間でも安定した高精度加工ができる理由に、熱変位対策を惜しみなく投入していることにある。また今回装いも新たに直感操作、自己診断、解析を分かりやすく提供する新「OpenNe」を搭載。新デザインとタッチパネルの採用で、操作性・視認性を向上し、オペレータの負担を軽くさせた。また、メンテナンス部品の稼働状況や各軸の状態を監視し、適切なメンテナンス時期を知らせてくれるのも嬉しい。同社のマシンは高価なイメージが強いが、なんといっても20年以上稼動し続け今でもなお高精度を維持している所有ユーザーが世界中に散らばっている。良いものを選ぶ、という観点から多くのリピーターを生んでいる理由が分かる。

安田工業で目立ったのは、パープル色の「YMC650」。同社のベストセラーマシンYMC430の特長を引き継ぎながらストロークを拡張、ワイドレンジに高精度、高面品位を実現できる最新鋭のハイエンドマシンとなって登場していた。全軸リニアモータ駆動も特長のひとつで、長時間でも安定した高精度加工ができる理由に、熱変位対策を惜しみなく投入していることにある。また今回装いも新たに直感操作、自己診断、解析を分かりやすく提供する新「OpenNe」を搭載。新デザインとタッチパネルの採用で、操作性・視認性を向上し、オペレータの負担を軽くさせた。また、メンテナンス部品の稼働状況や各軸の状態を監視し、適切なメンテナンス時期を知らせてくれるのも嬉しい。同社のマシンは高価なイメージが強いが、なんといっても20年以上稼動し続け今でもなお高精度を維持している所有ユーザーが世界中に散らばっている。良いものを選ぶ、という観点から多くのリピーターを生んでいる理由が分かる。

来場者を楽しませるエンターテイメント性も高いヤマザキマザックは今回も期待を裏切らないブース展開だった。特にIoTソリューションは、生産性向上と投資効果を高めることを全面に打ち出しているうえ、非常に分かりやすくパネル展示をしていた。つながる社会には悪意がある者のウィルス侵入など危険が伴うこともあるが、スマートファクトリーを実現するコンピューティング装置「マザックスマートボックス」が確実に安全な仕組だということを、チャート式にて展示、仕組みがネットワーク機器最大手シスコの最先端技術を用いて、オフィス・現場間のファイル転送機能があることをアピール。これは心強いうえ、このチャートをみれば、IoTを活用することのメリットが一発で分かった。同社は世界的な工業デザイナーの奥山清行氏率いるKEN OKUYAMA DESIGNと工作機械のコラボ契約を結んでおり、デザイン性の高いマシン群も豊富。中でも進化したハイブリッド複合加工機に注目が集まった。写真にあるのはマルチレーザ式金属積層造形ができる「INTEGREX i-200S AM」で、ヘッド旋回式のAM加工が特長。

来場者を楽しませるエンターテイメント性も高いヤマザキマザックは今回も期待を裏切らないブース展開だった。特にIoTソリューションは、生産性向上と投資効果を高めることを全面に打ち出しているうえ、非常に分かりやすくパネル展示をしていた。つながる社会には悪意がある者のウィルス侵入など危険が伴うこともあるが、スマートファクトリーを実現するコンピューティング装置「マザックスマートボックス」が確実に安全な仕組だということを、チャート式にて展示、仕組みがネットワーク機器最大手シスコの最先端技術を用いて、オフィス・現場間のファイル転送機能があることをアピール。これは心強いうえ、このチャートをみれば、IoTを活用することのメリットが一発で分かった。同社は世界的な工業デザイナーの奥山清行氏率いるKEN OKUYAMA DESIGNと工作機械のコラボ契約を結んでおり、デザイン性の高いマシン群も豊富。中でも進化したハイブリッド複合加工機に注目が集まった。写真にあるのはマルチレーザ式金属積層造形ができる「INTEGREX i-200S AM」で、ヘッド旋回式のAM加工が特長。

さらに進化した新しい微細加工機「P12-genesis」を展示し、話題となった碌々産業の面白さは、①微細加工機、②工具、③CAD/CAM、④環境、の四位一体で斬新な加工を生み出し、微細加工機の新たな可能性を引き出すことだろう。「P12-genesis」の凄みは、ALL非接触! 刃先が宙に浮いている状態になり、ナノレベルでの振動や誤差を低減。徹底的に振動は御法度というのが微細加工というもの。このマシンは、カバーも自立させ、振動伝達を防止している。移動物の軽量化は新素材C³材の採用で実現した。また、最高水準分解能リニアスケールフィードバックの採用でなんと分解能は0.25nm! これらが高い再現性を実現した理由となっている。また、ユーザーとメーカーが一体となって微細加工を“常に最適な状態”となり維持するシステム「RCMS」も新たに構築していた。“微細加工機のあるべき姿”を追求する碌々らしいマシン展示だった。

さらに進化した新しい微細加工機「P12-genesis」を展示し、話題となった碌々産業の面白さは、①微細加工機、②工具、③CAD/CAM、④環境、の四位一体で斬新な加工を生み出し、微細加工機の新たな可能性を引き出すことだろう。「P12-genesis」の凄みは、ALL非接触! 刃先が宙に浮いている状態になり、ナノレベルでの振動や誤差を低減。徹底的に振動は御法度というのが微細加工というもの。このマシンは、カバーも自立させ、振動伝達を防止している。移動物の軽量化は新素材C³材の採用で実現した。また、最高水準分解能リニアスケールフィードバックの採用でなんと分解能は0.25nm! これらが高い再現性を実現した理由となっている。また、ユーザーとメーカーが一体となって微細加工を“常に最適な状態”となり維持するシステム「RCMS」も新たに構築していた。“微細加工機のあるべき姿”を追求する碌々らしいマシン展示だった。

切削工具・周辺機器編

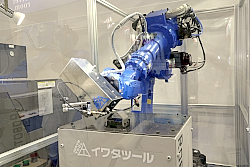

最近勢いを増している切削工具メーカーのイワタツール。前回のJIMTOFより格段にパワーアップしたブース展開となっていた。今回は、焼き入れ鋼に直接穴あけ可能な「トグロンⓇハードドリル」に50Dが新登場! オイルホール付きも追加した。精度向上や工程短縮を可能にする製品だ。そして、世界初の小径ドリルユニット「MDS」が初公開! なんとφ1mm以下の超硬ドリルの性能を最大限に発揮させる装置だ。大型のマシニングセンタや専門機に取り付けることによって安定して小径穴加工ができる。今回は、安川電機のロボットに「MDS」を取り付け世界初の多関節ロボットによる小径穴加工を実演していた。同社では加工の悩みに可能な限り応えるといった姿勢を持っており、フットワークが軽いのも特長。

最近勢いを増している切削工具メーカーのイワタツール。前回のJIMTOFより格段にパワーアップしたブース展開となっていた。今回は、焼き入れ鋼に直接穴あけ可能な「トグロンⓇハードドリル」に50Dが新登場! オイルホール付きも追加した。精度向上や工程短縮を可能にする製品だ。そして、世界初の小径ドリルユニット「MDS」が初公開! なんとφ1mm以下の超硬ドリルの性能を最大限に発揮させる装置だ。大型のマシニングセンタや専門機に取り付けることによって安定して小径穴加工ができる。今回は、安川電機のロボットに「MDS」を取り付け世界初の多関節ロボットによる小径穴加工を実演していた。同社では加工の悩みに可能な限り応えるといった姿勢を持っており、フットワークが軽いのも特長。

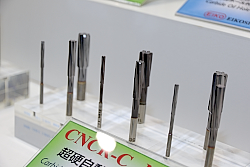

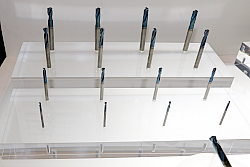

会期中、Twitterでリアルタイムに情報を流していた中で、最も多くのリツィートを得たのが栄工舎の商品。マニアックな工具群がズラリと並ぶ様は圧巻の一言だった。ベストセラーの「タップリムーバー」や、売れ筋の「超硬ソリッド球面カッター」、そして今回展示していた新製品は、「自動旋盤用リーマ」。精密自動旋盤加工に合わせたショートタイプが出展されていた。このショートタイプには、「NCR-C」と「CNCR-C」がある。「NCR-C」はSKH56 右刃左ネジレ7°。「CNCR-C」は超硬ソリッドK10右刃左ネジレ7°TiCNコーティング。いずれもTiCNである。同社では加工の悩みも受け付けている。

会期中、Twitterでリアルタイムに情報を流していた中で、最も多くのリツィートを得たのが栄工舎の商品。マニアックな工具群がズラリと並ぶ様は圧巻の一言だった。ベストセラーの「タップリムーバー」や、売れ筋の「超硬ソリッド球面カッター」、そして今回展示していた新製品は、「自動旋盤用リーマ」。精密自動旋盤加工に合わせたショートタイプが出展されていた。このショートタイプには、「NCR-C」と「CNCR-C」がある。「NCR-C」はSKH56 右刃左ネジレ7°。「CNCR-C」は超硬ソリッドK10右刃左ネジレ7°TiCNコーティング。いずれもTiCNである。同社では加工の悩みも受け付けている。

宇宙飛行士山崎直子さんもプレゼンLIVEに参加し、話題を集めたのはオーエスジー。今回新たにAブランドから新製品が登場するとのことで、拝見したところ、超硬防振型エンドミル「AE-VMS」が仲間入りしていた。この製品のうたい文句は「新たなミーリングスタンダード」。ポジすくい角が切削抵抗を低減し、新溝フォームが良好な切りくず排出性を生みだし、加工精度の向上を図っている。加工面品位にもこだわりを見せており、DUARISEコーティングが潤滑性、耐摩耗性に優れ、複合多層構造がサーマルラックを抑制する仕組みとなっていた。これらの構造により、安定加工が可能となり、バリ発生も抑制する。不等リード、不当分割の採用でびびりを抑えながら高能率加工を実現する頼もしい工具だ。

宇宙飛行士山崎直子さんもプレゼンLIVEに参加し、話題を集めたのはオーエスジー。今回新たにAブランドから新製品が登場するとのことで、拝見したところ、超硬防振型エンドミル「AE-VMS」が仲間入りしていた。この製品のうたい文句は「新たなミーリングスタンダード」。ポジすくい角が切削抵抗を低減し、新溝フォームが良好な切りくず排出性を生みだし、加工精度の向上を図っている。加工面品位にもこだわりを見せており、DUARISEコーティングが潤滑性、耐摩耗性に優れ、複合多層構造がサーマルラックを抑制する仕組みとなっていた。これらの構造により、安定加工が可能となり、バリ発生も抑制する。不等リード、不当分割の採用でびびりを抑えながら高能率加工を実現する頼もしい工具だ。

北川鉄工所は、500min-¹で主軸回転を停止すること無く、ワークの受け渡しをするという“回転受け渡し”のデモを、ロボットを用いて展示。画期的な自動化で作業時間の短縮を見せつけてくれた。注目すべき新製品は、自動車加工ラインに最適なローラギヤ・カム機構を持つ省メンテナンス傾斜NC円テーブル「PKT180」。この製品は30番小型マシニングセンタに搭載可能であること。供給配管を集中させて側面に突起がなく、マシニングセンタ搭載時の干渉見当が容易という特長を持つ。完全内蔵ロータリジョイント対応(油圧5ポート・空圧1ポート)なのも嬉しい。ローラギヤ・カム減速機を採用しているので、経年劣化によるバックラシ調節が不要なことも大きなメリットだ。

北川鉄工所は、500min-¹で主軸回転を停止すること無く、ワークの受け渡しをするという“回転受け渡し”のデモを、ロボットを用いて展示。画期的な自動化で作業時間の短縮を見せつけてくれた。注目すべき新製品は、自動車加工ラインに最適なローラギヤ・カム機構を持つ省メンテナンス傾斜NC円テーブル「PKT180」。この製品は30番小型マシニングセンタに搭載可能であること。供給配管を集中させて側面に突起がなく、マシニングセンタ搭載時の干渉見当が容易という特長を持つ。完全内蔵ロータリジョイント対応(油圧5ポート・空圧1ポート)なのも嬉しい。ローラギヤ・カム減速機を採用しているので、経年劣化によるバックラシ調節が不要なことも大きなメリットだ。

ATOM印の切削工具といえば、サイトウ製作所。

ATOM印の切削工具といえば、サイトウ製作所。

難削加工用マイクロドリル「NEO-PRO」が展示されていた。同社は、3mm以下の小径ドリルが強みだが、今回の展示会では、SUS304の穴加工サンプルも展示されており(φ0.5 5mm貫通、ADR-SV-0050 1254穴、穴ピッチ0.6mm)歪みのない美しい穴加工を披露していた。小径、精密に特化したATOMブランドだが、超硬特殊工具も受け付けており、ユーザーの要望にあわせて設計・製作を行うこともできる。同社では、あらゆるユーザーの要望に豊富なバリエーションで応えてくれる。

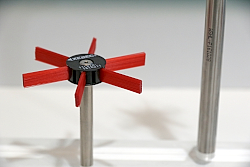

バリ取りの自動化を推奨しているジーベックテクノロジーは、今回のブース展開もアイデア満載! 見る者を楽しませる工夫が溢れていた。色鮮やかな製品群がクルクル回る様は回転寿司を彷彿させ、来場者も興味津々といったところ。注目製品は、従来対応できなかった横方向のバリ取りと研磨を自動化する「XEBECブラシ ホイールタイプ」。時間の有効活用の観点から、バリ取りの自動化に対するニーズは近年高まりをみせており、今回は「こんなブラシを待っていた!」という顧客の声を拾い上げた製品の登場で、バリ取りの幅が拡がりを見せていた。このブラシは高研削力・変わらない研削力に加え変形しない形状のセラミックブラシで出来ており、エンドミル加工後の立ち壁やφ50mmを超える内径ねじ部のバリ取り自動化に貢献する。なお、同社製品は独自素材のセラミックファイバーを研磨材に使用しているが、耐火性セラミック繊維は含有しておらず安全安心である。

バリ取りの自動化を推奨しているジーベックテクノロジーは、今回のブース展開もアイデア満載! 見る者を楽しませる工夫が溢れていた。色鮮やかな製品群がクルクル回る様は回転寿司を彷彿させ、来場者も興味津々といったところ。注目製品は、従来対応できなかった横方向のバリ取りと研磨を自動化する「XEBECブラシ ホイールタイプ」。時間の有効活用の観点から、バリ取りの自動化に対するニーズは近年高まりをみせており、今回は「こんなブラシを待っていた!」という顧客の声を拾い上げた製品の登場で、バリ取りの幅が拡がりを見せていた。このブラシは高研削力・変わらない研削力に加え変形しない形状のセラミックブラシで出来ており、エンドミル加工後の立ち壁やφ50mmを超える内径ねじ部のバリ取り自動化に貢献する。なお、同社製品は独自素材のセラミックファイバーを研磨材に使用しているが、耐火性セラミック繊維は含有しておらず安全安心である。

“穴あけコスト低減の決定打”とパンチの効いたキャッチで注目を集めたのは住友電気工業(製造元:住友電工ハードメタル)。注目製品は、独自の放射状セレーション締結により、高精度かつ高強度のヘッド交換ドリル「SEC-マルチドリル SMD型」。この製品は、座ぐり加工用MFSを新たにラインナップし、12Dホルダにより深穴、突き出しの長い加工にも対応する。常に新しい刃先で使用でき、工具管理の簡素化にもってこいの工具となっていた。再研磨代を1.5mm~3mm程度確保していることにより、さらに工具コストの低減が可能になるという、使う人への思いやりにも満ちた工具だ(MTL/MEL/MBのみ再研磨可能)。専用コーティングと専用母材を活用し、再研磨不要で最大限の摩耗まで使用可能という理由から、1切刃あたりの工具寿命は2倍! 工具としてのポテンシャルを最大限発揮できるところに魅力を感じた。

“穴あけコスト低減の決定打”とパンチの効いたキャッチで注目を集めたのは住友電気工業(製造元:住友電工ハードメタル)。注目製品は、独自の放射状セレーション締結により、高精度かつ高強度のヘッド交換ドリル「SEC-マルチドリル SMD型」。この製品は、座ぐり加工用MFSを新たにラインナップし、12Dホルダにより深穴、突き出しの長い加工にも対応する。常に新しい刃先で使用でき、工具管理の簡素化にもってこいの工具となっていた。再研磨代を1.5mm~3mm程度確保していることにより、さらに工具コストの低減が可能になるという、使う人への思いやりにも満ちた工具だ(MTL/MEL/MBのみ再研磨可能)。専用コーティングと専用母材を活用し、再研磨不要で最大限の摩耗まで使用可能という理由から、1切刃あたりの工具寿命は2倍! 工具としてのポテンシャルを最大限発揮できるところに魅力を感じた。

ISSOKUの愛称で知られているのは、ゲージ、測定器メーカーでもあり、スイスのトリモス社の日本国内総販売代理店でもある第一測範製作所。今回は1台で様々な測定に対応できる高性能縦形万能測長機を展示していた。この製品は、穴ピッチ、内外径、直角度、機種によるが二次元測定も可能であり、製造現場で誰もが簡単に操作できることが特長。写真にあるのは精度、機能を極めたハイエンドモデル「V9」。一方方向ではなく上下両方向の最大許容誤差(BMPE)において世界最高クラスと言わしめている製品だ。手動測定・電動測定の切り替えがワンタッチで可能、使いやすさを極めたタブレット間隔のタッチパネルも嬉しい。角度調整も可能なので、測定者の姿勢を問わない。ちょっと動かしてみたが、すぐに覚えられるので、これは現場に重宝する1台となろう。

ISSOKUの愛称で知られているのは、ゲージ、測定器メーカーでもあり、スイスのトリモス社の日本国内総販売代理店でもある第一測範製作所。今回は1台で様々な測定に対応できる高性能縦形万能測長機を展示していた。この製品は、穴ピッチ、内外径、直角度、機種によるが二次元測定も可能であり、製造現場で誰もが簡単に操作できることが特長。写真にあるのは精度、機能を極めたハイエンドモデル「V9」。一方方向ではなく上下両方向の最大許容誤差(BMPE)において世界最高クラスと言わしめている製品だ。手動測定・電動測定の切り替えがワンタッチで可能、使いやすさを極めたタブレット間隔のタッチパネルも嬉しい。角度調整も可能なので、測定者の姿勢を問わない。ちょっと動かしてみたが、すぐに覚えられるので、これは現場に重宝する1台となろう。

極めて抽象的な言い方だが、“微妙なサイズや微妙な相性”が加工現場で求められることがある。ダイジェット工業は、そういう痒い所に手が届くような工具群を展開し多くのファンを獲得しているが、今回も“高能率・コスト削減、効果MAX”というキャッチコピーでバツグンの切りくず排出量を実現した新製品、「マックスマスター」を展示していた。特長は高送り可能な刃先形状を採用下低抵抗型チップ。その厚みは4mmで、断面強度は従来比20%アップと高剛性を誇る。しかも両面使用可能で4コーナと経済的なつくりとなっていた。チップ材種は新PVDコーティング材種を採用し、炭素鋼からプリハードン鋼、焼き入れ鋼・高強度ステンレス鋼まで幅広い被削材に対応する。併せて過酷な加工条件にも威力を発揮する「G-Body」も要注目!

極めて抽象的な言い方だが、“微妙なサイズや微妙な相性”が加工現場で求められることがある。ダイジェット工業は、そういう痒い所に手が届くような工具群を展開し多くのファンを獲得しているが、今回も“高能率・コスト削減、効果MAX”というキャッチコピーでバツグンの切りくず排出量を実現した新製品、「マックスマスター」を展示していた。特長は高送り可能な刃先形状を採用下低抵抗型チップ。その厚みは4mmで、断面強度は従来比20%アップと高剛性を誇る。しかも両面使用可能で4コーナと経済的なつくりとなっていた。チップ材種は新PVDコーティング材種を採用し、炭素鋼からプリハードン鋼、焼き入れ鋼・高強度ステンレス鋼まで幅広い被削材に対応する。併せて過酷な加工条件にも威力を発揮する「G-Body」も要注目!

BIGの相性で親しまれている大昭和精機は、ウルトラ・プレシジョンバージョンの振れ精度4D先端1µmという超高精度を誇る油圧チャック式ホルダ「ハイドロチャックスーパースリム」を展示し、究極の精度を極めていると話題になった。また、同シリーズで、小型M/Cに最適な「HSK-E25」も、“誰がやってもミクロン精度”という自信に溢れた新製品である。「振れ精度の差を実感していただきたい!」という同社の意気込みがビシビシ伝わってきた。また、同社は、多くの大手工作機械メーカーが信頼を寄せている製品、光学ラインセンサ方式工具測定器「ダイナライン」が絶好調! 工作機械メーカーのブースでも見られ、広く浸透して様子を理解することができた。この製品は対向部からのLED光を、縦・両方向にライン上に設置されたセンサーにより受光。ラインエリア内の明暗協会部により識別した工具のエッジ位置を検出する仕組みである。

BIGの相性で親しまれている大昭和精機は、ウルトラ・プレシジョンバージョンの振れ精度4D先端1µmという超高精度を誇る油圧チャック式ホルダ「ハイドロチャックスーパースリム」を展示し、究極の精度を極めていると話題になった。また、同シリーズで、小型M/Cに最適な「HSK-E25」も、“誰がやってもミクロン精度”という自信に溢れた新製品である。「振れ精度の差を実感していただきたい!」という同社の意気込みがビシビシ伝わってきた。また、同社は、多くの大手工作機械メーカーが信頼を寄せている製品、光学ラインセンサ方式工具測定器「ダイナライン」が絶好調! 工作機械メーカーのブースでも見られ、広く浸透して様子を理解することができた。この製品は対向部からのLED光を、縦・両方向にライン上に設置されたセンサーにより受光。ラインエリア内の明暗協会部により識別した工具のエッジ位置を検出する仕組みである。

展示会最終日まで大混雑をみせていたタンガロイ。それもそのはず、目新しい製品群がズラリと並んでいた。その中で注目したいのは、大径穴あけ加工用刃先交換式ドリル「DRILL FORCE MEISTER」。この製品は、大径穴開け加工用に2枚刃仕様ドリルを拡充し、生産性を劇的に向上していた。生産能率アップの理由に、最適化された切刃形状と溝設計により切りくず処理・排出性が格段に向上したことが挙げられる。独自の非対称クランプ形状により、ドリルヘッド交換時の優れた繰り返し精度と高い振れ精度を実現していることも魅力だ。“倍速切削”を実現する最新イノベーションがズラリと並ぶ様は圧巻だった。

展示会最終日まで大混雑をみせていたタンガロイ。それもそのはず、目新しい製品群がズラリと並んでいた。その中で注目したいのは、大径穴あけ加工用刃先交換式ドリル「DRILL FORCE MEISTER」。この製品は、大径穴開け加工用に2枚刃仕様ドリルを拡充し、生産性を劇的に向上していた。生産能率アップの理由に、最適化された切刃形状と溝設計により切りくず処理・排出性が格段に向上したことが挙げられる。独自の非対称クランプ形状により、ドリルヘッド交換時の優れた繰り返し精度と高い振れ精度を実現していることも魅力だ。“倍速切削”を実現する最新イノベーションがズラリと並ぶ様は圧巻だった。

従来とはまったく違ったブース展開をみせたのは日進工具。従来はオレンジ色が鮮やかでNSの文字とともに日進工具の社名が目立っていたが、今回は爽やかさが全面に打ち出され、“NS TOOL”の文字。清潔感が溢れたブースから、イメージの一新を図ったと理解できた。同社の注目工具は、無限コーティングプレミアムロングテーパネック2枚刃ボールエンドミル「MRBTNH230」。同社が、「高硬度材への深掘り加工で真価を発揮する工具」として、自信溢れる製品だ。この製品の特長は、新設計にある。一般的にこの手の工具は、干渉防止のためにワークとの隙間を大きく設ける設計だが、これだと焼き入れ鋼の加工時にたわみやすくなるというデメリットがあったが、同社はテーパネック部を最適化することで剛性がアップし、焼き入れ鋼の加工時でもたわみづらい工具となった。

従来とはまったく違ったブース展開をみせたのは日進工具。従来はオレンジ色が鮮やかでNSの文字とともに日進工具の社名が目立っていたが、今回は爽やかさが全面に打ち出され、“NS TOOL”の文字。清潔感が溢れたブースから、イメージの一新を図ったと理解できた。同社の注目工具は、無限コーティングプレミアムロングテーパネック2枚刃ボールエンドミル「MRBTNH230」。同社が、「高硬度材への深掘り加工で真価を発揮する工具」として、自信溢れる製品だ。この製品の特長は、新設計にある。一般的にこの手の工具は、干渉防止のためにワークとの隙間を大きく設ける設計だが、これだと焼き入れ鋼の加工時にたわみやすくなるというデメリットがあったが、同社はテーパネック部を最適化することで剛性がアップし、焼き入れ鋼の加工時でもたわみづらい工具となった。

自社の産業用ロボットに“なっち”と“なちお”と名付け、まるで生を受けているかのような動きでプレゼンのお手伝いをしたことが来場者に大ウケだった不二越。注目の新製品は、“常識の壁をブチ破れ!”という強烈なインパクトのキャッチコピーを引っ下げた「アクアドリルEXパワーフィード」だ。この製品は、スラスト低減と切りくず分断生に優れた刃先、溝形状の採用で従来の3倍の超高送りでも安定加工が可能にした工具である。切りくず排出性に劣るワーク回転での旋盤加工でもバツグンの排出性も実現した。高送りでも穴径のばらつきが少なく、高品位な加工面が得られることも魅力であり、クオリティと長寿命を兼ね備えた“逞しい工具”といえよう。

自社の産業用ロボットに“なっち”と“なちお”と名付け、まるで生を受けているかのような動きでプレゼンのお手伝いをしたことが来場者に大ウケだった不二越。注目の新製品は、“常識の壁をブチ破れ!”という強烈なインパクトのキャッチコピーを引っ下げた「アクアドリルEXパワーフィード」だ。この製品は、スラスト低減と切りくず分断生に優れた刃先、溝形状の採用で従来の3倍の超高送りでも安定加工が可能にした工具である。切りくず排出性に劣るワーク回転での旋盤加工でもバツグンの排出性も実現した。高送りでも穴径のばらつきが少なく、高品位な加工面が得られることも魅力であり、クオリティと長寿命を兼ね備えた“逞しい工具”といえよう。

ブルーム-ノボテストは、工作機械のワーク計測用タッチプローブを展示。同社の製品を用いることにより、セットアップ時間が減少し、無人化にも貢献する。光学式信号発生方式なので、信号発生部の消耗もない。永結的精度継続計測メカニズムであり、頑丈な本体設計が製品の剛性を高めている。こうした製品は、低品質の早期発見につながり、クオリティの高い製品を生み出し続けなければならない生産現場の強い味方になろう。あまり良いとは言えない工作機械の環境に対しても、加工精度と加工工程の生産性を高めるための解決方法のひとつに同社のプローブシステムが貢献する。注目したいのは革命的な“shark360”測定メカニズムのデジログ電波プローブ。デジログとはタッチ信号を使った高精度なデジタル計測とアナログ信号によるサイバー速度のスキャンができるという意味を指す。他にも、電流と電圧で精密な主軸負荷値を検出する「TMAC」にも注目が集まっていた。

ブルーム-ノボテストは、工作機械のワーク計測用タッチプローブを展示。同社の製品を用いることにより、セットアップ時間が減少し、無人化にも貢献する。光学式信号発生方式なので、信号発生部の消耗もない。永結的精度継続計測メカニズムであり、頑丈な本体設計が製品の剛性を高めている。こうした製品は、低品質の早期発見につながり、クオリティの高い製品を生み出し続けなければならない生産現場の強い味方になろう。あまり良いとは言えない工作機械の環境に対しても、加工精度と加工工程の生産性を高めるための解決方法のひとつに同社のプローブシステムが貢献する。注目したいのは革命的な“shark360”測定メカニズムのデジログ電波プローブ。デジログとはタッチ信号を使った高精度なデジタル計測とアナログ信号によるサイバー速度のスキャンができるという意味を指す。他にも、電流と電圧で精密な主軸負荷値を検出する「TMAC」にも注目が集まっていた。

レンズ工具とバレル工具が融合した新世代工具を発表し大きな注目を浴びたのは、三菱日立ツール。刃先交換式異形工具シリーズ「GALLEA(ガレア)」の第二弾として「GP1LB形」を展示していた。この工具は、壁面と緩曲面の高能率加工が可能になり、美しい面品位もモノにできるという一石二鳥の加工ができるスグレモノ。外周部のバレル形状は壁部の仕上げ加工で、従来のボールエンドミルやコーナラジアス工具よりも高能率な加工を可能にし、底刃をレンズ形状にしたことで、平面に近い緩やかな曲面を、従来のボールエンドミルやコーナラジアス工具よりも能率よく加工ができるようになったことが最大のメリット。最近の5軸加工は、異形状を演算できるCAD/CAMも増えたので、異形状工具でも比較的簡単に形状定義ができるようになり、今後拡大されていくことが期待されているが、同社では、高能率仕上げ加工用異形工具の総称を「GALLEA」シリーズとしてのブランドとして位置づけている。

レンズ工具とバレル工具が融合した新世代工具を発表し大きな注目を浴びたのは、三菱日立ツール。刃先交換式異形工具シリーズ「GALLEA(ガレア)」の第二弾として「GP1LB形」を展示していた。この工具は、壁面と緩曲面の高能率加工が可能になり、美しい面品位もモノにできるという一石二鳥の加工ができるスグレモノ。外周部のバレル形状は壁部の仕上げ加工で、従来のボールエンドミルやコーナラジアス工具よりも高能率な加工を可能にし、底刃をレンズ形状にしたことで、平面に近い緩やかな曲面を、従来のボールエンドミルやコーナラジアス工具よりも能率よく加工ができるようになったことが最大のメリット。最近の5軸加工は、異形状を演算できるCAD/CAMも増えたので、異形状工具でも比較的簡単に形状定義ができるようになり、今後拡大されていくことが期待されているが、同社では、高能率仕上げ加工用異形工具の総称を「GALLEA」シリーズとしてのブランドとして位置づけている。

おそらく世の中で1番長いと思われる工具を展示し、来場者の目を惹いたのは、三菱マテリアルだ。この工具の正体は新世代深穴加工用超硬ソリッドドリル「MVSロングタイプ」。工具の長さも圧倒されるが、独自のクーラント穴形状で、クーラント流速が増大し、発生する切削熱を速やかに除去(φ6mm以上のサイズに適用)する「TRI-coolingテクノロジー」を採用しているという技術のツボも見逃せない。また、凹刃によるバツグンの切れ味と凸刃による切れ刃強度を両立させ、これが損傷の発生しやすい切れ刃外周部の摩耗を抑制している。他にも見所があったのは、同社のビデオだった。ある時期に集中して同社は国内外の震災で工具の生産に大きなダメージを受けた時期があったが、営業マン達がその影響にも負けず、キャラバンに乗って地道な営業活動をしたという過去がある。完全復活までの道のりをドキュメントタッチで放映し、来場者の心を掴んでいた。

おそらく世の中で1番長いと思われる工具を展示し、来場者の目を惹いたのは、三菱マテリアルだ。この工具の正体は新世代深穴加工用超硬ソリッドドリル「MVSロングタイプ」。工具の長さも圧倒されるが、独自のクーラント穴形状で、クーラント流速が増大し、発生する切削熱を速やかに除去(φ6mm以上のサイズに適用)する「TRI-coolingテクノロジー」を採用しているという技術のツボも見逃せない。また、凹刃によるバツグンの切れ味と凸刃による切れ刃強度を両立させ、これが損傷の発生しやすい切れ刃外周部の摩耗を抑制している。他にも見所があったのは、同社のビデオだった。ある時期に集中して同社は国内外の震災で工具の生産に大きなダメージを受けた時期があったが、営業マン達がその影響にも負けず、キャラバンに乗って地道な営業活動をしたという過去がある。完全復活までの道のりをドキュメントタッチで放映し、来場者の心を掴んでいた。

今回もユキワ精工が見せてくれました! このブースを拝見すると、ツールホルダの重要性がよく分かる。今回は大好評の「スーパーG1チャック」に「アドバンス」が新登場! 最大のメリットは、ホルダにコレットをセットした状態での総合芯振れ精度5µm保証を採用していること。まさに同社の製品に対する揺るぎない自信の表れだろう。高い振れ精度は刃物寿命を延ばしてコストダウンに貢献するうえ、ホルダの首部をテーパ形状にし、頭部の肉厚を厚くすることでさらなる高剛性を追求していた。エンドミル加工時の加工面の倒れを低減するので、びびりに強いホルダとなっている。他にもダイレクトドライブモータ搭載のチルティングテーブル「DTB170-AC5-60A」が新登場していた。高速回転&高速割出、ジグ搭載エリアも最大φ250、オートパージ標準装備をしている。なお、今回は6年ぶりに「ゆりかもめ」を1編成ジャックしてスーパーG1チャックの広告を出していたのも印象的だった。

今回もユキワ精工が見せてくれました! このブースを拝見すると、ツールホルダの重要性がよく分かる。今回は大好評の「スーパーG1チャック」に「アドバンス」が新登場! 最大のメリットは、ホルダにコレットをセットした状態での総合芯振れ精度5µm保証を採用していること。まさに同社の製品に対する揺るぎない自信の表れだろう。高い振れ精度は刃物寿命を延ばしてコストダウンに貢献するうえ、ホルダの首部をテーパ形状にし、頭部の肉厚を厚くすることでさらなる高剛性を追求していた。エンドミル加工時の加工面の倒れを低減するので、びびりに強いホルダとなっている。他にもダイレクトドライブモータ搭載のチルティングテーブル「DTB170-AC5-60A」が新登場していた。高速回転&高速割出、ジグ搭載エリアも最大φ250、オートパージ標準装備をしている。なお、今回は6年ぶりに「ゆりかもめ」を1編成ジャックしてスーパーG1チャックの広告を出していたのも印象的だった。

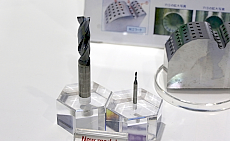

ユニオンツールの新商品は超硬ユニマックスドリルシリーズに2枚刃フラットドリル「UTDF」。この工具のメリットは、先端角180°設計で、平面、傾斜面、曲面の多様な形状への穴あけ加工が加工になったこと。切りくず排出性に優れ、高能率で安定した穴加工を実現する30°ねじれ角も採用している。ダブルマージンによる穴内壁へのガイド効果で非平面形状に対しても真直性の高い穴加工を実現する。今回、SS400の平面、傾斜面、曲面への穴開け加工のサンプルが展示していたが、バリが少なく、良好な穴加工が出来ていることを確認した。なお、この工具は、100穴加工後の工具状態も溶着もせず良好だという。まさに使い勝手の良い1本となっていた。本年12月から発売を開始する。

ユニオンツールの新商品は超硬ユニマックスドリルシリーズに2枚刃フラットドリル「UTDF」。この工具のメリットは、先端角180°設計で、平面、傾斜面、曲面の多様な形状への穴あけ加工が加工になったこと。切りくず排出性に優れ、高能率で安定した穴加工を実現する30°ねじれ角も採用している。ダブルマージンによる穴内壁へのガイド効果で非平面形状に対しても真直性の高い穴加工を実現する。今回、SS400の平面、傾斜面、曲面への穴開け加工のサンプルが展示していたが、バリが少なく、良好な穴加工が出来ていることを確認した。なお、この工具は、100穴加工後の工具状態も溶着もせず良好だという。まさに使い勝手の良い1本となっていた。本年12月から発売を開始する。