すべてを一つのラインへ ~STUDERの最新「Flow Assembly」(フローアセンブリ)~

Fritz Studer AGは、2015年10月にThun(トゥーン)拠点で新しいFlow Assemblyによる操業を開始した。これはSTUDERが全社一丸で計画的に取り組む開発と改善によるもので、2008年より企業理念として効率改善プログラム「PuLs」を制定し、全ての分野に対して活動している。この活動では最適な作業ツールにまでこだわり、企業が係わるすべてのプロセスと業務のさらなる向上を目指している。

Fritz Studer AGは、2015年10月にThun(トゥーン)拠点で新しいFlow Assemblyによる操業を開始した。これはSTUDERが全社一丸で計画的に取り組む開発と改善によるもので、2008年より企業理念として効率改善プログラム「PuLs」を制定し、全ての分野に対して活動している。この活動では最適な作業ツールにまでこだわり、企業が係わるすべてのプロセスと業務のさらなる向上を目指している。

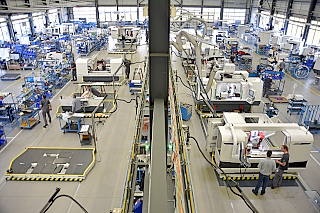

「Flow Assembly」は、同社の全製品ラインナップに利用できるよう考案され、機械はラインの最終ステーションを通過したあと、既に出荷準備が整っている状態にある。特殊な定寸装置や顧客のチャックシステムなども、ライン上で設計通りに組付けられる。レーザー測定とテスト研削もこの一連のフローの中にある。「全てが一つのラインで流れるように組み立てられる最新方式を当社は採用する」と同社取締役のGerd könig氏。

この「Flow Assembly」は16のステーションに分割され、U字型に並んでいる。Uの片側のストレート部では、通常のレールシステムを使用している。もう一方のストレート部では、大型精密工作機械のガイドと同様の構造をもつ長さ40mのコンベアシステムを採用し、レーザー測定や稼働中の機械のテスト研削を行う。このラインは4時間の作業を2回行うシングルシフト用に設計され、22.9mm/min(5.5m/4h)の速度で進む。それぞれの研削盤で異なる作業内容にはステーションの密度を調整することで対応している。

16のステーションを4部門に分け、1部門には最高4名の従業員を配属し、超複合的な機械の組立を行う。このライン用に新たなマネージメント構造を制定し、この分類を実施している。1つの部門を管理するマネージャーの主要課題は、支障のないステーションの作動を保証することであり、マネージャーは作業現場で直接業務を行うため、部門内従業員とより密接なコミュニケーションが確立でき、故障が生じた場合も最小限に食い止めることができる。必要となる組立部品は倉庫から直接、また時にはkanban(かんばん)により供給され、次の作業サイクルで必要となる工具を含めたすべての部品が4時間毎に供給される。さらなる新たな特長は完全なサブアッシー組立が、ライン隣の作業場で行われることで、最適なタイミングでラインへ配送できる。完成した研削盤はその後、直接エンドユーザーまたは社内のユーザーへ発想される。

同社の優位性は、高いプロセス安定性に生み出される最新の加工コンセプト。könig氏は、「プロセスが詳細にわたって明確であるため、われわれもさらに効果的な行動ができる。そのため当社は効率向上と生産時間の短縮を実現できる」と明言している。

フローラインによる機械生産台数は理論畳で1日2台、受注生産である。変動の大きな研削盤市場においても、同社では最新の生産コンセプトにより、フレキシブルに納期厳守で市場の要求に対応するとしている。また、高度に融通性のあるコンセプトのため、生産台数を増加させることも可能としている。