日本建設機械工業会 2022年4月度建設機械出荷金額統計まとまる

日本建設機械工業会がこのほどまとめた2022年4月の建設機械出荷金額は次のとおり。

4月の建設機械出荷金額は、内需は11.3%増加の640億円、外需は6.1%増加の1,585億円となった。その結果、内需は6カ月連続の増加、外需は18カ月連続の増加となった。総合計では7.5%増加の2,225億円となり、18カ月連続の増加となった。

内需について機種別に見ると、油圧ショベル13.7%増加の196億円、ミニショベル12.9%増加の59億円、建設用クレーン42.1%増加の94億円、道路機械20.2%増加の23億円、コンクリート機械34.8%増加の17億円、油圧ブレーカ・圧砕機25.5%増加の18億円、その他建設機械10.7%増加の51億円の7機種と補給部品5.8%増加の111億円が増加し、内需全体では11.3%の増加となった。

外需について機種別に見ると、トラクタ7.9%増加の180億円、油圧ショベル2.7%増加の618億円、建設用クレーン86.3%増加の45億円、油圧ブレーカ・圧砕機27.7%増加の9億円、その他建設機械11.8%増加の206億円の5機種と補給部品23.5%増加の211億円が増加した。

地域別に見ると、北米が16カ月連続で増加、アジアが14カ月連続で増加するなど全9地域中5地域で増加し、外需全体では6.1%の増加となった。(増減は前年同月比)

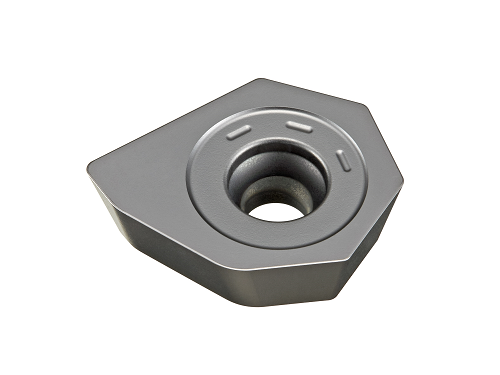

この製品は、好評の超硬コーティングソリッドドリル「ストライクドリル」に穴開けと面取り加工が一度にできる面取り刃付きタイプ。炭素鋼、合金鋼、プリハードン高、ねずみ鋳鉄、ダクタイル鋳鉄、ステンレス鋼などの穴開けや面取加工に威力を発揮する。

この製品は、好評の超硬コーティングソリッドドリル「ストライクドリル」に穴開けと面取り加工が一度にできる面取り刃付きタイプ。炭素鋼、合金鋼、プリハードン高、ねずみ鋳鉄、ダクタイル鋳鉄、ステンレス鋼などの穴開けや面取加工に威力を発揮する。