【JIMTOF強化月間】ジェイテクトは先進性あふれた要素技術・機器を基盤に展開! 新製品は展示販売も開始!

今回のコンセプトテーマは、「JUST そのときの最適を、その先の目でつくります」。

先進性あふれた要素技術・機器を基盤にユーザーの悩みを解決するための最新の設備・システムを提案してくれるんですって。展示する機種は下記の通りになります。

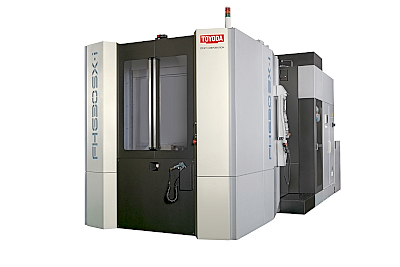

①CNC円筒研削盤「GL32Mi」(新製品)、②運送ロボット「運ぼっと」(新製品)、③CNC円筒研削盤「GL4-SⅢ PREMIUM」(新技術)、④ギヤ スカイビング「e500H-GS」(新技術)、⑤ボート型PLC「TOYOPUC-Plus」(新技術)、⑥CBNカムシャフト研削盤{GC20Mi}(新技術)、⑦SNS円筒研削盤「GL5i」、⑧CNC藩陽円筒研削盤「GE4i」(新製品)、⑨横形マシニングセンタ「FH630SX-i」(新技術)、⑩制御技術コーナー「ビッグデータの活用」。

どれもこれも注目製品ですが、今回、CNC円筒研削盤「GL5i」、横形マシニングセンタFH630SX-i」、横形マシニングセンタ「e500-GS」の3つをさらに詳しく紹介するわね。

CNC円筒研削盤「GL5i」は安定した精度と最速サイクルタイムが実現

加工精度の安定と設備新羅姿勢の進化をコンセプトとしたマシン「GL5i」。

加工精度の安定と設備新羅姿勢の進化をコンセプトとしたマシン「GL5i」。

この開発の背景について同社では、「近年、高い加工精度、高い生産性、操作製・安全性の向上などに対するお客様のニーズがますます高まっています。それらのニーズに応える量産向けの従来機GL4E、GL5Ⅲの後継機として開発しました。高精度技術やサイクルタイム短縮技術はもとより、量産機に望まれる稼働率の向上技術を盛り込んだ量産型円筒研削盤です」とコメント。

気になる設備の特長も、ベッド左右対称構造により、熱によるねじれを50%低減、熱影響を均等化した最適なクーラント経路と断熱用アイソレーションカバーにより熱変位を30%低減、寸法変化をφ5µm→3µmまで低減――という、安定した寸法精度を誇るための熱対策もバッチリ。

また、世界最速CNCスピット尾、TOYOPUC-GC70、定寸側定箇所の削減、駆動金具レスにより、最速サイクルタイムを提案できるんですって。その他の特長は以下のとおり。

●段取替えレス

・自動心間調整装置により、工作物の長さ違いの段取り替え不要(同装置過去17年間で1,400台の納入実績。実績No.1)。

・駆動金型レス両側駆動主軸台により、径違いの段取り替え不要(同主軸台過去10年間で1,000代の納入実績、実績のNo.1)

●切り屑トラブルの解消

・定寸装置のゴミ噛みによる寸法不良ゼロを実現する高清浄度のクーラント装置をオプションで装備可能(従来80ppm→30ppm、*1ppm=1mg/L)

・クーラントタンクの更液周期延長

・クーラントタンクの清掃頻度を低減

・ツーリング・配管内への切り屑堆積の解消

●安心・安全・簡単(操作性・安全性向上-TOYOPUC GC70 CNC装置-)

・CNC表示⇔アイコン化で、多言語の人達が意志疎通可能

・操作画面の8カ国語対応(英、中、独、仏、伊、スペイン、ポーランド、ポルトガル)

・停電検出により、砥石が工作物から後退し砥石を保護

・手動ハンドル操作時、砥石と工作物の干渉領域内では低倍率へ自動切り替、干渉を防止

・初品加工では、干渉領域内の送り速度を自動減速しデバック等確認作業を支援

・手動ハンドル操作時、寸行時の操作方向表示により操作法高違いの防止

注目の新技術① 横形マシニングセンタ「e500H-GS」の高精度&高機能化

新技術搭載マシンも見所ですが、今回、スカイビングに必要な要素技術すべての面で開発に取り組んだジェイテクト。いち早く生産ラインでの量産化を実現しました。その要素技術は、①スカイビング加工用低抵抗工具設計、②高速高精度歯切り生魚(TOYOPUC MC-70

新技術搭載マシンも見所ですが、今回、スカイビングに必要な要素技術すべての面で開発に取り組んだジェイテクト。いち早く生産ラインでの量産化を実現しました。その要素技術は、①スカイビング加工用低抵抗工具設計、②高速高精度歯切り生魚(TOYOPUC MC-70

)、③高速高剛性ワーク軸、④スカイビング加工技術――の4つ。それぞれを独自技術として確立し、ユーザーへの提供を可能にしています。これは要チェックですね。

この高精度化・高機能化を実現する新技術を説明すると、

①高精度化

(1)加工誤差を低減する工具位置補正―――工具再研による歯形形状誤差を歯形形状シミュレーションを用いた工具位置補正により、歯形精度向上-(加工誤差15µm→7µm)

(2)切削抵抗を低減するスカイビング工具設計技術―――工作物・加工機の剛性や切削力などを解析し、低抵抗・高剛性な工具を設計加工面性状が向上し、加工時間約1/2を実現。

②高機能化

ギヤシェーパやブローチなどの専用機では対応できない歯形・歯筋形状加工を、マシニングセンタ加工プログラム変更による軸送り・主軸回転との高速同期制御で対応し、それぞれ10µm以下の加工精度を実現。

(1)歯形形状対応:クラウニング付きの歯形加工が容易に製作可能。

(2)歯すじ形状対応:ねじれ角を故意に製作可能。

注目の新技術② 世界初のリアルタイム熱変異補正機能! ~横形マシニングセンタ 「FH630SX-i」に新機能を追加!~

注目の新技術第二弾は、「リアルタイム熱変位補正機能」。

注目の新技術第二弾は、「リアルタイム熱変位補正機能」。

様々な金属部品加工では、工場内の温度変化や内部発熱などによる機械の熱変異が加工精度に大きな影響がありますね。そのため製造現場では、機械の暖機運転や空調で工場内の温度を安定させるなど、加工精度に影響が出ないように対処したり、加工精度に影響が出た場合、手直しや補正加工を追加で行っています。時は金なりですから、手直しや補正加工で手間を取られるのは避けたいものですよね。そんな現場の悩みから、今回、このリアルタイム熱変位補正機能が生まれました。

同社は開発の背景について、「今回開発したリアルタイム熱変異補正機能は、機械本体とシステムにより熱変異による加工誤差を画期的に低減し、お客様の困りごとである長時間加工での加工精度変化を解決し、ものづくりのグローバル展開においても安心・安定した設備提供を可能とする機能として開発しました」と述べています。この技術は世界ではじめてなんですよ。特許を出願中です。

●リアルタイム熱変異補正機能の概要

・独自の高速演算プログラム、熱変異推定ロジック、位置制御ロジックを開発

・機械各部の実温度データと機械の3Dモデルを基に熱変形をCNC内部で解析

・リアルタイムに加工展熱変異を演算し、位置を制御

・室温20土変化で、加工誤差8.5µm以下を実現(市場の1/2レベル)

●リアルタイム熱変異補正機能による効果

・空調設備のない環境下でも安定した加工精度

・長時間加工でも安定した加工精度

・暖機運転レスでの加工開始が可能

●低熱変異プラットフォームの採用

・CAE解析を活用したコラム部の熱容量バランスを考えた最適化設計により、長時間加工や大きな室温変化でも加工精度を維持

・従来機に比べ、機械全体のZ軸方向の変位を約30%低減(室温20℃化時)。

他にも対話型プログラミングシステム「TAPROS-i」も注目だ。

マシニングセンタのNCプログラム作成は、図面を元にプログラム言語を使い作成するが、プログラム作成では、加工に関わる工具情報、工具の回転数、送り速度など加工条件を設定する必要があり、作成に時間を要してしまう。また、作成者のレベルによって加工プログラムの内容に差が生じてしまう問題もある。このような背景を受け、同社では、「高品質の加工プログラムを誰でも単純操作で簡単に作成できる対話プログラミングをコンセプトに、NCプログラミングの画期的な効率向上を目的とし開発しました」とコメントしている。

今回のJIMTOFでは、ジェイテクトの新技術に目が離せません!

なお、会期中、併催行事として国際工作機械技術者会議が開催されます。

研削加工は機械加工の最終工程として、高い加工精度と面品位が求められますが、今回、同社の吉見隆行 研究開発本部 先端プロセス研究部 室長の講演では、加工中における工作物のたわみ量を推定して加工時間を短縮する技術と、研削焼けを非破壊で定量的に検出する技術について述べてくれます。

■国際工作機械技術者会議:テクニカルセッション3 一般講演

【日 時】11月1日(土)16:25~17:00 会議棟 レセプションホールA

【テーマ】検索加工における最適送り制御と研削焼け検出技術」

吉見隆行 ジェイテクト 研究開発本部 先端プロセス研究部 室長

プロフィール

業界新聞社の取締役編集長を経て、インダストリー・ジャパンを設立。製造現場は日本の底力!をスローガンに製造業専門ニュースサイト「製造現場ドットコム」を運営している産業ジャーナリスト兼フリーライターです。霞ヶ関から錦糸町まで守備範囲が広いのが特長。現場取材は数知れず。些細なことや泥臭いことに真実が隠れているのを知り、今では何より本当のことを言うのが大好き。いつも働く女性と頑張るオヤジたちの味方よ。

ブログでは取材のこぼれ話やお知らせのほか、日常のことを綴っています。

機械振興会館 記者クラブ加盟

最近のブログ投稿

- 【お知らせ】「真説・日本の金型産業論 ~蘇れ、世界が憧れる〝Made in Japan〟!~」

- 本日より芝浦機械TVCM第3弾! 阿部寛さんが校長役を熱演!

- PHPオンライン ~優秀な技術者が海外流出 失われた30年で日本の機械産業はどうなったか~

- 良書抜粋

- 嬉しい1日☆

- 【お知らせ】ヤマザキマザック 「MF-TOKYO2025」に新マシン・新システムを初出展!

- 「機械ビジネス」早くもいくつかのカテゴリーで1位獲得☆

- 【お知らせ】アマダが「MF-TOKYO 2025 第8回プレス・ 板金 ・フォーミング 展」に出展

- 「機械ビジネス」が6月27日(金)に全国の書店にて発売! ~日本の豊かさを支えるディープな世界の案内図~

- 【お知らせ】オーエスジーダイヤモンドツールの電子カタログがWebで公開!