ヤマザキマザックが「MAZAK QUICK TURNフェア」を開催 ~IoTに対応した高生産機能を身にまとい、高効率化を推進~

ヤマザキマザックが、4月8日(金)~9日(土)の2日間、ワールドテクノロジーセンタ・美濃加茂第二製作所・全国テクノロジーセンタ 4か所・テクニカルセンタ 6ヶ所において「MAZAK QUICK TURN フェア」を開催した。

ヤマザキマザックが、4月8日(金)~9日(土)の2日間、ワールドテクノロジーセンタ・美濃加茂第二製作所・全国テクノロジーセンタ 4か所・テクニカルセンタ 6ヶ所において「MAZAK QUICK TURN フェア」を開催した。

「QUICK TURN 」は、マザックの代名詞ともいうべきベストセラー機。QUICK TURNシリーズは1981年に世界初の対話式CNC装置「MAZATROL T1」を搭載して発売し、現在までに世界累計販売台数約9万台を記録。業界トップクラスのベストセラー機となっている。この「QUICK TURN」が、このほど最新のCNC装置「MAZATROL Smoothシリーズ」を搭載してIoTに対応した高生産機能を身に纏い、製造現場に新たな高効率化を構築できる機械となって披露された。35年にわたりQUICK TURNとMAZATROL CNCは共に進化している。

また、「歴史を感じて頂きたくて、35年ほど前に開発した」としている、QUICK TURNに世界初の対話型CNCのMAZATROL T1を搭載した記念すべきQUICK TURNも展示していた。

MAZATROLとQUICK TURNは共に進化

さらにEIAA/ISOプログラムはプログラム作成および、加工までのリードタイムが長く、一方で、選任のオペレータ不足の課題があった。固定サイクル、Gコードなど専門知識が必要でプログラミングが難しかった。これらの問題を一気に解決したのが、世界初の対話方式によるプログラミングが可能な「MAZATROL」だった。マザトロールプラグラムとEIA/ISOプログラム行数を比較すると、EIA/ISOの行数は115行。一方のMAZATROLプログラムは行数20行と約83%も減少している。

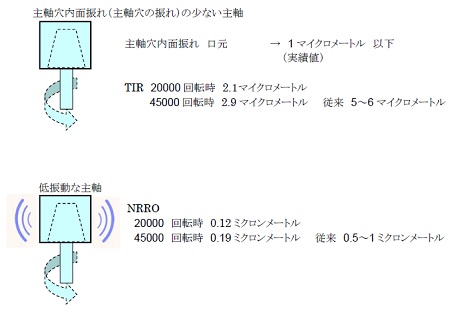

さて、新しくなったQUICK TURNの特長だが、回転工具刃物台にはビルトインモータ駆動の回転工具主軸(Smooth Mill Drive)を搭載している。振動を抑えた高精度なミル加工を実現、刃物台内部では発熱による精度変化のないよう冷却対策も万全だ。

さて、新しくなったQUICK TURNの特長だが、回転工具刃物台にはビルトインモータ駆動の回転工具主軸(Smooth Mill Drive)を搭載している。振動を抑えた高精度なミル加工を実現、刃物台内部では発熱による精度変化のないよう冷却対策も万全だ。

熱変位補正が可能なサーマルシールド・プラスも標準装備されている。これにより、①加工精度に最も有効な熱変位制御機能を強化、安定した加工精度を維持する、②工場環境温度・各軸熱変位補正量・機械温度を見える化し、製造現場の環境に最適な設定が可能になった。

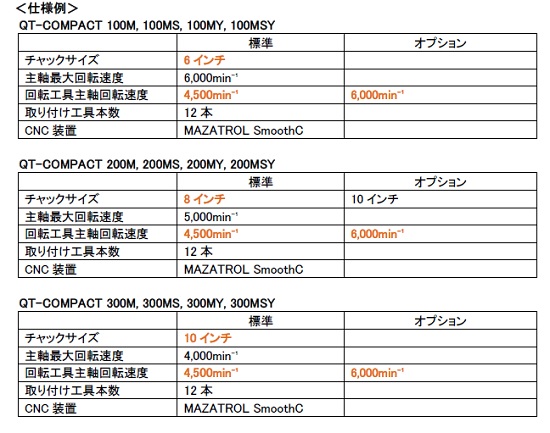

●QT-COMPACTシリーズ

コストパフォーマンスを追究した複合旋盤のエントリーモデル QT-コンパクトシリーズが誕生したが、このマシンのメリットは“お求めやすい価格でワンランク上の加工を提供する”ということ。新NC「MAZATROL SMOOTH C」を搭載し、インテリジェント機能や工場環境に合わせた熱変位補正が可能なサーマルシールド・プラスももちろん標準装備。また、ビルトイン主軸の採用と全軸ローラーガイドを採用で高精度・高剛性な加工を実現したマシンだ。

コストパフォーマンスを追究した複合旋盤のエントリーモデル QT-コンパクトシリーズが誕生したが、このマシンのメリットは“お求めやすい価格でワンランク上の加工を提供する”ということ。新NC「MAZATROL SMOOTH C」を搭載し、インテリジェント機能や工場環境に合わせた熱変位補正が可能なサーマルシールド・プラスももちろん標準装備。また、ビルトイン主軸の採用と全軸ローラーガイドを採用で高精度・高剛性な加工を実現したマシンだ。

気になる加工能力だが、QT-COMPACT200、300は、切りこみが2~3mmの鍛造品や鋳造品の量産加工に最適で、①中炭素鋼をベースとした鋳鋼、②比較的削りやすいSCM系の鍛造品、③FCまたはFCDの鋳物(難削材のFCD600以上を除く)、④AL鋳物に威力を発揮する。

DMG森精機が4月7日(木)~9日(土)3日間、金沢市にある石川県産業展示館で、北陸エリア最大規模の地域密着型の展示会となる『DMG MORI 金沢プライベートショー』を開催し、大盛況のうち終了した。

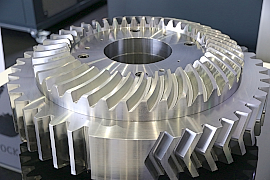

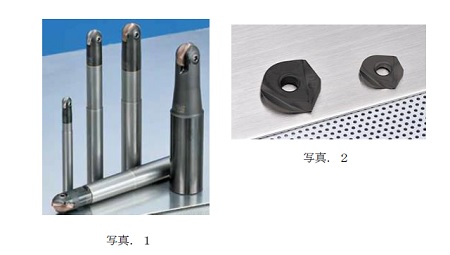

DMG森精機が4月7日(木)~9日(土)3日間、金沢市にある石川県産業展示館で、北陸エリア最大規模の地域密着型の展示会となる『DMG MORI 金沢プライベートショー』を開催し、大盛況のうち終了した。 今回の金沢プライベートショーで新たに発表した工作機械における新しいソリューションの形となる「Technology Cycles(テクノロジーサイクル)」とは、機械本体、工具やロボットなどの周辺機器、アプリケーション、ソフトウェア、「CELOS」などのHMIといったあらゆる場面において、最新のテクノロジーによって、最適な加工や操作をサポートする新しいソリューション。今回の展示会では、①MPC-Machine Protection Control、②3D quickSET、③gearMILL、④gearSkiving、の4つを発表した。これにより、専用機、専用のプログラム、複雑な工具に依存していた加工・段取り・計測を標準的な工具、治具などのハードウェアと独自の組み込みソフトウェアを用いて簡単かつ短時間で実現できるようになる。

今回の金沢プライベートショーで新たに発表した工作機械における新しいソリューションの形となる「Technology Cycles(テクノロジーサイクル)」とは、機械本体、工具やロボットなどの周辺機器、アプリケーション、ソフトウェア、「CELOS」などのHMIといったあらゆる場面において、最新のテクノロジーによって、最適な加工や操作をサポートする新しいソリューション。今回の展示会では、①MPC-Machine Protection Control、②3D quickSET、③gearMILL、④gearSkiving、の4つを発表した。これにより、専用機、専用のプログラム、複雑な工具に依存していた加工・段取り・計測を標準的な工具、治具などのハードウェアと独自の組み込みソフトウェアを用いて簡単かつ短時間で実現できるようになる。

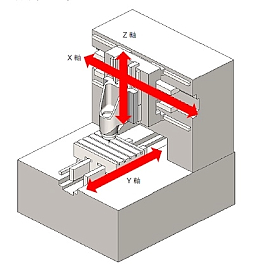

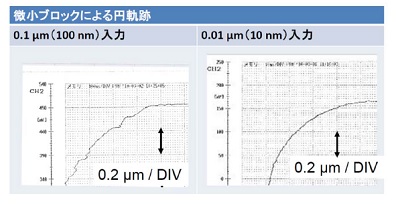

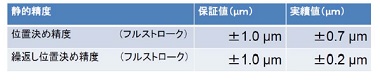

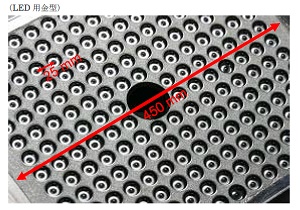

テーブル側に1 軸(Y 軸)と、主軸側に2 軸(Z 軸とX 軸)を配し、加工点と送り軸案内面が近い構造。高い剛性を持ち、高速移動時、反転時に発生する振動と、各可動部の荷重変化(ねじれ)の影響が最小。移動体の反転姿勢誤差が制御しやすいことにより、”スジ”や"縞模様”のない滑らかな加工面を実現した。

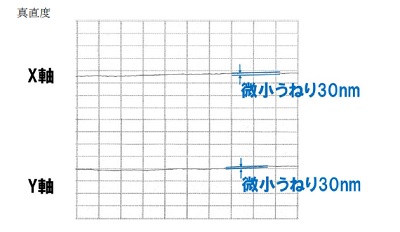

テーブル側に1 軸(Y 軸)と、主軸側に2 軸(Z 軸とX 軸)を配し、加工点と送り軸案内面が近い構造。高い剛性を持ち、高速移動時、反転時に発生する振動と、各可動部の荷重変化(ねじれ)の影響が最小。移動体の反転姿勢誤差が制御しやすいことにより、”スジ”や"縞模様”のない滑らかな加工面を実現した。 ころがり案内では、転動体(ころ)のローテーションに伴う通過振動(転動体が非負荷領域から負荷領域に入る際に発生するわずかな振動のこと) により、送り軸にうねりが発生する。送り軸のうねりを微小化するために、一つのころ(転動体)の真円度、円筒度、直径が高精度に管理された専用の直動案内機器を使用している。さらに、ベッドやテーブルの直動案内機器を取り付ける面を、高い真直精度で加工した。直動案内機器を組み付けた後も、単体精度が維持できている。

ころがり案内では、転動体(ころ)のローテーションに伴う通過振動(転動体が非負荷領域から負荷領域に入る際に発生するわずかな振動のこと) により、送り軸にうねりが発生する。送り軸のうねりを微小化するために、一つのころ(転動体)の真円度、円筒度、直径が高精度に管理された専用の直動案内機器を使用している。さらに、ベッドやテーブルの直動案内機器を取り付ける面を、高い真直精度で加工した。直動案内機器を組み付けた後も、単体精度が維持できている。

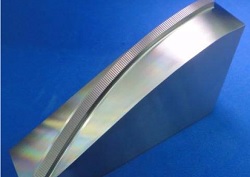

「iQ500」 は、最近の自動車デザインの変化で特徴的である、ヘッドライトの中の「ライトガイド」の大型化、複雑化に対応する。トレンドとして、自動車用のヘッドライトは、前方を照らす役割だけでなく、走行時に外部(道を歩いている人や対向車)から自車が視認されやすいように、ライトガイドと呼ばれる帯状の発光部が一体化している。

「iQ500」 は、最近の自動車デザインの変化で特徴的である、ヘッドライトの中の「ライトガイド」の大型化、複雑化に対応する。トレンドとして、自動車用のヘッドライトは、前方を照らす役割だけでなく、走行時に外部(道を歩いている人や対向車)から自車が視認されやすいように、ライトガイドと呼ばれる帯状の発光部が一体化している。

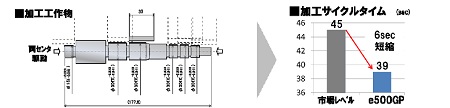

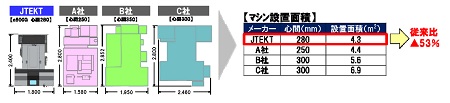

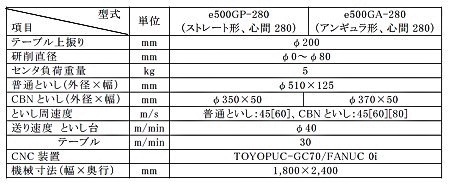

ジェイテクト(社長=安形哲夫氏)は、このほど小型シャフト部品の量産加工に最適なCNC 円筒研削盤「e500G」を開発し、販売を開始した。

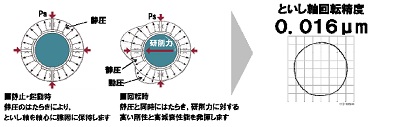

ジェイテクト(社長=安形哲夫氏)は、このほど小型シャフト部品の量産加工に最適なCNC 円筒研削盤「e500G」を開発し、販売を開始した。 研削盤の心臓部であるといし軸には、静圧と動圧を組み合わせたハイブリッドタイプの「TOYODA STAT BEARING®」を採用。金属接触がないため摩擦がなく長寿命であることに加え、剛性と減衰性能の高い構造により軸の回転精度が高いことが特徴で、1960 年に当社が開発して以来、TOYODA 研削盤が誇る高精度を支えている。

研削盤の心臓部であるといし軸には、静圧と動圧を組み合わせたハイブリッドタイプの「TOYODA STAT BEARING®」を採用。金属接触がないため摩擦がなく長寿命であることに加え、剛性と減衰性能の高い構造により軸の回転精度が高いことが特徴で、1960 年に当社が開発して以来、TOYODA 研削盤が誇る高精度を支えている。

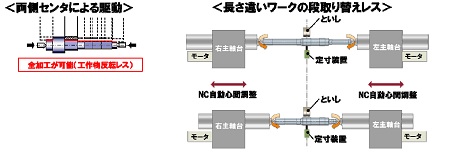

工作物を両側センタの摩擦力で駆動させる両側駆動主軸台を準備。これにより駆動金具レスで外径全段研削が可能となった。さらにNC 自動心間調整機能により長さの異なる工作物に自動で対応し、長さ違いワークの段取り替えレスを実現した。

工作物を両側センタの摩擦力で駆動させる両側駆動主軸台を準備。これにより駆動金具レスで外径全段研削が可能となった。さらにNC 自動心間調整機能により長さの異なる工作物に自動で対応し、長さ違いワークの段取り替えレスを実現した。

ヤマザキマザック(社長=山崎智久氏)は、このほどCNC複合旋盤のエントリーモデルとして「QT-COMPACT」シリーズをリリースした。去る4月8、 9日に、美濃加茂製作所ワールドテクノロジーセンタと美濃加茂第二製作所に加え、国内4カ所のテクノロジーセンタ(東北・筑波・西日本・九州)と6カ所のテクニカルセンタ(太田・長岡・神奈川・長野・金沢・兵庫)で同時開催した展示会「MAZAK QUICK TURNフェア」で実機を展示しており、早くも注目を集めている。

ヤマザキマザック(社長=山崎智久氏)は、このほどCNC複合旋盤のエントリーモデルとして「QT-COMPACT」シリーズをリリースした。去る4月8、 9日に、美濃加茂製作所ワールドテクノロジーセンタと美濃加茂第二製作所に加え、国内4カ所のテクノロジーセンタ(東北・筑波・西日本・九州)と6カ所のテクニカルセンタ(太田・長岡・神奈川・長野・金沢・兵庫)で同時開催した展示会「MAZAK QUICK TURNフェア」で実機を展示しており、早くも注目を集めている。