日本機械工業会(会長=本間博夫 不二越社長)が11月26日、東京・浜松町東京會舘で表彰式を開いた。今年度の受賞者は業界功労賞2名、技術功績賞13社19件、環境賞に環境大賞1社、環境特別賞に4社5事業所、環境活動賞に7社9件が受賞した。

業界功労賞(2名)

〇上原好人 氏(元株式会社タンガロイ)

昭和23年生(67歳)

■功績の概要(旧超硬工具協会)

氏は、平成20年6月業務担当理事に就任、会員の増加を始め業容を拡大する業界環境にあったが、同年9月リーマンショックによりかつて経験のない生産金額・出荷金額が急減する中、対外発表は控えたものの需要予測について適切な提言をされた。技術担当理事では、ご自身もかつて技術委員として活躍されたことなどから、協会の主要行事の技術交流(発表)会で協会の基本理念である開発技術、技術開発について若手技術者を鼓舞された。また、協会賞選考委員長として応募件数の増加策を推進され、『技術功績賞』の新規性について、選考委員会の前に技術小委員会で応募功績を精査する必要性を理事会に諮られ、その選考過程に腐心された。常任担当理事として6年間、協会の中枢の委員会を管掌され、それぞれ今後の方向性を主導された功績。

〇小柳和郎 氏

昭和10年生(80歳)

■功績の概要(旧日本工具工業会)

氏は、平成5年6月、在任27年の大和田理事長の後任として日本工具工業会第5代理事長に就任。バブル崩壊後、会費の見直し、事務局員の見直し等により、工業会財務の立て直しに奔走され、3期6年に亘って理事長として活躍された。また、理事長退任時には、理事長会社を原則1期2年の持ち回り制にする等、色々とご苦労され、日本工具工業会の近代化に貢献された。

技術功労賞(社名50音順 13社19件)3>

①技術の特徴 ②新規性/独創性 ③工業会に対する啓発度

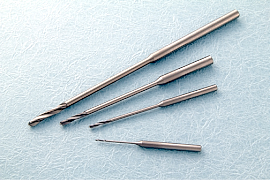

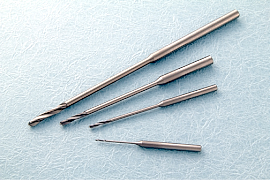

「トグロンハード ロングドリルの開発」 (株)イワタツール

① 本開発は焼入れ鋼(~HRC70)に対して精度の高い(H7程度)の深穴加工(10~30D程度)を狙ったものである。本製品は焼入れの後の金型の高精度深穴加工等を目的として、刃先部に特殊な刃型を採用し、先端角を90度にするとともに3枚刃を採用し以前の常識を覆して高速で高精度(H7)の深穴加工を可能にした。

① 本開発は焼入れ鋼(~HRC70)に対して精度の高い(H7程度)の深穴加工(10~30D程度)を狙ったものである。本製品は焼入れの後の金型の高精度深穴加工等を目的として、刃先部に特殊な刃型を採用し、先端角を90度にするとともに3枚刃を採用し以前の常識を覆して高速で高精度(H7)の深穴加工を可能にした。

② 従来、焼入れ鋼に対してドリルによる深穴加工は不可能である、という常識があった。これに対して、リーマーを使用せずH7の高精度加工を可能にし、加工速度においては、従来の高硬度用ドリルのみならず、放電加工に対しても高速加工が可能となっている。また、近年切削工具の性能向上は、材料、コーティング技術の進化によるものが大きいが、本製品は切れ刃形状の新規性により大幅な性能向上を果たしているところに新規性がある。

③ 従来、焼入れ後の金型に対する深穴加工は、ワイヤカットなどの放電加工で行うことが常識とされていた。しかし、本製品により放電加工の工程を切削工具による加工に切り替え、ミーリング加工と共にマシニングセンタで1回の段取りで加工が可能になる。ユーザーにおいては工程削減と納期短縮が可能になる。また切削工具での加工に道筋をつけ、切削工具の利用用途を拡大したところに貢献度がある。

「高能率・多機能タップ Aタップの開発」 オーエスジー(株)

① タップ加工においては、折損・欠け、ねじ精度の不良などが発生しやすい。タップは1回転当たりの送りが固定されているため、エンドミル等の回転工具と比べ切削速度の適応領域が狭い。従って被削材など使用環境に応じて使い分け、トラブルを回避していることが背景にあるが、その一因は工具選定にあることが多い。こういった問題点に対して、安定した切りくず排出性を持ち、幅広い被削材、切削速度領域や工作機械、切削油剤などに対応できる画期的な製品、Aタップを開発した。

① タップ加工においては、折損・欠け、ねじ精度の不良などが発生しやすい。タップは1回転当たりの送りが固定されているため、エンドミル等の回転工具と比べ切削速度の適応領域が狭い。従って被削材など使用環境に応じて使い分け、トラブルを回避していることが背景にあるが、その一因は工具選定にあることが多い。こういった問題点に対して、安定した切りくず排出性を持ち、幅広い被削材、切削速度領域や工作機械、切削油剤などに対応できる画期的な製品、Aタップを開発した。

② 溝部に不等リード溝を採用、「食付き部分」と「排出する部分」の溝リード・溝幅を変えることで、切りくずの形状をコントロールし、排出性を大幅に向上・高い耐摩耗性および耐溶着性を併せ持つVコーティングを採用し、幅広い切削領域に対応。切れ味重視の刃先仕様を採用し、高速領域での加工にも対応。

③ 従来は1種類の工具でこの2つの材料を加工するのは難しかったが、Aタップでは加工可能。共にむしれ、かじりの認められない綺麗なめねじ面となっており、被削材を選ばない性能を確認できる。このようにAタップは、めねじ加工のトラブルに関する悩みを一気に解消、幅広い用途に幅広い切削条件で使用でき、飛躍的な生産性、加工能率向上を実現できる画期的なタップである。

「新サイアロン工具KS6030の開発」 京セラ(株)

① 本開発は航空・宇宙、エネルギー産業界向けに、ニッケル基耐熱合金の加工による生産効率改善を狙いとしたものである。耐熱合金の高速加工にはウィスカタイプの工具が多く使用されるが、本製品は結晶組成・結晶組織を最適化することで、極めて高い切削性能を発揮させることに成功しており、同分野にサイアロン工具の適用を可能としている。高能率加工による生産コストの削減により産業の飛躍発展に貢献できることを確信する。

① 本開発は航空・宇宙、エネルギー産業界向けに、ニッケル基耐熱合金の加工による生産効率改善を狙いとしたものである。耐熱合金の高速加工にはウィスカタイプの工具が多く使用されるが、本製品は結晶組成・結晶組織を最適化することで、極めて高い切削性能を発揮させることに成功しており、同分野にサイアロン工具の適用を可能としている。高能率加工による生産コストの削減により産業の飛躍発展に貢献できることを確信する。

② アルミナ基ウィスカ工具は境界摩耗が進行しやすく、突発的な欠損につながることが危惧されていた。本製品は化学安定性の高いサイアロンを採用し、組成制御にてさらなる性能向上を図り、耐境界摩耗性を高めることに成功している。高速加工時における耐摩耗性の改善を実現し、さらに針状化結晶組織を最適化することで耐欠損性との両立に成功できたことに新規性がある。

③ 取り扱いに注意が必要なウィスカ繊維粉末を原料として使用せず作製されており、人・環境にやさしい製品を提供した。ウィスカ工具の問題点を改善し、サイアロンの優位性を引き出した本サイアロン工具KS6030をご使用頂くことで、耐熱合金加工市場の発展と競争力向上に貢献できることを期待する。

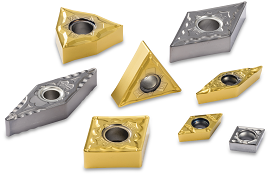

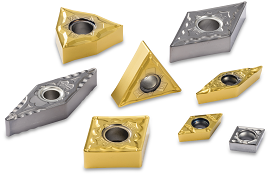

「旋削加工用サーメットTN620/PV720の開発」 京セラ(株)

① 自動車部品、産業機械部品の加工における加工能率、製品精度、品質に対する要求は年々厳しくなっている。また、加工条件に対しても様々な条件が適応されている。このような状況において汎用的に使用いただけるよう耐摩耗性と耐欠損性のバランスに優れた材質とすることを目標に開発を行った。さらに高温特性を向上させ、被削材との親和性を抑制することにも取り組んだ。これらの結果、高安定性と高品位な仕上げ面の両立を可能にした新サーメット工具材料TN620/PV720の実用化に至った。

① 自動車部品、産業機械部品の加工における加工能率、製品精度、品質に対する要求は年々厳しくなっている。また、加工条件に対しても様々な条件が適応されている。このような状況において汎用的に使用いただけるよう耐摩耗性と耐欠損性のバランスに優れた材質とすることを目標に開発を行った。さらに高温特性を向上させ、被削材との親和性を抑制することにも取り組んだ。これらの結果、高安定性と高品位な仕上げ面の両立を可能にした新サーメット工具材料TN620/PV720の実用化に至った。

② 従来サーメットの金属結合相は、材料の高温特性を低下させる、仕上げ面を劣化させる、という傾向があった。これらに対し、添加物と焼成条件の最適化を行い、従来結合相と高融点金属で固溶強化した結合相の複合化を実現した。この結果、室温~高温の特性を向上させるとともに被削材との親和性を抑制し、前述の高安定性と高品位仕上げ面の両立を可能にした。また、母材表面に圧縮残留応力を発生させる被膜の適用により、さらに安定性を向上することができた。

③ TN620/PV720は鋼旋削の分野において汎用的に使用していただけるとともに、耐摩耗性と耐欠損性のバランスに優れた材種であり、ユーザー様の生産性向上や加工コスト削減に貢献できると考える。また、加工が難しいとされる低速切削においても高品位な面を得ることが可能であり、日本のものづくりのレベル向上にも貢献できると期待している。

「内部クーラント溝入れ切断用カッターコロミルQD」 サンドビック(株)

① 幅の狭い深溝の加工や、切断加工領域でのユーザーニーズは、トラブルフリーで問題なく加工できることである。したがって切屑が溝内でつまることなく、溝から円滑に排出されることが先ず求められる。またワークの特性から工具の突出しが長くなることがあるが、高い切削条件でびびりのない高精度の加工が要求される。本開発はこの領域において、切屑つまりのない加工と、高いテーブル送りを可能にした。

① 幅の狭い深溝の加工や、切断加工領域でのユーザーニーズは、トラブルフリーで問題なく加工できることである。したがって切屑が溝内でつまることなく、溝から円滑に排出されることが先ず求められる。またワークの特性から工具の突出しが長くなることがあるが、高い切削条件でびびりのない高精度の加工が要求される。本開発はこの領域において、切屑つまりのない加工と、高いテーブル送りを可能にした。

② 従来この領域では、切屑が溝につまらない切削条件の適正範囲が非常に狭く、外部クーラントで切屑を排出することが行われていたが、充分ではなかった。コロミルQDはカッターの適正な位置からクーラントが吐出され、チップの寿命に悪影響を及ぼすことなく、切屑を円滑に溝から排出させることができる。加工の特性から突出しが長くなり、びびりを防ぐため切削条件が限定されることが多かったが、専用の防振アダプタによって突出しの長い加工でも、高いテーブル送りでびびりのない加工が可能である。

③ トラブルフリーで加工できること、すなわち切屑が溝から完全に排出されることが最大のユーザーニーズであり、これを実現することによって、次の段階であるさらに大きな改善活動に進むことができる。

「焼入鋼加工用BNC2010/BNC2020の開発」 住友電工ハードメタル(株)

① 新コーテッドCBN材種BNC2010/BNC2020は焼入鋼加工におけるCBN工具の寿命と信頼性向上を狙い開発された。BNC2010は従来材種に比べ耐境界摩耗性に優れる母材と膜を有し、良好な加工面粗さが維持できるため、高精度加工における長寿命化が可能である。BNC2020は強靭な母材と密着力に優れる膜を有し、断続加工や高負荷加工などあらゆる加工で寿命の安定長寿命化を実現する。

① 新コーテッドCBN材種BNC2010/BNC2020は焼入鋼加工におけるCBN工具の寿命と信頼性向上を狙い開発された。BNC2010は従来材種に比べ耐境界摩耗性に優れる母材と膜を有し、良好な加工面粗さが維持できるため、高精度加工における長寿命化が可能である。BNC2020は強靭な母材と密着力に優れる膜を有し、断続加工や高負荷加工などあらゆる加工で寿命の安定長寿命化を実現する。

② 高精度加工用材種BNC2010では、高耐摩耗性TiCN膜と特殊多層膜を3段に組み合わせたトリプルストッパー構造の新コーティングを採用し、大幅な耐境界摩耗性の向上を実現した。汎用材種BNC2020は、靱性に優れる母材に耐摩耗性に優れる膜を独自の新密着層を介して被膜することで、膜の剥離が抑制され、高負荷加工でも安定した工具寿命を実現した。

③ BNC2010では仕上げ面粗さの悪化要因となる境界摩耗を大幅に抑制できるため、従来材種に比べ2倍の長寿命化が可能である。またBNC2020では膜剥離からの工具損傷を抑制し、高負荷加工で1.5倍以上の長寿命化が可能である。これらにより、焼入鋼加工における加工能率の改善や、工具寿命延長を実現し、また寿命が安定することで少人数でのライン稼働にも貢献できる。

環境調和製品2015年度認定(2015-007, 008)

「SUS旋削用材種AC6030M/AC6040Mの開発」 住友電工ハードメタル(株)

① 近年ステンレス鋼の需要量が増加しているが、高能率・安定加工が困難なことから「難削材」の一つに分類される。その対応のため、当社は新CVD コーティング技術「Absotech Platinum」を適用した「AC6030M」、新PVDコーティング技術「Absotech Bronze」を適用した「AC6040M」と粗切削用ブレーカ「EM型」を開発した。「AC6030M」は高い耐摩耗性と耐チッピング性を有する一般加工用材種で、「AC6040M」は優れた耐欠損性を有する断続加工用材種である。

① 近年ステンレス鋼の需要量が増加しているが、高能率・安定加工が困難なことから「難削材」の一つに分類される。その対応のため、当社は新CVD コーティング技術「Absotech Platinum」を適用した「AC6030M」、新PVDコーティング技術「Absotech Bronze」を適用した「AC6040M」と粗切削用ブレーカ「EM型」を開発した。「AC6030M」は高い耐摩耗性と耐チッピング性を有する一般加工用材種で、「AC6040M」は優れた耐欠損性を有する断続加工用材種である。

② AC6030Mでは特にチッピングの抑制を目指し、表層に新規の応力制御被膜を適用することにより、膜中の引張残留応力を低減し、チッピングの原因となる亀裂進展を抑制した。AC6040Mでは耐クレータ摩耗性と耐欠損性の改善に取り組み、前者に対しては耐熱性に優れるSiを微量添加した新膜種を開発し、クレータ摩耗を抑制することに成功した。さらに超硬合金組織の均質化に取り組み、組織内の欠陥を抑制することで耐欠損性を向上した。

③ 汎用材種AC6030Mは、従来材種比で2倍以上の耐チッピング性を有しており、幅広い加工条件で安定して長寿命化が可能である。さらに独自の外観色調によりコーナ視認性を確保しており、使用済コーナの識別が容易である。断続加工用材種AC6040Mは、従来材種対比で約2倍の耐欠損性を有し、断続加工や不安定加工で抜群の信頼性を有する。新ステンレス鋼加工用ブレーカシリーズ(EF/EG/EM)と合わせユーザーの加工コスト削減、生産性向上に大きく貢献できる。

環境調和製品2015年度認定(2015-009,010)

「極限の高送り加工を実現する『SKSエクストリーム』の開発」 ダイジェット工業(株)

① 1.本開発は金型加工及び部品加工業界向けの荒加工の大幅な能率改善を狙った、高切込み高送りが可能な刃先交換式工具である。

① 1.本開発は金型加工及び部品加工業界向けの荒加工の大幅な能率改善を狙った、高切込み高送りが可能な刃先交換式工具である。

2.従来製品の高送り用刃先交換式チップの切れ刃を長く且つ高剛性とし、加えてすくい角を大きくすることにより、高切込み高送り加工ができ、大幅な切り屑排出量の向上を実現させた。

3.刃先交換式チップはランニングコストの低減を考慮し、両面使い6コーナ仕様とし、刃先のホーニング研削以外は無研削の高精密ニアネットシェイプ化を実現した。

② 1.従来の高送りカッタは、低切込み高送り仕様である為、最大切り屑厚みにより、送り量の限界がおよそ決まり、更なる切り屑排出量の向上が図れなかった。下記手法により1刃当たり送り2mm/t の高送り条件において、従来品の最大切込みap=2mmを1.5倍の3mmとすることで切りくず排出量の拡大を図った。

2.外周切れ刃を、切込み増に対しても切削抵抗を低減させる+25°の強すくい角とし、逃げ角を-5°ネガ形状にすることで切れ刃断面強度確保と、高送りでも刃先交換チップが浮き上がらないようにチップポケットをクサビ形状とした。

3.金型ポケット加工時のランピング加工を可能とするために、内刃を+5°のポジ逃げ角とした。

4.上記、外周逃げ面を-5°と+5°の千鳥組み合わせ面にするために新規のプレス・焼結技術を確立し、無研削の焼結肌で実現した点に新規性がある。

③ 1.刃先交換式チップ形状の最適化により、高切込み高送り加工を実現し、金型加工業界、部品加工業界の高能率化、加工工数を低減させた。

2.切削抵抗値を従来品比18%削減し且つ、1分間あたりの切りくず排出量を2倍に改善。加えて両面使用のネガタイプチップとすることで大幅なランニングコスト低減、及び環境負荷低減を図った。

環境調和製品2015-017に認定。

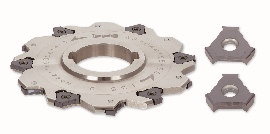

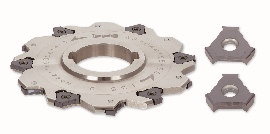

「3コーナ肩削りカッタ「TUNG-TRI」の開発」 (株)タンガロイ

① 高能率化は、すべての切削工具において大命題であるが、直角肩削り加工において、加工中は工具軸に対して、横方向の振動・抵抗を大きく受けるため、びびりによって切削条件が制限され、高能率化が進んでいないのが現状である。ただし、直角肩削りカッタは、その名の通り90°のたち壁と底面を同時に仕上げる必要があるため、切れ刃設計の自由度が低い。そこで、本製品は耐びびり性の向上、低抵抗化による大幅な加工能率UPを達成し、さらにコーナ数増によるコストメリットも兼ね備えた画期的な新製品である。

① 高能率化は、すべての切削工具において大命題であるが、直角肩削り加工において、加工中は工具軸に対して、横方向の振動・抵抗を大きく受けるため、びびりによって切削条件が制限され、高能率化が進んでいないのが現状である。ただし、直角肩削りカッタは、その名の通り90°のたち壁と底面を同時に仕上げる必要があるため、切れ刃設計の自由度が低い。そこで、本製品は耐びびり性の向上、低抵抗化による大幅な加工能率UPを達成し、さらにコーナ数増によるコストメリットも兼ね備えた画期的な新製品である。

② 本製品はプロセスダンピング効果を持った全く新しい逃げ面形状や不等ピッチカッタボディを採用することで、大幅にびびりを抑制すると共に、シャープな切れ刃による低抵抗化を実現した。さらに、インサートの基本形状を三角形とし、インサートあたりのコーナ数が増加した上、広い拘束面と最新のねじ寄せ機構の採用により、信頼性と刃先精度も向上した。

③ 耐びびり性の向上、低抵抗化により薄板加工においてびびりがなく従来の切削条件に比べて3倍の加工能率を実現し生産性向上に貢献した。加工能率UPとコーナ数増だけでなく、本製品のインサートは研削レスになっており、超鋼使用量を削減し環境保全に貢献している。

環境調和製品 : 認定番号2014-011

「『TUNG SLOT T/ASV形』の開発」 (株)タンガロイ

① 加工時間短縮が求められる中、溝加工においては、小径長刃長のエンドミルを使用しなければならずボトルネックとなっていた。だが近年は、高能率化を目的としてサイドカッタと多軸複合機を組み合わせ加工するケースが増えてきている。そこで、狭く深い溝を加工する際に懸念される切りくず詰まりとびびりに焦点を当て、これらを抑制することで史上最高の高能率を達成し、かつ低コストなサイドカッタを開発した。

① 加工時間短縮が求められる中、溝加工においては、小径長刃長のエンドミルを使用しなければならずボトルネックとなっていた。だが近年は、高能率化を目的としてサイドカッタと多軸複合機を組み合わせ加工するケースが増えてきている。そこで、狭く深い溝を加工する際に懸念される切りくず詰まりとびびりに焦点を当て、これらを抑制することで史上最高の高能率を達成し、かつ低コストなサイドカッタを開発した。

② 狭く深い溝加工には、切りくず排出性、耐びびり性、高信頼性が求められる。切りくず形状の解析を通して高い切りくず処理性と耐びびり性を兼ね備えた切れ刃形状とするとともに切りくずポケット形状を最適化した。また、特殊な三角形縦インサートを採用することで、高強度、高クランプ安定性を得ながらも6コーナ使用可能となり低コストを実現した。

③ 低抵抗化と切りくず排出性の向上による加工パス数の削減や、多刃化による送り速度アップによって大幅な加工時間の短縮が可能である。特に、多軸複合機と組み合わせることでエンドミルによる溝加工を本工具で置換することができ、さらに大きな効果が期待できる。以上から本工具は、ユーザーの生産性向上に大きく貢献する工具である。

環境調和製品認定番号:2014-002

「鋼旋削用サーメット『NS/GT9530』の開発」 (株)タンガロイ

① 鋼旋削加工用サーメット材種の弱点である耐欠損性を向上させることによって工具寿命の延長と安定化に成功した。(1)ガス雰囲気焼結技術による高硬度と高靱性を両立した平滑強靱層を採用、(2)ミクロな凹凸を低減し、かつ母材被膜界面の密着性を向上させた表面平滑化技術「Premium Tec Ⅱ」を組み合わせた。これにより、従来達成出来なかった断続加工での安定性を実現。生産性向上および超硬合金の一部代替も可能とした。

① 鋼旋削加工用サーメット材種の弱点である耐欠損性を向上させることによって工具寿命の延長と安定化に成功した。(1)ガス雰囲気焼結技術による高硬度と高靱性を両立した平滑強靱層を採用、(2)ミクロな凹凸を低減し、かつ母材被膜界面の密着性を向上させた表面平滑化技術「Premium Tec Ⅱ」を組み合わせた。これにより、従来達成出来なかった断続加工での安定性を実現。生産性向上および超硬合金の一部代替も可能とした。

② 本製品では、(1)焼結中のガス制御により、組成の異なる硬質粒子相を表面と内部で制御、さらにスケルトン(粒子間結合)強化により、硬度を維持しつつ、靱性を内部に対して25%向上(平滑強靱層)、(2)表面のミクロな凹凸を低減し、かつコーティングの密着性を悪化させていた加工変質層を除去し、被膜密着性を従来比で約3倍まで向上(表面平滑化技術)。耐摩耗性向上ばかりでなく、被膜剥離から生じる耐欠損性も向上させた。

③ NS/GT9530は、サーメット材種の永遠の課題である耐欠損性を従来材種と比べて2倍以上改善したことで、機械停止時間および仕上げ工程削減による生産性の向上に大きく貢献した。さらに、WC資源枯渇が叫ばれている昨今、P15グレードの超硬合金製工具の一部代替可能によるWC使用量低減に対して、ユーザー業界だけでなく世界環境にやさしい製品を提供した。

環境調和製品認定2013-021

「内径加工用工具『STICK DUO SPLASH』の開発」 日本特殊陶業(株)

① 「STICK DUO SPLASH」は、極小径内径加工用(最小加工径Φ2.2)の内部給油式スリーブホルダで、クーラント供給が困難な極小内径加工に於いて、刃先先端へのクーラント供給を可能にし、冷却効果による工具摩耗の抑制で高精度・高能率な切削加工を提供する。また、1つのスリーブホルダで、クーラントの供給方法(刃先給油と背面給油)が選択可能で、貫通穴加工に於いては刃先給油で切屑を奥側に排出し、止まり穴加工に於いては背面給油で切屑を手前側に排出する事で、様々な内径加工に対して良好な切屑処理性能を提供する。

① 「STICK DUO SPLASH」は、極小径内径加工用(最小加工径Φ2.2)の内部給油式スリーブホルダで、クーラント供給が困難な極小内径加工に於いて、刃先先端へのクーラント供給を可能にし、冷却効果による工具摩耗の抑制で高精度・高能率な切削加工を提供する。また、1つのスリーブホルダで、クーラントの供給方法(刃先給油と背面給油)が選択可能で、貫通穴加工に於いては刃先給油で切屑を奥側に排出し、止まり穴加工に於いては背面給油で切屑を手前側に排出する事で、様々な内径加工に対して良好な切屑処理性能を提供する。

② 従来の外部給油は穴内部へのクーラント供給が困難な為、十分な冷却効果及び良好な切屑排出が得られず高精度若しく高能率な切削加工の提供が出来なかった。また、従来の内部給油は、吐出時にクーラントが拡散し易い為、特に極小内径加工に於いて、十分な冷却効果及び良好な切屑排出が提供できなかった。「STICK DUO SPLASH」は、クーラント吐出口を半月状にする事で、穴内部への直線的なクーラント供給を可能とし、極小内径加工に於いても十分な冷却効果及び切屑排出を可能とする。また、スリーブホルダを180°回転しクーラント供給方法を選択可能で、貫通穴でも止まり穴でも良好な切屑排出が提供できる。

③ 「STICK DUO SPLASH」は、被削材の難削化に伴う工具寿命の低下や部品の小型化やニヤネットシェープ化に伴う切屑処理性能の低下に対して、高圧クーラント装置の有効活用も含めて、極小径内径加工に於ける工具寿命の延長や切屑処理の改善が可能となり、加工現場に於ける生産性の向上に貢献する。 また、1つのスリーブホルダで、クーラントの供給方法(刃先給油と背面給油)が選択可能で、工具本数の削減できると共に、様々な機械設備の仕様に適用できる様に、3種類のクーラントホース接続に対応可能である。

「アクアドリルEXフラットオイルホールの開発」 (株)不二越

① アクアドリルEXフラットオイルホールは、自動車部品や工作機械部品、産業機械部品などの穴あけ加工に用いられる切削工具である。先端形状を180°完全フラットとすることで、傾斜面や曲面の加工、交差穴加工など多機能な加工を実現している。また、オイルホール付きで穴深さ5Dまでの高能率フラット穴加工に対応し、一般鋼はもちろんのこと、ステンレス鋼やチタン合金等の難削材加工も可能であり、幅広い被削材に適用できる。

① アクアドリルEXフラットオイルホールは、自動車部品や工作機械部品、産業機械部品などの穴あけ加工に用いられる切削工具である。先端形状を180°完全フラットとすることで、傾斜面や曲面の加工、交差穴加工など多機能な加工を実現している。また、オイルホール付きで穴深さ5Dまでの高能率フラット穴加工に対応し、一般鋼はもちろんのこと、ステンレス鋼やチタン合金等の難削材加工も可能であり、幅広い被削材に適用できる。

② 傾斜面への穴あけを行う場合、先端角付きのドリルでは食付き時に横滑りが発生し折損してしまう。そこで、エンドミルで平坦面を加工した後、ドリルで穴あけ加工を行うことが一般的である。本製品は先端形状を180°完全フラットとすることで、従来のドリルでは加工不可能であった傾斜面への一発加工を可能にした。また、通り穴加工では、先端角付きドリルは中心部から被削材を押し広げながら貫通してくるため大きなバリが発生するが、本製品は被削材を押し広げる力が働かず、裏バリを小さく抑制することが出来る。

③ アクアドリルEXフラットオイルホールは、傾斜面への一発加工やバリレス加工により、穴あけ工程の集約が可能であり、大幅なリードタイム短縮を実現する。これにより、機械加工時のエネルギー消費やCo2排出量の低減、および工具使用本数の削減が可能な環境配慮型商品である。

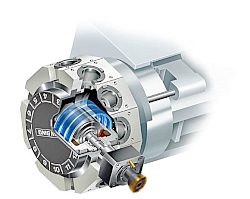

「MC対応トラバース式バルブシート加工工具の開発」 富士精工(株)

① エンジン部品であるシリンダヘッドのバルブシート及びバルブガイド穴を加工する工具において、MC(マシニングセンタ)対応としてプランジ式が大半を占めていた。今回、トラバース式でMC対応を図り、設備の汎用機化と多品種ワークの混流生産化を狙った。対応設備はU軸を搭載したMCであり、U軸単軸でバルブシートのシート面仕上げ加工とバルブガイド穴のリーマ加工を連続して行うことが可能である。

① エンジン部品であるシリンダヘッドのバルブシート及びバルブガイド穴を加工する工具において、MC(マシニングセンタ)対応としてプランジ式が大半を占めていた。今回、トラバース式でMC対応を図り、設備の汎用機化と多品種ワークの混流生産化を狙った。対応設備はU軸を搭載したMCであり、U軸単軸でバルブシートのシート面仕上げ加工とバルブガイド穴のリーマ加工を連続して行うことが可能である。

② 本工程は従来、トラバース式によるシート面仕上げとバルブガイド穴のリーマ加工用に作動軸が2軸必要であり、各軸を各々制御する専用機で加工を行っていた。本製品は上記作動2軸をコンパクト化し、1軸内に集約した為、U軸単軸によるシート面仕上げとバルブガイド穴加工を可能にした。よってインターフェースには汎用的なHSKシャンクを採用することが出来、自動工具交換が可能となった。

③ ユーザー生産体制が多品種少量生産に変わる中で工具の汎用化、自動工具交換化のニーズは強まっている。しかし、トラバース式工具に対しては現状、専用機による設定が多いといえる。本製品の市場投入は、トラバース式を採用するユーザーにおいて汎用機化を後押しするものと考える。

「フジロイFHR92製アップセッタアンビルの開発」 冨士ダイス(株)

① 本開発は自動車工業界向けのアップセッタによる据え込み鍛造による自動車部品の生産性改善を狙ったものである。

① 本開発は自動車工業界向けのアップセッタによる据え込み鍛造による自動車部品の生産性改善を狙ったものである。

② 従来はSKD61製のアップセッタアンビルがあったが、1000℃近くの高温下で使用されるため、酸化、摩耗および変形を比較的早く生じ、頻繁に再研削する必要があり能率的でない問題点があった。これに対し、超硬(熱間用材種)化することで、4倍の長寿命化を達成したものの、費用対効果がよくなかった。弊社はもともとW基合金で、耐酸化性の優れるFHR96を有していたが、さらに耐酸化性、高温硬さおよび高温引張り強さを改善したFHR92を開発、アップセッタアンビルに適用したところ、超硬の5倍、SKD61の20倍の長寿命化を達成。費用対効果が得られたため、採用が広がっている。

③ 自動車部品の生産性を改善するW基耐熱合金の用途を拡大したことは、工業会に対する啓発度は高く、ユーザーおよび社会に対する貢献も大きい。

「AJコーティングの開発」 三菱日立ツール(株)

① 本開発品は、一般鋼に比べ被削性の悪いプリハードン鋼や焼き入れ鋼およびステンレス鋼等の難削材ミーリング加工において、工具の長寿命化や高能率加工を目的として、新組成系のPVDコーティング膜を開発したものである。新開発のAJコーティングを適用したインサート工具は、耐チッピング性や耐溶着性および耐摩耗性が改善され工具の長寿命化と高能率加工で安定した加工を行うことが可能となった。

① 本開発品は、一般鋼に比べ被削性の悪いプリハードン鋼や焼き入れ鋼およびステンレス鋼等の難削材ミーリング加工において、工具の長寿命化や高能率加工を目的として、新組成系のPVDコーティング膜を開発したものである。新開発のAJコーティングを適用したインサート工具は、耐チッピング性や耐溶着性および耐摩耗性が改善され工具の長寿命化と高能率加工で安定した加工を行うことが可能となった。

② 従来のAl含有量の高いAlTiN系のPVDコーティング膜は、耐酸化性や耐溶着性に優れるが、結晶中に軟質な(hcp)構造が析出するため膜の硬度が低下し、耐摩耗性が劣り工具寿命が低下していた。新開発のAJコーティングは、65atm%以上の高いAl含有量と微量添加物による組織制御を行い、硬質な(fcc)構造からなる単層構造のAlTiN系膜を主層とした耐摩耗性および耐チッピング性の高いコーティング膜を新しく開発したものである。

③ (1)難削材ミーリング加工用インサートの新コーティングの性能を高めた点で会員に対し新しい観点を提供した、(2)工具寿命の長寿命化や高能率加工化の点で優れた性能を発揮することでユーザーの加工費の削減に貢献した、(3)高能率加工の実施により加工時間が短縮され消費電力削減の点で環境にやさしい製品を提供した。

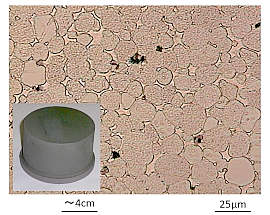

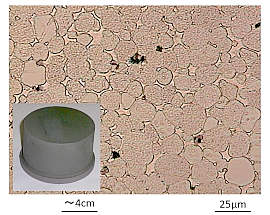

「鋳鉄旋削用CVD材種 MC5005/5015の開発」 三菱マテリアル(株)

① 自動車産業で広く使用される鋳鉄の加工において、生産性向上をねらった高速切削の要求に応えるため、高い耐摩耗性を安定して発揮するCVDコーティング材種を開発した。使用済工具の異常損傷発生プロセスを解明する過程で、MC5015では高強度ダクタイル鋳鉄加工で発生しやすいコーティング剥離およびチッピング抑制に着目、またMC5005では従来に比べて2倍以上に厚膜化したAl2O3層を採用することにより、鋳鉄加工における長寿命化に成功した。

① 自動車産業で広く使用される鋳鉄の加工において、生産性向上をねらった高速切削の要求に応えるため、高い耐摩耗性を安定して発揮するCVDコーティング材種を開発した。使用済工具の異常損傷発生プロセスを解明する過程で、MC5015では高強度ダクタイル鋳鉄加工で発生しやすいコーティング剥離およびチッピング抑制に着目、またMC5005では従来に比べて2倍以上に厚膜化したAl2O3層を採用することにより、鋳鉄加工における長寿命化に成功した。

② 従来コーティング層を厚膜化すると、粒成長により結晶組織が粗大化して耐摩耗性が低下し、あるいは膜の剥離が生じやすくなるという問題点があった。本製品開発では、Al2O3核形成密度を向上させてTiCN- Al2O3層界面の微小ポア発生を低減させる界面強度向上技術、および結晶成長過程における方位コントロールと粒径制御を同時に達成する結晶粒微細化技術を適用した。結果、市販インサートでは世界で最も厚い15ミクロン以上のAl2O3膜を有する材種が実現した。

③ 新開発コーティング技術により、鋳鉄加工領域で加工能率向上および工具寿命の延長を実現した。工作機械の稼働時間短縮や使用工具数を削減につながり、ユーザーの環境負荷低減に貢献できた。またコーテッド超硬合金である本製品は、鋳鉄加工で多用されるセラミックスインサートを置き換えることが可能であり、タングステンリサイクルの観点で、循環型社会の構築に寄与できる。

環境調和製品認定2015-002、003

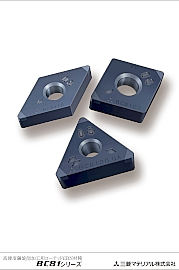

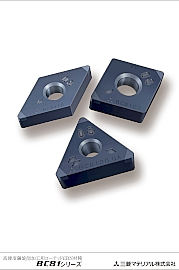

「コーテッドCBN材種 BC8110の開発」 三菱マテリアル(株)

① 本製品は高硬度鋼の旋削加工、特に連続加工において優れた切削性能を長期に亘り発揮することを目的として開発されたコーテッドCBN材種である。一般にCBNを用いた連続加工では、耐摩耗性と耐欠損性にトレードオフの関係が強く、ISO使用分類H01の切削領域では切削長が伸びるにつれ刃先の痛みが進み、チッピングが発生しやすい問題があった。

① 本製品は高硬度鋼の旋削加工、特に連続加工において優れた切削性能を長期に亘り発揮することを目的として開発されたコーテッドCBN材種である。一般にCBNを用いた連続加工では、耐摩耗性と耐欠損性にトレードオフの関係が強く、ISO使用分類H01の切削領域では切削長が伸びるにつれ刃先の痛みが進み、チッピングが発生しやすい問題があった。

② これに対しBC8110ではCBN焼結体中のセラミクスバインダー粒径を従来比の約5分の一に小さくし、また中粒CBNとは別に微粒CBN粒子を焼結体に分散させたことにより、通常直線的に進展するクラックを、直線ではなく放射状に進展させるようにクラックの進展を制御することができた。特殊コーティングと『超微粒バインダー』の組み合わせで、連続切削時の刃先の耐摩耗性と耐チッピング性が大きく向上した。

③ BC8110は従来コーテッドCBN材種に対して連続加工において、耐摩耗性では約1.5倍、耐チッピング性では約1.3倍の切削性能を実現した。難削材である高硬度鋼を安定的に加工し、工具寿命が延長することで加工効率の向上/原価低減に寄与し、顧客に貢献できた。

「新両面インサート式正面フライスWSX445の開発」 三菱マテリアル(株)

① ここ数年、ネガ(両面)インサートで使用可能切れ刃数が2倍となる両面式正面フライスが多数登場したが、従来より存在するポジ(片面)インサートからなる片面式正面フライスよりも切削性能が劣るため、市場での普及は思ったように進んでいなかった。

① ここ数年、ネガ(両面)インサートで使用可能切れ刃数が2倍となる両面式正面フライスが多数登場したが、従来より存在するポジ(片面)インサートからなる片面式正面フライスよりも切削性能が劣るため、市場での普及は思ったように進んでいなかった。

本製品は、経済性に優れる両面式正面フライスでありながら片面式正面フライスに匹敵する性能をもたせることを目標に開発に取り組み、独自の技術によりそれを実現した。

② 従来の両面式正面フライスはインサートの形状が比較的単純な形状なため、それをフライス工具本体に装着した際のすくい角が大きくとれず、結果として切れ味が悪くなっていた。WSX445ではインサートを両面Z形状とする工夫を凝らすことで、本体装着時のすくい角を従来の両面式よりも大きく設計した。この結果、切削抵抗が低減し、片面式正面フライスと同等の切削性能を得ることに成功した。

③ 低動力機械で加工する、あるいは剛性の低い形状の部品を加工する場合、切削抵抗は小さく抑えなければならず、片面式正面フライスしか使用できなかった。今回WSX445が登場したことで、このようなお客様でも経済性に優れる両面式正面フライスの使用が可能となり、大幅なコストダウンに貢献することができた。

平成27年度 環境大賞・環境特別賞・環境活動賞

この賞は、環境自主行動指針に基づいて(1)地球温暖化防止のためのエネルギー起源Co2生産高原単位を削減する活動と、(2)環境汚染防止のための廃棄物の総量削減およびリサイクル率工場活動の両面から2014年度(2013年4月から2014年3月)の環境調査を実施し、その結果を基に厳正に評価したものである。

環境大賞 京セラ(株)川内工場

高レベルの環境マネジメントのもと地球温暖化防止、廃棄物削減の各環境活動に積極的に取り組まれ、組織的な仕組み(基盤)が確立しており、改善の推進力も高く、生産拡大の局面にあっても改善実績を着実に積み重ね、今回の環境調査で総合評価第1位の実績である。

環境特別賞

(1)地球温暖化防止

●(株)田野井製作所

Co2原単位排出量推移結果から、3年以上連続でCo2原単位排出量を削減しており、環境管理活動が継続的に実施され、高い改善効果を出している。

(2)廃棄物対策

●京セラ(株)八日市工場

●京セラ(株)岡谷工場

●三菱マテリアル(株)筑波製作所

●住友電工ハードメタル(株)

廃棄物対策の活動を継続的に取組み、3年連続で再資源化率99.9%以上のゼロエミッションを達成し、かつ再資源化100を維持できるレベルに到達した。

(3)環境活動賞

「給水ポンプのインバータ制御運転による省エネ化」オーエスジー(株)

「汚泥有価物化による産業廃棄物削減」京セラ(株)

「LEDランプの導入による省エネ」京セラ(株)

「キャンペーン用商品パンフレット作成環境改善」ダイジェット工業(株)

「再生可能エネルギー(太陽光発電設備)の導入」(株)タンガロイ

「砥石リサイクル拡大による産廃埋立率の削減」(株)不二越

「コンプレッサ停止タイマーによる消費電力の低減」富士精工(株)

「空調機更新に伴う室内機送風配管のループ化」富士精工(株)

「圧縮空気配管見直しによる電力削減」三菱マテリアル(株)

上記9案件は定量的改善効果があり、独自の総意工夫内容が盛り込まれ、さらに会員企業への啓発につながるものである。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、高送り加工用ラジアスカッタ「AJXシリーズ」の難削材加工用にブレーカを追加し、このほど販売開始した。

三菱マテリアル 加工事業カンパニー(カンパニープレジデント=鶴巻二三男氏)は、高送り加工用ラジアスカッタ「AJXシリーズ」の難削材加工用にブレーカを追加し、このほど販売開始した。

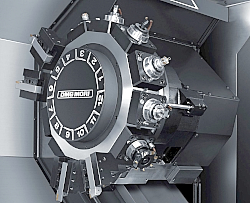

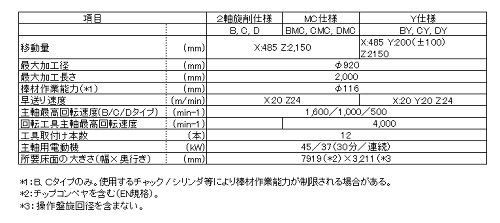

DMG森精機が、高剛性・高精度CNC旋盤NLX 6000シリーズの心間2000タイプであるNLX 6000|2000の販売をこのほど開始した。NLX 6000|2000は、多種多様なワークに対応する3種類の主軸をラインアップしており、航空機部品及びエネルギー分野での大径・シャフトワーク加工に最適な大型精密CNCターニングセンタである。

DMG森精機が、高剛性・高精度CNC旋盤NLX 6000シリーズの心間2000タイプであるNLX 6000|2000の販売をこのほど開始した。NLX 6000|2000は、多種多様なワークに対応する3種類の主軸をラインアップしており、航空機部品及びエネルギー分野での大径・シャフトワーク加工に最適な大型精密CNCターニングセンタである。

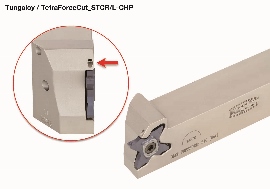

タンガロイ(社長=木下 聡氏)は、4コーナ溝入れ加工用工具『TetraForceCut』(テトラフォースカット)に高圧クーラント内部給油用穴付きホルダ『STCR/L-CHP』を拡充し、このほど全国で発売を開始した。

タンガロイ(社長=木下 聡氏)は、4コーナ溝入れ加工用工具『TetraForceCut』(テトラフォースカット)に高圧クーラント内部給油用穴付きホルダ『STCR/L-CHP』を拡充し、このほど全国で発売を開始した。 セコ・ツールズがこのほど開発した GL 接続を、Steadyline モジュラー防振工具バーシステム対応の多方向旋削工具(MDT)交換可能ヘッド新製品に組み込んだ。

セコ・ツールズがこのほど開発した GL 接続を、Steadyline モジュラー防振工具バーシステム対応の多方向旋削工具(MDT)交換可能ヘッド新製品に組み込んだ。 モリテックス(社長=佐藤隆雄氏)は、両側テレセントリックレンズ「MTL」シリーズの販売をこのほど開始した。同社では、半導体製造装置や液晶製造装置、電子部品実装機、工場のライン監視、製造ラインなどの画像処理関連分野向けに、光源装置や光ファイバライトガイド、マシンマイクロレンズ(MML)、CCTVレンズ、LED照明装置、CCDカメラなどの光学系部品を組み合わせたマシンビジョンシステムを販売し、広く産業界で利用されている。

モリテックス(社長=佐藤隆雄氏)は、両側テレセントリックレンズ「MTL」シリーズの販売をこのほど開始した。同社では、半導体製造装置や液晶製造装置、電子部品実装機、工場のライン監視、製造ラインなどの画像処理関連分野向けに、光源装置や光ファイバライトガイド、マシンマイクロレンズ(MML)、CCTVレンズ、LED照明装置、CCDカメラなどの光学系部品を組み合わせたマシンビジョンシステムを販売し、広く産業界で利用されている。

① 本開発は焼入れ鋼(~HRC70)に対して精度の高い(H7程度)の深穴加工(10~30D程度)を狙ったものである。本製品は焼入れの後の金型の高精度深穴加工等を目的として、刃先部に特殊な刃型を採用し、先端角を90度にするとともに3枚刃を採用し以前の常識を覆して高速で高精度(H7)の深穴加工を可能にした。

① 本開発は焼入れ鋼(~HRC70)に対して精度の高い(H7程度)の深穴加工(10~30D程度)を狙ったものである。本製品は焼入れの後の金型の高精度深穴加工等を目的として、刃先部に特殊な刃型を採用し、先端角を90度にするとともに3枚刃を採用し以前の常識を覆して高速で高精度(H7)の深穴加工を可能にした。 ① タップ加工においては、折損・欠け、ねじ精度の不良などが発生しやすい。タップは1回転当たりの送りが固定されているため、エンドミル等の回転工具と比べ切削速度の適応領域が狭い。従って被削材など使用環境に応じて使い分け、トラブルを回避していることが背景にあるが、その一因は工具選定にあることが多い。こういった問題点に対して、安定した切りくず排出性を持ち、幅広い被削材、切削速度領域や工作機械、切削油剤などに対応できる画期的な製品、Aタップを開発した。

① タップ加工においては、折損・欠け、ねじ精度の不良などが発生しやすい。タップは1回転当たりの送りが固定されているため、エンドミル等の回転工具と比べ切削速度の適応領域が狭い。従って被削材など使用環境に応じて使い分け、トラブルを回避していることが背景にあるが、その一因は工具選定にあることが多い。こういった問題点に対して、安定した切りくず排出性を持ち、幅広い被削材、切削速度領域や工作機械、切削油剤などに対応できる画期的な製品、Aタップを開発した。 ① 本開発は航空・宇宙、エネルギー産業界向けに、ニッケル基耐熱合金の加工による生産効率改善を狙いとしたものである。耐熱合金の高速加工にはウィスカタイプの工具が多く使用されるが、本製品は結晶組成・結晶組織を最適化することで、極めて高い切削性能を発揮させることに成功しており、同分野にサイアロン工具の適用を可能としている。高能率加工による生産コストの削減により産業の飛躍発展に貢献できることを確信する。

① 本開発は航空・宇宙、エネルギー産業界向けに、ニッケル基耐熱合金の加工による生産効率改善を狙いとしたものである。耐熱合金の高速加工にはウィスカタイプの工具が多く使用されるが、本製品は結晶組成・結晶組織を最適化することで、極めて高い切削性能を発揮させることに成功しており、同分野にサイアロン工具の適用を可能としている。高能率加工による生産コストの削減により産業の飛躍発展に貢献できることを確信する。 ① 自動車部品、産業機械部品の加工における加工能率、製品精度、品質に対する要求は年々厳しくなっている。また、加工条件に対しても様々な条件が適応されている。このような状況において汎用的に使用いただけるよう耐摩耗性と耐欠損性のバランスに優れた材質とすることを目標に開発を行った。さらに高温特性を向上させ、被削材との親和性を抑制することにも取り組んだ。これらの結果、高安定性と高品位な仕上げ面の両立を可能にした新サーメット工具材料TN620/PV720の実用化に至った。

① 自動車部品、産業機械部品の加工における加工能率、製品精度、品質に対する要求は年々厳しくなっている。また、加工条件に対しても様々な条件が適応されている。このような状況において汎用的に使用いただけるよう耐摩耗性と耐欠損性のバランスに優れた材質とすることを目標に開発を行った。さらに高温特性を向上させ、被削材との親和性を抑制することにも取り組んだ。これらの結果、高安定性と高品位な仕上げ面の両立を可能にした新サーメット工具材料TN620/PV720の実用化に至った。 ① 幅の狭い深溝の加工や、切断加工領域でのユーザーニーズは、トラブルフリーで問題なく加工できることである。したがって切屑が溝内でつまることなく、溝から円滑に排出されることが先ず求められる。またワークの特性から工具の突出しが長くなることがあるが、高い切削条件でびびりのない高精度の加工が要求される。本開発はこの領域において、切屑つまりのない加工と、高いテーブル送りを可能にした。

① 幅の狭い深溝の加工や、切断加工領域でのユーザーニーズは、トラブルフリーで問題なく加工できることである。したがって切屑が溝内でつまることなく、溝から円滑に排出されることが先ず求められる。またワークの特性から工具の突出しが長くなることがあるが、高い切削条件でびびりのない高精度の加工が要求される。本開発はこの領域において、切屑つまりのない加工と、高いテーブル送りを可能にした。 ① 新コーテッドCBN材種BNC2010/BNC2020は焼入鋼加工におけるCBN工具の寿命と信頼性向上を狙い開発された。BNC2010は従来材種に比べ耐境界摩耗性に優れる母材と膜を有し、良好な加工面粗さが維持できるため、高精度加工における長寿命化が可能である。BNC2020は強靭な母材と密着力に優れる膜を有し、断続加工や高負荷加工などあらゆる加工で寿命の安定長寿命化を実現する。

① 新コーテッドCBN材種BNC2010/BNC2020は焼入鋼加工におけるCBN工具の寿命と信頼性向上を狙い開発された。BNC2010は従来材種に比べ耐境界摩耗性に優れる母材と膜を有し、良好な加工面粗さが維持できるため、高精度加工における長寿命化が可能である。BNC2020は強靭な母材と密着力に優れる膜を有し、断続加工や高負荷加工などあらゆる加工で寿命の安定長寿命化を実現する。 ① 近年ステンレス鋼の需要量が増加しているが、高能率・安定加工が困難なことから「難削材」の一つに分類される。その対応のため、当社は新CVD コーティング技術「Absotech Platinum」を適用した「AC6030M」、新PVDコーティング技術「Absotech Bronze」を適用した「AC6040M」と粗切削用ブレーカ「EM型」を開発した。「AC6030M」は高い耐摩耗性と耐チッピング性を有する一般加工用材種で、「AC6040M」は優れた耐欠損性を有する断続加工用材種である。

① 近年ステンレス鋼の需要量が増加しているが、高能率・安定加工が困難なことから「難削材」の一つに分類される。その対応のため、当社は新CVD コーティング技術「Absotech Platinum」を適用した「AC6030M」、新PVDコーティング技術「Absotech Bronze」を適用した「AC6040M」と粗切削用ブレーカ「EM型」を開発した。「AC6030M」は高い耐摩耗性と耐チッピング性を有する一般加工用材種で、「AC6040M」は優れた耐欠損性を有する断続加工用材種である。 ① 1.本開発は金型加工及び部品加工業界向けの荒加工の大幅な能率改善を狙った、高切込み高送りが可能な刃先交換式工具である。

① 1.本開発は金型加工及び部品加工業界向けの荒加工の大幅な能率改善を狙った、高切込み高送りが可能な刃先交換式工具である。 ① 高能率化は、すべての切削工具において大命題であるが、直角肩削り加工において、加工中は工具軸に対して、横方向の振動・抵抗を大きく受けるため、びびりによって切削条件が制限され、高能率化が進んでいないのが現状である。ただし、直角肩削りカッタは、その名の通り90°のたち壁と底面を同時に仕上げる必要があるため、切れ刃設計の自由度が低い。そこで、本製品は耐びびり性の向上、低抵抗化による大幅な加工能率UPを達成し、さらにコーナ数増によるコストメリットも兼ね備えた画期的な新製品である。

① 高能率化は、すべての切削工具において大命題であるが、直角肩削り加工において、加工中は工具軸に対して、横方向の振動・抵抗を大きく受けるため、びびりによって切削条件が制限され、高能率化が進んでいないのが現状である。ただし、直角肩削りカッタは、その名の通り90°のたち壁と底面を同時に仕上げる必要があるため、切れ刃設計の自由度が低い。そこで、本製品は耐びびり性の向上、低抵抗化による大幅な加工能率UPを達成し、さらにコーナ数増によるコストメリットも兼ね備えた画期的な新製品である。 ① 加工時間短縮が求められる中、溝加工においては、小径長刃長のエンドミルを使用しなければならずボトルネックとなっていた。だが近年は、高能率化を目的としてサイドカッタと多軸複合機を組み合わせ加工するケースが増えてきている。そこで、狭く深い溝を加工する際に懸念される切りくず詰まりとびびりに焦点を当て、これらを抑制することで史上最高の高能率を達成し、かつ低コストなサイドカッタを開発した。

① 加工時間短縮が求められる中、溝加工においては、小径長刃長のエンドミルを使用しなければならずボトルネックとなっていた。だが近年は、高能率化を目的としてサイドカッタと多軸複合機を組み合わせ加工するケースが増えてきている。そこで、狭く深い溝を加工する際に懸念される切りくず詰まりとびびりに焦点を当て、これらを抑制することで史上最高の高能率を達成し、かつ低コストなサイドカッタを開発した。 ① 鋼旋削加工用サーメット材種の弱点である耐欠損性を向上させることによって工具寿命の延長と安定化に成功した。(1)ガス雰囲気焼結技術による高硬度と高靱性を両立した平滑強靱層を採用、(2)ミクロな凹凸を低減し、かつ母材被膜界面の密着性を向上させた表面平滑化技術「Premium Tec Ⅱ」を組み合わせた。これにより、従来達成出来なかった断続加工での安定性を実現。生産性向上および超硬合金の一部代替も可能とした。

① 鋼旋削加工用サーメット材種の弱点である耐欠損性を向上させることによって工具寿命の延長と安定化に成功した。(1)ガス雰囲気焼結技術による高硬度と高靱性を両立した平滑強靱層を採用、(2)ミクロな凹凸を低減し、かつ母材被膜界面の密着性を向上させた表面平滑化技術「Premium Tec Ⅱ」を組み合わせた。これにより、従来達成出来なかった断続加工での安定性を実現。生産性向上および超硬合金の一部代替も可能とした。 ① 「STICK DUO SPLASH」は、極小径内径加工用(最小加工径Φ2.2)の内部給油式スリーブホルダで、クーラント供給が困難な極小内径加工に於いて、刃先先端へのクーラント供給を可能にし、冷却効果による工具摩耗の抑制で高精度・高能率な切削加工を提供する。また、1つのスリーブホルダで、クーラントの供給方法(刃先給油と背面給油)が選択可能で、貫通穴加工に於いては刃先給油で切屑を奥側に排出し、止まり穴加工に於いては背面給油で切屑を手前側に排出する事で、様々な内径加工に対して良好な切屑処理性能を提供する。

① 「STICK DUO SPLASH」は、極小径内径加工用(最小加工径Φ2.2)の内部給油式スリーブホルダで、クーラント供給が困難な極小内径加工に於いて、刃先先端へのクーラント供給を可能にし、冷却効果による工具摩耗の抑制で高精度・高能率な切削加工を提供する。また、1つのスリーブホルダで、クーラントの供給方法(刃先給油と背面給油)が選択可能で、貫通穴加工に於いては刃先給油で切屑を奥側に排出し、止まり穴加工に於いては背面給油で切屑を手前側に排出する事で、様々な内径加工に対して良好な切屑処理性能を提供する。 ① アクアドリルEXフラットオイルホールは、自動車部品や工作機械部品、産業機械部品などの穴あけ加工に用いられる切削工具である。先端形状を180°完全フラットとすることで、傾斜面や曲面の加工、交差穴加工など多機能な加工を実現している。また、オイルホール付きで穴深さ5Dまでの高能率フラット穴加工に対応し、一般鋼はもちろんのこと、ステンレス鋼やチタン合金等の難削材加工も可能であり、幅広い被削材に適用できる。

① アクアドリルEXフラットオイルホールは、自動車部品や工作機械部品、産業機械部品などの穴あけ加工に用いられる切削工具である。先端形状を180°完全フラットとすることで、傾斜面や曲面の加工、交差穴加工など多機能な加工を実現している。また、オイルホール付きで穴深さ5Dまでの高能率フラット穴加工に対応し、一般鋼はもちろんのこと、ステンレス鋼やチタン合金等の難削材加工も可能であり、幅広い被削材に適用できる。 ① エンジン部品であるシリンダヘッドのバルブシート及びバルブガイド穴を加工する工具において、MC(マシニングセンタ)対応としてプランジ式が大半を占めていた。今回、トラバース式でMC対応を図り、設備の汎用機化と多品種ワークの混流生産化を狙った。対応設備はU軸を搭載したMCであり、U軸単軸でバルブシートのシート面仕上げ加工とバルブガイド穴のリーマ加工を連続して行うことが可能である。

① エンジン部品であるシリンダヘッドのバルブシート及びバルブガイド穴を加工する工具において、MC(マシニングセンタ)対応としてプランジ式が大半を占めていた。今回、トラバース式でMC対応を図り、設備の汎用機化と多品種ワークの混流生産化を狙った。対応設備はU軸を搭載したMCであり、U軸単軸でバルブシートのシート面仕上げ加工とバルブガイド穴のリーマ加工を連続して行うことが可能である。 ① 本開発は自動車工業界向けのアップセッタによる据え込み鍛造による自動車部品の生産性改善を狙ったものである。

① 本開発は自動車工業界向けのアップセッタによる据え込み鍛造による自動車部品の生産性改善を狙ったものである。 ① 本開発品は、一般鋼に比べ被削性の悪いプリハードン鋼や焼き入れ鋼およびステンレス鋼等の難削材ミーリング加工において、工具の長寿命化や高能率加工を目的として、新組成系のPVDコーティング膜を開発したものである。新開発のAJコーティングを適用したインサート工具は、耐チッピング性や耐溶着性および耐摩耗性が改善され工具の長寿命化と高能率加工で安定した加工を行うことが可能となった。

① 本開発品は、一般鋼に比べ被削性の悪いプリハードン鋼や焼き入れ鋼およびステンレス鋼等の難削材ミーリング加工において、工具の長寿命化や高能率加工を目的として、新組成系のPVDコーティング膜を開発したものである。新開発のAJコーティングを適用したインサート工具は、耐チッピング性や耐溶着性および耐摩耗性が改善され工具の長寿命化と高能率加工で安定した加工を行うことが可能となった。 ① 自動車産業で広く使用される鋳鉄の加工において、生産性向上をねらった高速切削の要求に応えるため、高い耐摩耗性を安定して発揮するCVDコーティング材種を開発した。使用済工具の異常損傷発生プロセスを解明する過程で、MC5015では高強度ダクタイル鋳鉄加工で発生しやすいコーティング剥離およびチッピング抑制に着目、またMC5005では従来に比べて2倍以上に厚膜化したAl2O3層を採用することにより、鋳鉄加工における長寿命化に成功した。

① 自動車産業で広く使用される鋳鉄の加工において、生産性向上をねらった高速切削の要求に応えるため、高い耐摩耗性を安定して発揮するCVDコーティング材種を開発した。使用済工具の異常損傷発生プロセスを解明する過程で、MC5015では高強度ダクタイル鋳鉄加工で発生しやすいコーティング剥離およびチッピング抑制に着目、またMC5005では従来に比べて2倍以上に厚膜化したAl2O3層を採用することにより、鋳鉄加工における長寿命化に成功した。 ① 本製品は高硬度鋼の旋削加工、特に連続加工において優れた切削性能を長期に亘り発揮することを目的として開発されたコーテッドCBN材種である。一般にCBNを用いた連続加工では、耐摩耗性と耐欠損性にトレードオフの関係が強く、ISO使用分類H01の切削領域では切削長が伸びるにつれ刃先の痛みが進み、チッピングが発生しやすい問題があった。

① 本製品は高硬度鋼の旋削加工、特に連続加工において優れた切削性能を長期に亘り発揮することを目的として開発されたコーテッドCBN材種である。一般にCBNを用いた連続加工では、耐摩耗性と耐欠損性にトレードオフの関係が強く、ISO使用分類H01の切削領域では切削長が伸びるにつれ刃先の痛みが進み、チッピングが発生しやすい問題があった。 ① ここ数年、ネガ(両面)インサートで使用可能切れ刃数が2倍となる両面式正面フライスが多数登場したが、従来より存在するポジ(片面)インサートからなる片面式正面フライスよりも切削性能が劣るため、市場での普及は思ったように進んでいなかった。

① ここ数年、ネガ(両面)インサートで使用可能切れ刃数が2倍となる両面式正面フライスが多数登場したが、従来より存在するポジ(片面)インサートからなる片面式正面フライスよりも切削性能が劣るため、市場での普及は思ったように進んでいなかった。

さて、新商品といえば、今回、大型工具の工具室から移送とマガジンの脱着を安全かつ用意にした省スペースで大容量のラック式マガジン「TOOLTECH」が展示されていた。この巨大なツールマガジンの特長は、作業者が従来、手で取り付けていた40kgの重量工具も工具室で専用治具を用いてツールカートにセットして移送し、マガジンへカートをそのまま直接ドッキングするだけで安全&簡単に工具交換できることである。しかも、長さ・外径サイズの異なる大・小径工具の収納場所を仕分けすることにより、スペース効率を格段に向上させ、大幅な省スペースを実現している。また、タッチパネル式のマガジン操作盤を標準搭載し、画面切替、データの選択入力がタッチ操作で直感的に行える。

さて、新商品といえば、今回、大型工具の工具室から移送とマガジンの脱着を安全かつ用意にした省スペースで大容量のラック式マガジン「TOOLTECH」が展示されていた。この巨大なツールマガジンの特長は、作業者が従来、手で取り付けていた40kgの重量工具も工具室で専用治具を用いてツールカートにセットして移送し、マガジンへカートをそのまま直接ドッキングするだけで安全&簡単に工具交換できることである。しかも、長さ・外径サイズの異なる大・小径工具の収納場所を仕分けすることにより、スペース効率を格段に向上させ、大幅な省スペースを実現している。また、タッチパネル式のマガジン操作盤を標準搭載し、画面切替、データの選択入力がタッチ操作で直感的に行える。 大型複合部品に対応するため旋削や特殊加工機能を実装したフラッグシップ立形5軸加工機「VARIAXIS i-1050T」が展示されていた。この新の技術的特長は、ワンチャッキングで多面加工はもちろん、同時5軸制御加工から旋削加工までの連続加工が可能で、シリーズ最大級のφ1250mmの大型ワークが加工可能であることと、ダンデム駆動の高剛性チルトロータリーテーブルがあること。画面ガイダンスに沿った変数入力のみで簡単に計測プログラムが作成可能で5軸加工精度の必要な関係寸法と瞬時に補正するといった優位性を持つマシンだ。なんと、ヨーロッパでも先進的な大学のひとつであるドイツアーヘン工科大学では同社の「VARIAXIS i-600」が世界最先端の研究に使われている。

大型複合部品に対応するため旋削や特殊加工機能を実装したフラッグシップ立形5軸加工機「VARIAXIS i-1050T」が展示されていた。この新の技術的特長は、ワンチャッキングで多面加工はもちろん、同時5軸制御加工から旋削加工までの連続加工が可能で、シリーズ最大級のφ1250mmの大型ワークが加工可能であることと、ダンデム駆動の高剛性チルトロータリーテーブルがあること。画面ガイダンスに沿った変数入力のみで簡単に計測プログラムが作成可能で5軸加工精度の必要な関係寸法と瞬時に補正するといった優位性を持つマシンだ。なんと、ヨーロッパでも先進的な大学のひとつであるドイツアーヘン工科大学では同社の「VARIAXIS i-600」が世界最先端の研究に使われている。 ユキワ精工(社長=酒巻和男氏)は、BT40マシニングセンタ搭載に最適なCNC傾斜円テーブル「TNT250」を発売し、CNC傾斜円テーブルに新ラインナップを追加した。

ユキワ精工(社長=酒巻和男氏)は、BT40マシニングセンタ搭載に最適なCNC傾斜円テーブル「TNT250」を発売し、CNC傾斜円テーブルに新ラインナップを追加した。

バリ取り大学が12月2日(水)~4(金)に東京ビッグサイトにおいて、「表面仕上げ・バリ取り加工技術展」(国際ロボット展の併設展となる、ものづくりマッチングJapanの中の専門技術展として開催)を開催し、併催行事として「バリ取り大学専門セミナー」を行った。

バリ取り大学が12月2日(水)~4(金)に東京ビッグサイトにおいて、「表面仕上げ・バリ取り加工技術展」(国際ロボット展の併設展となる、ものづくりマッチングJapanの中の専門技術展として開催)を開催し、併催行事として「バリ取り大学専門セミナー」を行った。