ニュース

芝浦機械 プラスチック成形品仕上げに新提案! 射出成形後工程の省人化を実現する「樹脂成形品バリ処理システム」を開発

芝浦機械は、このほどプラスチック成形部品の生産効率向上と不良率低減を目的に、メトロ電気工業の「オレンジヒート®」をベースに開発したプラスチック専用カーボンヒーターとロボット技術を組み合わせた「樹脂成形品バリ処理システム」を開発した。

これまで自動車外装部品をはじめとするプラスチック成形品のバリ除去は、バーナーやカッターを使った手作業が一般的でした。しかし、時間と労力がかかるうえに、不良品発生や防災上のリスク、作業者の安全面で課題があったことを受け、同社では、「オレンジヒート®」を含む新たなヒーター技術とロボット制御を組み合わせ、後工程の自動化による作業効率向上と品質向上を図った。

樹脂成形品バリ処理システムの主な特長

このシステムは、射出成形品のパーティングラインに生じる糸バリや外観不良を自動で高精度に処理するソリューション。特許技術を活用した専用カーボンヒーター「オレンジヒート®」とロボット技術を組み合わせることでバリ除去工程の無人化が可能となる。手作業を無くすことで作業者の負担軽減及びフルオートメーションを実現する。高効率で局所高速加熱が可能なカーボンヒーターは加工時間を短縮し、省エネルギーに貢献する。幅広い種類のプラスチックに適用できるため、自動車用各種部品、家電、玩具などのプラスチック製品の安全性と品質を向上させる。

■導入メリット

•特許技術を活用した正確な照射制御

高精度の加熱制御によりパーティングラインのバリ処理や外観不良を低減し、製品品質を向上させる。

•安全性の向上

直火を使用しないため作業現場の安全性が高まり、設備災害リスクを最小化する。

•作業の自動化と省人化

ロボットによる安定した加工により、高品質な仕上げと作業負担軽減を同時に実現する。

•環境負荷の低減

エネルギー消費を抑えた高効率加熱技術により、CO₂排出量削減に貢献する。

なお、このシステムは、2025年6月4日(水)~6日(金)まで、同社沼津工場、御殿場工場で開催する「第19回芝浦機械グループソリューションフェア2025」に出展する。

アマダグループ 「アマダ・グローバルイノベーションセンター(AGIC)」で特別イベント開催中!

アマダグループは伊勢原本社内の「アマダ・グローバルイノベーションセンター(AGIC)」で特別イベントとして新たなマシンとソリューションを披露するとともに各種セミナーを開催中である。同イベントは5月15日から約1カ月半実施する。

「製造業は慢性的な人手不足にあり、自動化やスキルレス製造業は慢性的な人手不足にあり、自動化やスキルレスへの対応が急務となっている。」と同社。これらの対応に向けた最新のマシンとテクノロジーを体感するとともに、顧客へ最適なソリューションを紹介している。

今回は、全工程の自動化と工場全体の見える化の提案として、AMRによるマシンや工程間の自動化と、製造 DXを組み合わせたソリューションを紹介。昨年の JIMTOFで初披露した、26kW高出力自社製ファイバーレーザ発振器を搭載したファイバーレーザマシン「 REGIUS-3015AJe」を展示。棚システムとテイクアウトローダーを接続し、素材供給から製品仕分けまで自動化している。さらに仕分けされた製品は自律搬送型ロボット「 AMTES-500」がバッファー ステーションを経由し、ベンディング自動化システム「 EGB-1303ARse」に自動配膳する。これらに加え、製造DXソリューション「 LIVLOTS」がマシン間のデータ連携を可能とし、工場全体の見える化と高効率な自動化運用を提案している。

見どころは、厚板の安定・高品質切断のご提案として、9kW高輝度、高品質、高出力ファイバーレーザ発振器を搭載した「VENTIS-3015AJe」を国内初披露。アマダ独自の軌跡ビームコントロール技術であるLBCテクノロジーの高出力化により、厚板レーザ加工のパフォーマンスを向上。さらに、棚システムの接続により長時間連続運転を実現する。

他にも溶接の省力化、スキルレス化の提案として、協働ロボットから産業ロボットまで、段階的なレーザ溶接自動化システムを一堂に展示。高精度・高品位な加工を実現 する最新の溶接技術で、変化の大きいモノづくりのニーズに応えている。

主な見どころ

マザック財団 2024事業年度 研究助成・優秀論文表彰・国際会議助成の対象決定 表彰式を行う

マザック財団(理事長:棚橋祐氏)がこのほど、2024事業年度(2024年4月~2025年3月)の研究助成・優秀論文表彰・国際会議助成の対象が決定したと発表した。2024年9月1日~11月30日の募集期間に大学や研究機関などからの応募を受付け、審査を経て研究助成21件、優秀論文表彰18件、国際会議助成3件の計42件を選定した。

(1)研究助成

申請総数45 件の中から21 件を研究助成対象に選定した。

<代表例:名古屋大学 助教 李 炅耆(イ キョンキ)>

■研究テーマ

『工具動剛性を用いた新たなびびり振動抑制技術の提案』

■内容

旋削加工での再生びびりを抑制する新たな技術の提案である。再生びびり抑制の従来技術として、主軸の回転数を変動させる方法があったが、短時間での主軸の加減速は難しく、そのため高速加工時には対応できなかった。その問題点を解決するべく、その抑制原理に着目して工具側で対応しようとするもので、工具ホルダのクランプ部に応答性能の高い圧電素子を組み込み、クランプ力を変動することで工具の動剛性を変化させびびりを抑制するという手法の研究である。

(2)優秀論文表彰

応募総数25 件の中から18 件を優秀論文表彰に選定した。

<代表例:東京大学 大学院生 手嶋 勇太(テシマ ユウタ)>

■論文のテーマ

『工作機械における熱的誤差の推定のための低次元モデルに基づくセンサ配置戦略』

■内容

熱変位補正のための温度センサの位置を決める手法を提案している。機械の特性を変化させずに構造モデルを簡略化する有限要素モデルの低次元化に基づいて、各測温点が機械の熱変位に与える影響を定量的に定義した。これにより、多数のセンサを実際に取り付けることなく、解析のみによって影響度の高い測温箇所を同定できる。そして実際に検証を行い、センサ数を302 個から150 個に半減しても熱変位を精度よく推定できた。

(3) 国際会議助成

8件の申請の中から、3件を国際会議助成対象に選定した。

遊びのオリンピック「「WAZA-One GP(ワザワングランプリ)2025」

遊びのオリンピック「WAZA-One GP(ワザワングランプリ)2025」が6月21日(土)、福山市総合体育館「エフピコアリーナふくやま」(広島県福山市千代田町1-1-2)で開催される。対象は小学生以下およびその保護者。入場料・参加は無料(当日別途材料を購入)。

WAZA-One GPとは、昔の遊び(ビー玉、紙ヒコーキ、めんこ、ベーゴマ、紙とんぼ)活性度の高いルールで統一し、遊びの〝技〟を競う大会で、2008年より開催し、今回で15回目を迎える。例年1000名以上が来場している。

競技種目は、①ビー玉、②ベーゴマ、③めんこ、④紙とんぼ、⑤折り紙ヒコーキ、⑥ペーパーロケット(ペーパーロケットは技-1検定と体験チャレンジのみ)となっている。

【名称】遊びのオリンピック2023「WAZA-One GP」

【日時】2025年6月21日(土)9:00~15:00

【場所】福山市総合体育館「エフピコアリーナふくやま」(広島県福山市千代田町1-1-2)

DMG森精機 米国関税は軽微、欧州の需要回復に期待!

DMG森精機(社長:森 雅彦氏)は、2025年12月期第1四半期(1月~3月)の連結決算を発表した。 当第1四半期連結業績は、売上収益1,140億円、営業利益18億円、税引前四半期利益4億円、親会社の所有者に帰属する四半期利益2億円となった。 当第1四半期の連結受注額は、1,207億円となり、前四半期(2024年10~12月)比で5.4%増と回復した。顧客からの引合いは一定数あり、需要は底打ちから徐々に回復しつつある。特に、大手企業のプロジェクトは計画どおり進んでおり、機械1台当たりの受注単価が、2024年度平均の71.0百万円から78.5百万円へと大きく伸長した。また、スペアパーツ、メンテナンス・リペア・オーバーホール、エンジニアリング部門の受注額は、連結受注額の25%と前年度同水準で安定的に推移している。 地域別受注額は、ドイツを除くEMEA(欧州・中東・アフリカ)が前四半期(2024年10~12月)比13%増と順調に増加した。その他の地域は、概ね同等水準を確保した。産業別の需要は、民間航空機、宇宙、発電機器、エネルギーを含むインフラ関連向けが堅調に推移している。 当年度の連結受注見通しについては、期初計画どおり前年度比6.9%増の5,300億円を見込んでいる。機械本体の受注残高は、2024年12月末の2,180億円から、2025年3月末には2,235億円へと増加した。この受注残を計画どおり納入・売上計上し、当年度の売上計画を確実に達成していく。 同社は、工程集約・自動化・DX・GXにより、顧客へより付加価値の高いソリューションを提供し生産性を向上させること、これにより環境負荷を低減させ持続可能な社会にも貢献するといった、MX(マシニング・トランスフォーメーション)を推進している。MX推進をさらに加速させ、サステナブルな社会へ貢献すると同時に、顧客とともに持続的成長を目指す。 2025年度(2025年1~12月)の連結業績予想については、「2024年12月 決算短信」で公表したとおり、売上収益5,100億円、営業利益380億円、親会社の所有者に帰属する当期利益200億円である。なお、米国による相互関税の当期業績への影響は軽微と判断している。

ダイジェット工業 増収増益!

ダイジェット工業(社長:生悦住 歩氏)は、2025年3月期(2024年4月1日~2025年3月31日)の連結決算を発表した。 同社グループを取り巻く経営環境は、地政学リスクの高まり、中国経済の減速懸念、円安進行による物価上昇が及ぼす影響などで先行き不透明な状況が続いている。さらには米国による関税引き上げの影響により、自動車産業等で輸出や生産の減速懸念が高まり、注視していく必要がある。 このような情勢下で同社グループは、国内外の展示会に積極的に出展するとともに、超硬シャンクアーバー「頑固一徹」を使用する顧客を対象とした会員制クラブ「頑固クラブ」に多数の加入があり、顧客ニーズの吸い上げに注力した。 切削工具では、小径・多刃仕様荒加工工具SKSエクストリーム「EXSKS05形」の低抵抗PLインサート、高能率アルミ加工用工具エアロチッパーミニ「MAM/AMX形」のDLCコートインサート、刃先交換式ドリル「TAEZドリル」のプリハードン鋼用インサート、モジュラーヘッドタイプ等、顧客ニーズに応えたラインナップを追加し、販売の拡大に努めた。また、耐摩耗工具については、同社独自の開発材料である高硬度・高抗折力合金素材において、高硬度と高強度の両立を実現し、耐摩耗性・耐衝撃性の両分野での特長を活かして、従来の金型素材では対応しづらい、EVやHEV用電池ケース金型等で成果を挙げ、販路を拡げた。 その結果、連結売上高は前年同期比5.4%増の8,793百万円となった。収益面では、売上高の増加や売上原価率が改善したことなどにより、営業利益は前年同期比95.5%増の219百万円、経常利益は同12.3%増の195百万円、親会社株主に帰属する当期純利益は205百万円(前年同期の親会社株主に帰属する当期純損失130百万円)となった。 製品別売上高は、焼肌チップが前年同期比5.0%増の556百万円、切削工具は同5.6%増の7,269百万円、耐摩耗工具が同4.6%増の922百万円となった。 地域別売上高は、国内が前年同期比4.5%増の3,748百万円、北米向けが同0.1%減の1,078百万円、欧州向けが同1.4%減の1,339百万円、アジア向けが同13.0%増の2,589百万円、その他の地域向けが同39.1%増の36百万円で、輸出割合は前年同期に比べ0.4ポイント増加して57.4%となった。 今後の見通しは、長期化するロシア・ウクライナ情勢や中東問題、原材料やエネルギー価格の高騰、米国の関税政策の変化等による急激な為替変動や世界的な景気後退が懸念され、不透明な経営環境が続くものと予想される。 このような中で同社グループは、EV化がもたらす自動車産業の構造変革に一層注視するとともに、流通チャンネルを通じて顧客ニーズをつかみ、集めた情報を活かした戦略的な営業活動を行っていく。また、国内外の市場・顧客の新規開拓に向け、海外子会社や国内販売店等との連携も密にし、販売拡大を図るとともに継続的な品質改善、経費削減に向けた取組みを推進し、さらなる収益性の向上に努める。 これらにより、次期連結売上高は9,200百万円、営業利益500百万円、経常利益450百万円、親会社株主に帰属する当期純利益350百万円を予想している。為替レートは、1米ドル145円、1ユーロ160円を想定。

2025年4月分工作機械受注総額は1,302.1億円

日本工作機械工業会がこのほどまとめた2025年4月分の受注実績は以下の通り。

2025年4月分工作機械受注総額は、1,302.1億円(前月比△13.8% 前年同月比+7.7%)となった。前月比で3カ月ぶりに減少したが、例年同様季節要因によるところが大きい。前年同月比は7カ月連続で増加した。受注額自体は1,300億円超とまずまず高めの水準であり、年度明けに際し好スタートを切ることができた。

受注総額は、2カ月連続の1,200億円超。慎重姿勢は続くも、年初の水準から一段高いレベル。

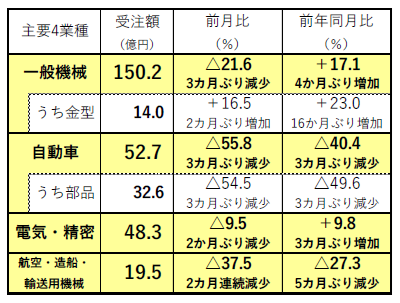

4月分内需

このうち内需は、前月比で▲30.2%(3カ月ぶり減少)、前年同月比で▲5.5%(6カ月ぶり減少)の343億7,900万円であった。年度末効果の剥落から前月比で3割強減少したが、3月以前の直近実績と比較して遜色なく、一進一退の横這い基調が続いている。

主要業種別に見ると、「一般機械」は前月比で▲21.6%、前年同月比で+17.1%の150億円、また、「電気・精密」は前月比で▲9.5%、前年同月比で+9.8%の48億円で、それぞれ前月比で下げつつも前年同月比で増加した。会員ヒアリングによると、建設機械、印刷機械、食品機械、半導体製造装置等に関する受注が比較的目立つ。

一方「自動車」は前月比で▲55.8%、前年同月比で▲40.4%と、前月(3月)にて30カ月ぶりに110億円超を記録する等、受注が集中した反動もあって減少率が他部門より大きかった。

企業規模が比較的大きいユーザからの受注が中心であり、中小企業のユーザの間では、省エネ補助金、ものづくり補助金等政策措置への期待感が根強く、公募開始を見据え、足元では発注を控える様子も感じられる。

・2カ月ぶりに、400億円割れを下回るも、期末月以外を除く、過去半年の実績と比

較してやや高め。

・4月の前月比減少は、年度末効果の剥落によるもので、例年同様。

・主要業種では、前月比、前年同月比ともに自動車で大幅な落ち込み。

(出所:日本工作機械工業会)

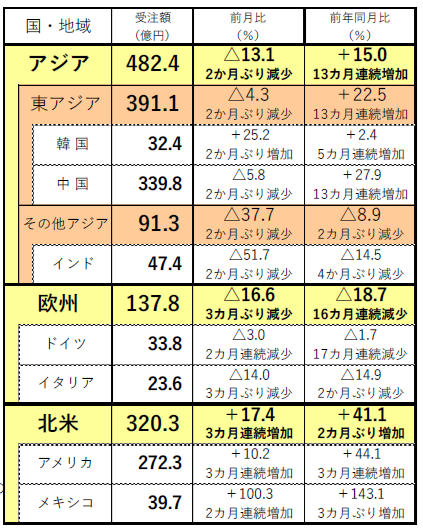

4月分外需

外需は前月比で▲5.9%(3カ月ぶり減少)、前年同月比で+13.4%(7カ月連続増加)の958億3,500万円となった。2カ月ぶりに1,000億円を下回ったが、なお950億円以上と高めの受注が継続した。

主要地域別に見ると、「北米」(320億円)は3カ月連続の前月比増加、4カ月ぶりの300億円超であり、建設機械、オイル・ガス等エネルギー関連、大手ジョブショップ、航空機関連等でまとまった規模の受注があった。

「欧州」(138億円)は、ドイツでの受注が30億円台前半と依然低迷している他、「中欧」の受注額が前月比で半減したのが響き、3カ月ぶりに140億円を下回った。

「アジア」(482億円)は前月比で減少したものの、直近6カ月の平均受注額をなお上回っており、好調が持続している。中国は「自動車」をはじめ主要業種とも引き続き活発で、2カ月連続で300億円を超えた他、インドも通信機器関連での特需が剥落したものの、なお50億円に迫る高水準を保った。

・前月比は3カ月ぶり減少。前年同月比で7カ月連続増加し、8カ月連続の800億円超え。

・北米のみ前月比、前年同月比ともに増加。欧州は前月比・前年同月比ともに減少。

(出所:日本工作機械工業会)

今後の見通し

米国による自動車輸入への追加関税や相互関税の発動が相次ぎ、米中対立激化の懸念も高まった4月以降、世界経済の不確実性が増し、米国内をはじめ各地域で設備投資が停滞することへの警戒感が広くうかがえる。しかし4月分受注の前月比減少は期末に合わせた大型受注剥落によるところが大きく、米国の関税措置が影響した様子は現段階では目立って見受けられない。

会員を対象に実施したヒアリングによると、確かに米国において中小ジョブショップ等で設備投資に一部慎重姿勢が見られるが、全体傾向として引き合いや商談は先細っておらず、むしろ需要の根強さが感じられる。

中国については、自動車関連で有力完成車メーカ系列を中心に活発な設備投資が続いている他、各種産業機械やエレクトロニクス分野においても、新興の有力ユーザ等からの複数台受注が継続している。中国政府による、大規模な設備更新と消費財買替を促す政策措置も設備投資を下支えしていると見られる。4月下旬に北京で開催されたCIMT展も活況で、同国一般経済の停滞にも関わらず、工作機械需要は今後も堅調に推移するとの期待感が広がっている。インドについても、通信機器関連の特需は一旦収束した可能性が高いが、自動車や自動二輪、農業機械等で引き続き旺盛な需要が見込まれている。

内需(日本)に関しては、半導体製造装置や自動車関連で設備投資が大きく進み始めた気配はまだ感じられず、外需と比較して勢いを欠く展開が続いているが、5月中旬に開催されたMEX金沢展での商談等で好感触を得た会員もあり、年央以降の受注に変化が表れるか注目される。

総じて、自動化・高効率化、環境対応の需要は世界的に見て根強く、日本国内においては長らく設備投資を抑制してきたユーザを中心に老朽機更新の必要性も高まっている。加えて、世界各地で生産拠点の多角化・分散に伴う設備需要の増加も想定される。

一方で、米国関税措置による悪影響はこれから顕在化する可能性があると警戒する見方も根強い。現状では一律10%の課税に留まっている相互関税の経過措置期間が明け、24%の課税となった場合を危惧する会員もある。関税交渉の経過共々、引き続き油断なく動向を注視していく。

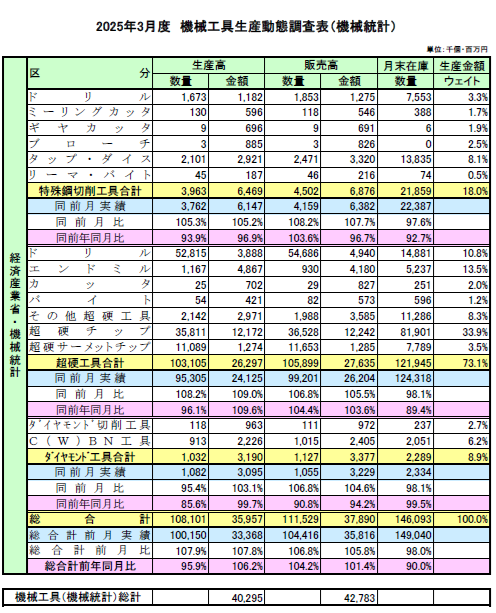

経産省・2025年3月度機械統計 機械工具生産動態調査

経済産業省の2025年3月度 機械工具生産動態調査(機械統計)は以下のとおり。

*機械工具(機械統計)との差はダイヤモンド工具のダイヤモンドドレッサー、グライディングホイール、カッティングソー、セグメント工具、その他ダイヤモンド工具。

*耐摩工具の一部はその他超硬工具に含まれる。

(表出所:日本機械工具工業会)

芝浦機械 世界最大級・型締力12,000トンの超大型ダイカストマシンを受注(ギガキャストに対応)

芝浦機械がこのほど、韓国上場企業SEOJIN SYSTEM CO., LTD.(CEO : Jun,Dong kyu)のグループ会社であるベトナム工場より12,000トンの型締力を持つ、「ギガキャスト」に対応した超大型ダイカストマシンDC12000GSを2台、正式に受注したと発表した。

近年、電動化や軽量化の進展により、自動車の車体構造部品をアルミニウム合金などの軽合金で大型一体鋳造(ギガキャスト)するニーズが急速に高まっていることを受け開発に至った同社。この「ギガキャスト」技術は、複数の部品を一体化することで部品点数や製造工程の削減、さらなる軽量化や強度向上を可能にし、自動車の環境性能と生産効率を大幅に向上させる技術である。同社は、長年にわたるダイカストマシンの開発実績と技術力を活かし、「ギガキャスト」に対応した超大型ダイカストマシンをラインアップ化することで、次世代モビリティのニーズに対応するのが狙い。

〈新製品の特長〉

●業界最大クラスの型締力

型締力12,000トンの超大型型締め装置により、より大きなアルミ部品の一体成形が可能。車体構造部品を一度に鋳造し、生産効率を大幅に高める。また今後は、型締力6,000 - 9,000トン級の複数ラインアップ化を進めていく。

●高精度・高信頼性の射出制御技術

同社独自の2シリンダー方式と大流量、高応答サーボバルブを用いた射出機構及び制御により、短時間充填と短時間昇圧を実現、歩留まり向上と高品質を実現する。また最新の制御装置TOSCAST-999を搭載し視認性、保全性、使い易さを追求した。

〈今後の展望〉

受注した2台のDC12000GS機は、次世代モビリティの生産工程にイノベーションを巻き起こすもので、同社の超大型ダイカストマシンと顧客の高精密金型との複合技術により、革新的な製品を生み出し、モビリティ社会へ新たな価値・創造を提供することとなる。生産を予定している製品群は大型バッテリーケースにとどまらず、車体ボディパネル成形も含まれ、将来、グローバル規模での需要増が見込まれる市場に新たな1ページを刻むとしている。同社は、このイノベーションを共創し、12,000トン機をはじめとする超大型ダイカストマシンによる成形を通じて、さらなる大型化・高効率化が求められるBEVやハイブリッド車などの次世代モビリティ領域でのイノベーションを力強くサポートしていく方針。

また、自動車業界を中心に大型一体部品、複合鋳造品の需要が高まっていることから、引き続き顧客の多様なニーズに応えるための技術開発やサービス体制を強化し、国内外のモノづくりを牽引していくとしている。

ダイジェット工業 「Diemaster 5G」を新発売!

ダイジェット工業がこのほど、中仕上げ~仕上げ加工に対応した高精度倣い加工用刃先交換式カッタ「Diemaster 5G」本体(XFG/MXF形)及びインサート(WNHU形)を発売した。

近年、切削加工の中~仕上げ加工において、高精度化に加え、高能率化やコスト削減の需要の高まりを受け、同社では経済性と高精度加工を両立し、かつ小径多刃仕様とすることで高能率加工を実現する刃先交換式ラジアスカッタを発売するに至った。

炭素鋼、工具鋼、プリハー丼校、高硬度材、ステンレス鋼、鋳鉄の平面削り、曲面加工、ポケット加工、ヘリカル加工、突き加工に威力を発揮する。

〈特長〉

① 高精度本体(マスターにて+0.01/-0.05)に高精度H級インサートを組付けた時の正面・外周の振れ精度を最小限に抑え、高品位な加工面を実現。

② インサートは、両面使用可能な6コーナ仕様で経済的、小型化しカッタを多刃仕様とすることで高能率な加工が可能。

③ インサートの底面と外周切れ刃に最適なワイパー切れ刃を設け、切削抵抗を低減しながら、優れた加工面が得られる。

④ オール超硬シャンクアーバ「頑固一徹」とモジュラーヘッドタイプの組み合わせで、長い突出しの加工にも対応。

■サイズと価格

【Diemaster 5G ボアタイプ】

・形番・サイズ:XFG形…φ50~φ66 (4形番)

・標準価格:64,800円~76,100円(税抜き)

【Diemaster 5G モジュラーヘッドタイプ】

・形番・サイズ:MXF形…φ16~φ42 (7形番)

・標準価格:26,200円~58,300円(税抜き)

【Diemaster 5G インサート】

・形番:WNHU04T310ZER ・材種:JC8015、DH103

・標準価格:1,640円(税抜き)