【技術】整形外科用部品の機械加工に新たな戦略 ~セコ・ツールズ~

整形外科置換術や修復術に対する需要は、さまざまな要因により、ますます高まっている。整形外科用部品には、人工関節に加えて、事故による負傷や病変部の修復・補強に使われるプレート、ロッド、ピンなどがある。

人々の寿命が延びてきているため、加齢に伴う関節炎や骨粗しょう症が増加し、それが整形外科用部品の需要を押し上げている。また、世界的に体重超過と肥満が増加しているため、関節部への負担も大きくなっている。さらに、ほとんど体を動かさない人から積極的に運動する人まで、それぞれのライフスタイルの幅が広がっていることも、身体の一部を置換することに対する需要増につながっている。新興国の経済成長に伴い、整形外科術を受ける資金的余裕がある層も拡大している。Global Market Insights コンサルティンググループでは、世界的な整形外科用機器市場は 2024 年までに 500 億ユーロ(530 億ドル)へと成長すると予想している。

(著者:セコ・ツールズJan-Willem van Iperen(医療製品エンジニア)、 Ruud Zanders(Jabro 製品マネージャー)

過熱する工具開発競争と機械加工の課題

整形外科用機器には、人工股関節・膝関節の部品、肘・足首の人工関節、外傷修復器具、脊椎用プレート、各種修復用ピン、ロッド、ファスナなどがある。この市場の 40%以上を占めているのは関節再建で、その大部分が股関節・膝関節の置換術である。このような部品で重視されるのは強度、信頼性、軽量性、生体適合性である。

整形外科用部品は通常、バーストック、鋳造品、鍛造品から機械加工され、その後研磨される。股関節・膝関節用インプラントには、コバルトクロム合金が被削材種として最も広く利用される一方、チタンの利用も増加している。一般的なコバルトクロム合金は CoCr28Mo6 とほぼ同じもので、チタン合金としては Ti6Al4V が最も広く使用されている。

これらの被削材はいずれも生体適合性が高く、強度と剛性に優れているため、整形外科用部品に最適である。ただし、この特性は難削と表裏一体である。コバルトクロム合金は硬度と摩耗性が高い一方、弾性が高く、熱伝導性が低いという特性がある。この合金は硬度と摩耗性が高い成分を含有するため、研磨工具がひどく摩耗するうえ、生成される切り屑は長く、強靭である。そのため、切り屑処理と切れ刃形状に特別な配慮が求められる。

チタンは極めて軽量ながら、強度に優れている。この被削材も機械加工中に加工硬化し、熱伝導性が低いという特徴がある。発生した熱は、切れ刃と工具表面に集積する。高温と高い切削力、さらには切り屑がもたらす摩擦により、クレーター摩耗や工具の不具合が生じる。この被削材は弾性率が低いため、一部のインプラント用途に適しているが、切り刃から被削材が跳ね返るため、切削工具の鋭利さに細心の注意が必要である。

Fusion Coolant Systems 社が開発したこの加工プロセスでは、オイルやエマルジョン、合成潤滑剤を使用せずに部品を機械加工することができる。二酸化炭素を 31 C で 74bar(1,070psi)まで加圧すると、超臨界流体になる。この状態では、気体と同様に容器内に充填できるが、密度は液体とほぼ同じである。超臨界二酸化炭素を切削領域に供給すると、膨張してドライアイスとなるが、液体窒素のように超低温物質とはならない。そのため、高圧力の水/オイル、最低量の潤滑剤(MOL)、液体 CO2、液体窒素などを使用する従来のシステムよりも優れた、極めて効果の高いクーラント液となる。

様々な部品

同様に、股関節置換にも、次の 3 つの主要部品が使用される。最上部に大腿骨頭が付いた金属製の大腿骨ステムを、大腿骨の最上部、つまり股関節側に挿入する。骨盤側では、金属製の寛骨カップまたはソケットセットにより骨頭を受ける。膝関節用の新型 Alinea ベアリングインサートと股関節用プラスチックカップは通常、UHMWPE(超高分子量ポリエチレン)から加工される。

複合的製造法と複数の加工作業

そのため、整形外科用部品メーカーは通常、フライス加工後に研磨加工を実施して、求められる品質に仕上げている。しかし、研磨加工には時間がかかるため、製造効率と柔軟性全般に悪影響が及ぶ。また、研磨工程では高温が発生し、研磨する部品に負荷がかかるため、部品の寸法誤差が発生しやすくなり、製品の強度と性能に影響する点にも考慮が必要である。

高度な切削ツールや高速フライス加工を活用すれば、研磨工程を支援することができ、場合によっては研磨工程をなくすことも可能である。このフライス加工の目標は、バリのない外面と求められる品質、完全性、寸法精度で優れた表面仕上げを実現することである。研磨などの後処理を行う場合でも、フライス加工によって仕様通りの表面粗さと構造が確保されているため、その作業時間を最小限に抑えることができる。工具に関しては、高い信頼性と長寿命、最大限の生産性の両方を達成することが目標である。

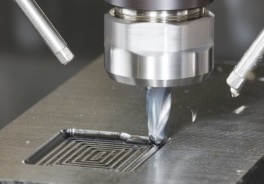

一般的な用途の 1 つでは、コバルトクロム鋳造品製の大腿骨コンポーネントを 5 軸フライス盤でボールノーズエンドミルを使って仕上げる。高速の倣いフライス方式と高性能のエンドミルを使うことにより、研磨作業を省略できる。1 部品あたりのサイクルタイムは 11 分と、従来の方法に比べて 50%短縮されている。大腿骨頭面仕上げを研磨からフライス加工に変更することにより、不良品をなくすことができる。超硬ソリッドエンドミルには、専用の強靭な超硬材種と硬度の高い研磨 TiAlSiN コーティングが採用されており、高い切り屑除去率とスムーズな切削加工で優れた仕上げを実現し、研磨時間を最短に抑えることができる。

従来、この種の複数の加工作業を行うには、作業ごとに求められる形状、寸法、表面仕上げが得られるように開発された特殊工具が必要だった。特殊工具には、設計と開発に時間とコストがかかり、生産量が少ないため、長いリードタイムを要し、在庫にも制約がある。

そこで、複数の用途に高い生産性で使用でき、しかも整形外科分野のさまざまな類似部品に利用できる柔軟性も備えた、標準化された工具を開発し、使用するという新たなアプローチが現れた。

標準工具と用途サポートがもたらす利点の数々

整形外科用機器の詳細設計は、メーカーにより大きく異なることがあるが、人間の身体は基本的に同じ構造であるため、製品には共通の特徴が数多くある。従来、メーカーはカスタム工具を使って部品を機械加工してきた。しかし、複数の被削材を効率良く加工して共通する特性を持たせることで、カスタム工具一式と同様の働きをすることのできる工具には、広く活躍できる場所がある。

整形外科用機器の詳細設計は、メーカーにより大きく異なることがあるが、人間の身体は基本的に同じ構造であるため、製品には共通の特徴が数多くある。従来、メーカーはカスタム工具を使って部品を機械加工してきた。しかし、複数の被削材を効率良く加工して共通する特性を持たせることで、カスタム工具一式と同様の働きをすることのできる工具には、広く活躍できる場所がある。

セコ・ツールズは、医療用部品の製造工程を綿密に分析し、医療用部品の機械加工で 10 年以上積み重ねた経験を活かして、コバルトクロム製整形外科用部品の機械加工用標準エンドミルのシリーズを開発している。これは、特殊工具ソリューションをさらに柔軟性の高い標準ソリューションに置き換えることを目指すものである。これらの工具は、幅広い部品や被削材に使用できる性能特性を備えている。

工具の標準化には、多くのメリットがある。まず、カスタム工具の設計、試作品作成、試験に要する時間を大幅に節減できる。標準工具であるため、当社カタログに掲載し、セコ・ツールズの物流センターから世界各地に供給できるようになる。さらに、大量生産が可能になるため、工具あたりのコストを下げることができる。

この新シリーズには、 9 種類の形状で、合計 39 の工具が含まれています。形状の種類は多くないが、多数のサイズや半径、寸法に展開されている。

これらの工具は、膝関節用・股関節用などの各種整形外科用部品に共通の特徴を加工できるよう設計されているが、骨プレート、脊椎用部品、その他のコンポーネントにも使用できる。9 種類の形状はそれぞれ別の機能や用途に対応しており、粗加工、仕上げ加工から T 溝アンダーカット、複雑な形状の部品の細かい仕上げまでの範囲に対応できる。

たとえば JH770 エンドミルは粗加工用に設計されているが、ソリッドの粗加工またはニアネットシェイプ加工に使用できるよう、4、5、6 フルートの各スタイルが提供されている。この工具は全体長が短いため、負荷の大きな金属切削に最高の剛性を発揮する。標準製品として、大腿骨頭の箱型形状などの小型部品細部の 5 軸仕上げ用の 4 フルートテーパ型ボールノーズ(TBN)である JH780 も用意している。

これらの標準工具は、耐久性の高い超硬材種(12% Co)で製造されており、セコ・ツールズが社内で開発した研磨 TiAlSiN HXT コーティングを採用している。

結論としては、世界的な人口動態と経済動向から、高度な整形外科用部品に対する需要が今後も高まることは確実である。また、消費者の希望と、競合他社との差別化を図ろうとしている医療用部品メーカーの決断とが相まって、患者個別の要件に対応するようにカスタマイズされた整形外科用部品の開発がますます進むだろう。意外なことに、従来使用されてきたカスタム工具ほど特殊なものでなくても、柔軟性とコスト効率が高い工具であれば、各種部品の特殊形状を加工することができるのである。

●著者について

Jan-Willem van Iperen(医療製品エンジニア)と Ruud Zanders(Jabro 製品マネージャー)は、セコ・ツールズ開発チームのメンバー。医療用部品のフライス加工において、ユーザーが最適の標準ソリューションを利用できるよう、さまざまな支援を提供している。また、CAM プログラミングのサポートも提供している。