「ご安全に!」 三菱マテリアルの新商品はこうして作られる! 打ち合わせから加工テストまでを密着取材!

「ご安全に!」

会議室に集まった4人の元気の良い声が響く。

ここは埼玉県さいたま市大宮区にある三菱マテリアル加工技術センター(東日本テクニカルセンター)。今、まさにこの場所で、本年6月に発売予定の新製品が市場投入に向け、最終段階を迎えていた。

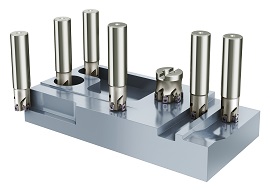

すでに2017年10月に発売した高機能加工用多機能カッタ『VPXシリーズ』は、発売当初より三菱マテリアル独自の縦刃型インサートを採用し剛性が飛躍的に向上した事により市場でも好評だったが、加工現場からはさらなる期待の要求が寄せられていた。加工に貪欲な顧客のニーズは多岐に亘る。消耗品でもある切削工具は製造現場の経済的効果を高めるための大切なツールでもあるからだ。今回、好評の『VPXシリーズ』に“低抵抗型Lブレーカ”を追加し、新たに市場投入するという噂を聞きつけ、ある程度開発が完了してから、新製品を発表するまでの裏側に密着取材を行った。新製品にかける同社の熱い思いから、なかなか拝見することができない打ち合わせの様子やテストカットの現場までをご覧頂こう!

営業企画部のぬかりのない市場調査! そして新タイプのインサートを追加するまで

同社が掲げるスローガンにそんな一節を見たことがある。相互コミュニケーション向上に取り組み、現場の声に基づいた画期的な新製品を世に送り出す。顧客ごとのソリューションとサービスの開発・実用化に注力し、常に顧客と共に“ワクワクと感動”を共有することを理念とした“総合工具工房”を目指す同社らしいスローガンだ。

「もうちょっとこうだったら良いのになあ。」という、顧客の要望をもとに切削工具の新開発が進められ、それを形にしたのが、『VPXシリーズ』“縦刃カッタ”である。発売は本年6月、目前(取材時は3月下旬)に迫っていた。

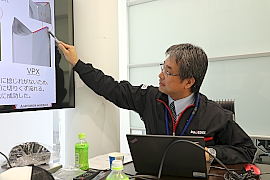

会議室には、営業企画部の江波幸治 部長補佐、同部署の伊藤詩穂子さん、開発本部からは加工技術センターの猪俣 恵さん、同インサート工具開発センターの尾上太一さんが着席をしていた。それぞれの視線の先にはモニターがあった。ここで、市場の背景と同社の商品であるVPXシリーズの説明がなされた。

「営業企画部及び開発本部では、次の製品展開の候補として、①低抵抗タイプのブレーカ 、②荒加工を想定した刃先強度重視型と、2つ挙がっていた。そこでアンケートを行った結果、最も優先すべき製品は、低抵抗ブレーカと高強度ブレーカであること、市場では低抵抗でありながらも高剛性な構造の回転工具がニーズとしてあることが分かりました。」

と、モニターに表を映し出した。そこには同社製品と競合他社名とその製品名があった。

背筋をピンと伸ばして、しっかりとした口調で説明をする伊藤さんに、先ほど感じたあどけなさは消え、入社3年目とは思えぬ凛とした雰囲気を感じ取った。

堂々と説明をしているその姿がやけに眩しく見える。(最近の若者はしっかりしているなあ)と感心していると、「今回の新製品は、従来の平置き形でできていたランピング加工に対応するための刃型設計、また、より強固な加工に耐えるスランプ精度を実現したコンセプトのカッタとなっております。」と、いよいよ話はVPXシリーズに縦刃を追加した狙いへの説明に突入した。

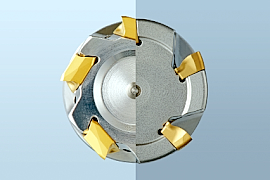

尾上さんの説明によると、縦刃は、そもそもインサート厚みがあるため、平置きタイプに比べて切れ味が悪い、とのこと。新商品のVPXの縦刃カッタは、簡単に言うと、副切れ刃エッジと主切れ刃すくい面に捻れがないため、切りくず生成方向を妨げず、スムーズに切りくずが流れる。その結果、平置きインサート並の低抵抗化に成功したという。なんと切削工具は奥が深いことか!

熾烈な開発競争を見た!

続いて猪俣さんが、事前に行った試験結果を説明した。「立壁精度が非常に良く出た結果となりましたので、皆様にご報告したいと思っておりまして。」と爽やかな笑顔が印象的な女性技術者だ。近年、機械や工具メーカーには、こうした女性技術者の活躍も増加しつつあり、頼もしい限りである。

「さらに今回、低抵抗を目指したということもあり、溝切削の三分力測定を行っております。結果は、食いつき・抜け部を除いた安定領域で比較したところ、同等以上の性能と言ってよろしいかと思います。VPX-Lブレーカに関しましては、他に比べ、マックス、ミニマム、平均、どれを取りましても劣るということはございません。かなり良い結果を出すことができております。」と太鼓判を押した。

ここで、静かに説明を聞いていた江波部長補佐が口を開いた。

ここで、静かに説明を聞いていた江波部長補佐が口を開いた。

「切削抵抗が大幅に減少し、刃形の工夫が生きているのが分かりました。狙い通りの設計ができたのではないかと思います。おそらく他社の縦インサートは、どちらかというと径が大きなところまで狙って、さらに強度重視の刃形設計にしているように思います。市場状況を見て感じたことはエンドミル形のカッタというよりも、どちらかというと大径サイズの正面フライスに重きを置いたので性能が偏っている、という印象を受けました。そこで、開発に質問ですが、今回のVPXに関しては、円筒シャンクタイプのエンドミルカッタに使う場合に、従来の縦置きよりも切削抵抗を減らした新ブレーカができた、という認識で間違いないということでしょうか。」と、若干のツッコミを入れたところで、すかさず尾上さんが、「そうです。」と元気よく返答し、ここで概略の説明が終わった。あとは隣接している加工技術センターに移動し、実際の加工を行う予定だ。ところが、江波部長補佐から行われるはずだった溝加工が中止になった―――と告げられる。

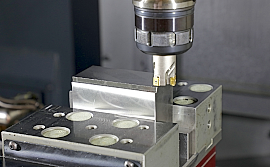

加工テストで高品位な面精度を目の当たりに!

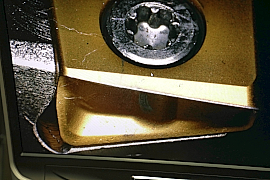

「大変申し訳ないのですが、今回のデモ加工は溝加工を中止といたします。」と残念な表情を見せる江波副部長。「他社製品ですが、推奨条件内で溝加工をしていた最中に、途中で切りくずが詰まり火を噴いてしまったようです。非常に危険だという判断をしましたのでご了承ください。」とのことだった。

スイッチオン! まず1段目を削り、2段目、三段目と下に進んでいく。この加工でどれほど段差が出来ているかというのを測定し、調べるのだ。最初に加工を行った製品は、三菱マテリアルが満を持して6月に発売予定のVPX-Lブレーカ。そして、同じ加工を他社品A、他社品B(平置き)と続けて行った。ただし、VPXと他社品Aは内部エアーで切り屑を飛ばしていたが、平置きの他社品Bについては、内部エアーの穴が付いていないので、外部からのエアーの吹き出しとなった。したがって他社品Bは、エアーが刃先に向かって切り屑を飛ばす方法が取られた。

加工面悪化の原因は大きく2つ考えられる。

1つ目は、インサートとカッタの組合せによる加工面のいわゆる段差が大きく出てしまうケース。これは今回の加工のようにパスを分けた際に発生する。

もう一つは切りくずの噛みこみなどにより加工面を傷つけてしまう事による影響だ。切り屑が逃げないと、噛みながら加工をしてしまう。こうした理由から切削痕が出やすいという。これが、若干ザラつき、デコボコしたかかとのような面になる原因のようだ。

加工後の工具を顕微鏡で拡大し、画像でチェックをする。VPXは均一な摩耗が認められ、特長である副切れ刃のラインから主切れ刃のラインまでが、直線になっていた。切りくずがスムーズに流れて、抵抗が低くできるというメリットが強調されている。

一般消費財とは違い、切削工具は地味な製品だ。最後に「お客様に使って頂いての工具ですから、お客様の課題に対して真摯に向き合い、ひとつひとつクリアしていきたい。」とのコメントを頂いた。このような思いがつまった新製品が製造現場に流れ、私たちの生活を豊かにするためのあらゆる商品づくりに貢献する。

切削工具とはなんとロマン溢れる尊い製品なのだろうか―――。