【レポート】INTERMOLD(名古屋) 注目各社のココが凄かった!

(写真:オープニング テープカットの様子)

去る6月19日(水)から22日(土)までの4日間、ポートメッセなごやで開催されたINTERMOLD2016/金型展2016」「金属プレス加工技術展2016」。5月に東京でも同展は開催されたが、引き続き、名古屋でも日本のものづくりを根底から支える工作機械・工具・周辺機器がズラリと並んだ。注目した企業の製品&新技術をレポートする。

(アマダオリイ、オークマ、大昭和精機、ダイジェット工業、ナガセインテグレックス、日進工具、不二越、ブルーム-ノボテスト、牧野フライス製作所、三菱日立ツール)

強烈なインパクト! フルードパルス鍛造法を見た!

●アマダオリイ

インターモールドデビューを飾ったアマダオリイは強烈なインパクトを与えてくれた。今回注目したのは2つ。まずは、高剛性デジタルサーボプレス「SDE-1515 GORIKI」+インテリジェントレベラフィーダ「LCC03KR3」。担当者がレベラフィーダのカバーを開けてくれた。このメリットは、異種材を前に使っていた場合、例えば、前に使ったアルミの粉が次に使う鉄に付着してしまうと、異物が混入したと見なされ不良品になってしまう。そのためロールを清掃しなければならず、また、ロールがダメージを受けた場合はバラして部品を交換するなどの手間もかかる。この面倒な部分を改善したのがこのマシンなのだ。なるほど、ロールが簡単に清掃できる仕組みだ。それぞれのベアリングはボルトで押さえており、このボルトをチャチャっと緩めることで、ロールが取り出せて掃除が簡単、ダメージを受けたものは、ラクに交換ができる仕組みとなっていた。

インターモールドデビューを飾ったアマダオリイは強烈なインパクトを与えてくれた。今回注目したのは2つ。まずは、高剛性デジタルサーボプレス「SDE-1515 GORIKI」+インテリジェントレベラフィーダ「LCC03KR3」。担当者がレベラフィーダのカバーを開けてくれた。このメリットは、異種材を前に使っていた場合、例えば、前に使ったアルミの粉が次に使う鉄に付着してしまうと、異物が混入したと見なされ不良品になってしまう。そのためロールを清掃しなければならず、また、ロールがダメージを受けた場合はバラして部品を交換するなどの手間もかかる。この面倒な部分を改善したのがこのマシンなのだ。なるほど、ロールが簡単に清掃できる仕組みだ。それぞれのベアリングはボルトで押さえており、このボルトをチャチャっと緩めることで、ロールが取り出せて掃除が簡単、ダメージを受けたものは、ラクに交換ができる仕組みとなっていた。

デジタル電動サーボプレス「SDE-2025」でのデモ加工は画期的だった。“フルードパルス鍛造法”を用いたヘリカルギアの高速・高精度加工を実現! この加工法はアマダホールディングスとアマダオリイがSUBARUの協力のもと、研究開発された新加工法なのだ。現在、自動車部品の軽量化ニーズが高まっているが、サーボプレスマシンのモーションコントロール技術を活用したこの技術は、中空材料の新工法ということもあり、軽量化技術の進展大いに寄与する画期的な加工技術。筆者も興味津々でデモ加工を拝見したところ、加工前の材料は中心に穴が開いており、その穴に油を注いでスイッチオン! 時間を計ってみたところ、なんと約4秒で外周に歯形の凹凸が出来上がるではないか! 切削加工と比較すると総コストが従来比30%減、加工時間は従来比なんと75%とのこと。

デジタル電動サーボプレス「SDE-2025」でのデモ加工は画期的だった。“フルードパルス鍛造法”を用いたヘリカルギアの高速・高精度加工を実現! この加工法はアマダホールディングスとアマダオリイがSUBARUの協力のもと、研究開発された新加工法なのだ。現在、自動車部品の軽量化ニーズが高まっているが、サーボプレスマシンのモーションコントロール技術を活用したこの技術は、中空材料の新工法ということもあり、軽量化技術の進展大いに寄与する画期的な加工技術。筆者も興味津々でデモ加工を拝見したところ、加工前の材料は中心に穴が開いており、その穴に油を注いでスイッチオン! 時間を計ってみたところ、なんと約4秒で外周に歯形の凹凸が出来上がるではないか! 切削加工と比較すると総コストが従来比30%減、加工時間は従来比なんと75%とのこと。

写真左:加工後 右:加工前

これ、どうやってピカピカに!? 切削加工のみでは実現不可な加工を実現!

●オークマ

オークマで来場者の足を止めたのは、次世代型超複合加工機の「MU-6300V LASER EX」。このマシンは従来の切削、研削といった常識を越えて、最先端のレーザ技術を応用し、金属積層造詣、コーティング、精密焼き入れまでも融合し、素材から製品まで1台で完結する“世界初”の超複合加工機。「究極の工程集約マシン」とうたっているだけあって、このマシンには実に様々な技術が詰め込まれていた。レーザ出力は0.6から4kWをラインナップ。粉末をノズルで供給し母材とレーザ溶融・結合。しかも異種材料との複合化・複層化が可能だという。粉末素材は、主なところでは、ステンレス鋼、ニッケル基合金、タンがステンカーバイド複合材料、チタン合金、コバルトクロムモリブデン合金、ステライト、工具鋼、アルミ合金、その他。レーザ照射で過熱し、自己冷却作用で焼入れする。部分焼入れも可能。レーザ焼入れのメリットは、高周波焼入れ・火炎焼入れに比べてひずみが少ないということ。

オークマで来場者の足を止めたのは、次世代型超複合加工機の「MU-6300V LASER EX」。このマシンは従来の切削、研削といった常識を越えて、最先端のレーザ技術を応用し、金属積層造詣、コーティング、精密焼き入れまでも融合し、素材から製品まで1台で完結する“世界初”の超複合加工機。「究極の工程集約マシン」とうたっているだけあって、このマシンには実に様々な技術が詰め込まれていた。レーザ出力は0.6から4kWをラインナップ。粉末をノズルで供給し母材とレーザ溶融・結合。しかも異種材料との複合化・複層化が可能だという。粉末素材は、主なところでは、ステンレス鋼、ニッケル基合金、タンがステンカーバイド複合材料、チタン合金、コバルトクロムモリブデン合金、ステライト、工具鋼、アルミ合金、その他。レーザ照射で過熱し、自己冷却作用で焼入れする。部分焼入れも可能。レーザ焼入れのメリットは、高周波焼入れ・火炎焼入れに比べてひずみが少ないということ。

ハンマーでガツンと叩いても瞬時にビビリを減衰!

●大昭和精機

大昭和精機(販売元:BIG DAISHOWA)は、来場者に製品のメリットを分かりやすく展示していた。注目製品は、防振機構内蔵の「スマートダンパー」。特殊ダイナミックダンパーによりビビリをシャットアウト!――というものだ。この製品、突き出しが長いものを高速で加工するとビビリやすいという悩ましい現象を解決するための製品で、これがあると突き出しが長い加工でも高速・高能率加工を実現し、生産効率のアップを図れるという。ビビリ抑制の鍵は、カウンターダンパーとフリクションダンパー双方の効果を持つ特殊な防振機構を内蔵していること。内部のウエイト形状にも独自の工夫を施しているという。

大昭和精機(販売元:BIG DAISHOWA)は、来場者に製品のメリットを分かりやすく展示していた。注目製品は、防振機構内蔵の「スマートダンパー」。特殊ダイナミックダンパーによりビビリをシャットアウト!――というものだ。この製品、突き出しが長いものを高速で加工するとビビリやすいという悩ましい現象を解決するための製品で、これがあると突き出しが長い加工でも高速・高能率加工を実現し、生産効率のアップを図れるという。ビビリ抑制の鍵は、カウンターダンパーとフリクションダンパー双方の効果を持つ特殊な防振機構を内蔵していること。内部のウエイト形状にも独自の工夫を施しているという。

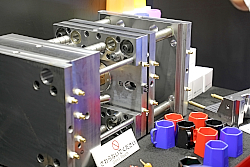

インサート拘束面がクサビ形状! 独自機構に注目大!

●ダイジェット工業

同社の「エクストリームダイメイト」がシリーズを追加し新登場! 従来はエネルギーや航空機産業などのタービンブレード加工をメインに使用されていた同製品だったが、今回は、金型加工用・耐熱合金用の2 種類のインサートを追加。同社によると、「最適な本体鋼種への見直しを図り、幅広い被削材に対応できる汎用性とコストダウンによる市場競争力を強化し、新シリーズとしてリニューアルしたもの。」とのこと。シリーズを拡張したこの製品のポイントは、独自のヘリカル切れ刃が切れ味により刃先強度を兼ね備えた丸駒チップを使用していること。インサート両面8コーナ仕様で経済的だ。

同社の「エクストリームダイメイト」がシリーズを追加し新登場! 従来はエネルギーや航空機産業などのタービンブレード加工をメインに使用されていた同製品だったが、今回は、金型加工用・耐熱合金用の2 種類のインサートを追加。同社によると、「最適な本体鋼種への見直しを図り、幅広い被削材に対応できる汎用性とコストダウンによる市場競争力を強化し、新シリーズとしてリニューアルしたもの。」とのこと。シリーズを拡張したこの製品のポイントは、独自のヘリカル切れ刃が切れ味により刃先強度を兼ね備えた丸駒チップを使用していること。インサート両面8コーナ仕様で経済的だ。

また、7月1日~9月1日まで、「ダイジェットサマーキャンペーン2019」と称して、新製品発売を記念したキャンペーンを実施する。こちらも楽しみな企画だ。

キャンペーン内容はコチラの記事へ↓

http://seizougenba.com/node/11219

無駄を省いてより使いやすくマルチに対応!

●ナガセインテグレックス

常に使う人の気持ちに立った機械設計を心がけているナガセインテグレックス。今回名古屋での来場者を魅了したのは超精密門型成形平面研削盤「SGi 520α」。同社が特に力を込めて掲げているのは、“驚異の生産性”。平面、細溝、成形、コンタリング加工、小型の樹脂金型や半導体の封止金型など、豊富な精密パーツの加工に威力を発揮する。同社が優位性を示す理由のひとつに、独自の非接触油静圧案内と前後左右の高推力リニアモータの組合せに加え、ナノ分解能のリニアスケールをマシンに搭載していることが挙げられる。これにより、驚くほどの運動特性を発揮しているのだ。独自の小型液冷式極低振動モータも特長で、重切削に対応できるという。

常に使う人の気持ちに立った機械設計を心がけているナガセインテグレックス。今回名古屋での来場者を魅了したのは超精密門型成形平面研削盤「SGi 520α」。同社が特に力を込めて掲げているのは、“驚異の生産性”。平面、細溝、成形、コンタリング加工、小型の樹脂金型や半導体の封止金型など、豊富な精密パーツの加工に威力を発揮する。同社が優位性を示す理由のひとつに、独自の非接触油静圧案内と前後左右の高推力リニアモータの組合せに加え、ナノ分解能のリニアスケールをマシンに搭載していることが挙げられる。これにより、驚くほどの運動特性を発揮しているのだ。独自の小型液冷式極低振動モータも特長で、重切削に対応できるという。

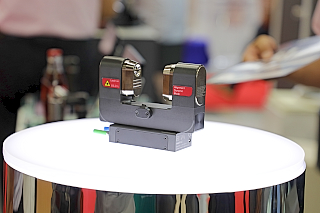

あっと驚くNSならではの製品が展示されていた!

●日進工具

微細工具で有名な同社だが、今回、あれっ? と思ったのが展示されていた。それは、小型刃具用接触式工具長測定器「HAGOROMO」。これは、微細加工研究所が製作したもので、日進工具が販売をしているという。製品はφ0.01mmの極細エンドミルでも折れずに測定できるというもの。φ0.1mm以下の工具長補正の手間を軽減したい方や、±0.003mm精度で工具長測定を簡単に行いたい方、1台の測定器で、複数のマシニングセンタの工具長測定を行いたい方にとってはもってこいの製品なのだ。

微細工具で有名な同社だが、今回、あれっ? と思ったのが展示されていた。それは、小型刃具用接触式工具長測定器「HAGOROMO」。これは、微細加工研究所が製作したもので、日進工具が販売をしているという。製品はφ0.01mmの極細エンドミルでも折れずに測定できるというもの。φ0.1mm以下の工具長補正の手間を軽減したい方や、±0.003mm精度で工具長測定を簡単に行いたい方、1台の測定器で、複数のマシニングセンタの工具長測定を行いたい方にとってはもってこいの製品なのだ。

この製品の注目すべき点は、世界初の非接触測定器でφ0.01mmの細い刃具にも対応していること。マシニングセンタの中に置くだけで簡単に使える上、測定時間はなんと1分だという。軽量で持ち運びも便利なので、非常に使い勝手が良いのも魅力だ。同社では微細工具だけでなく、微細加工に関する様々な課題について、真摯に相談に乗るスタイルを貫いており、微細加工に悩める顧客にとって頼もしい存在であった。

材料から製品まで一貫した生産体制が強み! 幅広い産業ニーズに応える

●不二越

同社の強みはなんといっても材料から製品まで一貫した生産体制だろう。同社のマテリアル事業はものづくりの材料を担う事業部で、特殊鋼の製造技術や塑性加工技術、表面解析技術の研究開発を行っている。今回の名古屋におけるインターモールドで目を惹いたのは、人生と耐熱性を高度にバランスさせた温熱間金型用のマトリックスハイス「DURO-FZ」。この特長は、①特殊溶解を採用し、マトリックスハイスとして最高の靱性があること、②耐熱性、対摩耗性も温熱間金型用材料として最高クラスを誇ること、③他社材と混在可能な熱処理、表面処理条件などで、これらの特長により、金型の我や欠けの発生を抑え、金型の摩耗やヒートチェックの発生を抑えることができるのだ。金型寿命の向上と安定により経済効果も抜群!

同社の強みはなんといっても材料から製品まで一貫した生産体制だろう。同社のマテリアル事業はものづくりの材料を担う事業部で、特殊鋼の製造技術や塑性加工技術、表面解析技術の研究開発を行っている。今回の名古屋におけるインターモールドで目を惹いたのは、人生と耐熱性を高度にバランスさせた温熱間金型用のマトリックスハイス「DURO-FZ」。この特長は、①特殊溶解を採用し、マトリックスハイスとして最高の靱性があること、②耐熱性、対摩耗性も温熱間金型用材料として最高クラスを誇ること、③他社材と混在可能な熱処理、表面処理条件などで、これらの特長により、金型の我や欠けの発生を抑え、金型の摩耗やヒートチェックの発生を抑えることができるのだ。金型寿命の向上と安定により経済効果も抜群!

もうひとつ注目したいのは、同社において満を持して登場した「アクアREVOドリル」だ。新設計直線刃形、新開発の超硬母材とREVO-Dコート、そして多用途という全てが新しい工具である。硬さと靱性を両立させた超硬母材で耐摩耗性と耐チッピング性を向上させ、直線の刃形で応力を分散! これによりコーナーの欠損強度を向上させた。そして、耐酸化性と耐摩耗性に優れた被膜で超平滑化処理による滑らかでスムーズな切りくず排出性を実現させている。回転数、送りを上げても高性能! 加工時間を大幅に短縮するという。

もうひとつ注目したいのは、同社において満を持して登場した「アクアREVOドリル」だ。新設計直線刃形、新開発の超硬母材とREVO-Dコート、そして多用途という全てが新しい工具である。硬さと靱性を両立させた超硬母材で耐摩耗性と耐チッピング性を向上させ、直線の刃形で応力を分散! これによりコーナーの欠損強度を向上させた。そして、耐酸化性と耐摩耗性に優れた被膜で超平滑化処理による滑らかでスムーズな切りくず排出性を実現させている。回転数、送りを上げても高性能! 加工時間を大幅に短縮するという。

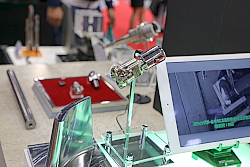

機上測定に欠かせない! 高い信頼性こそが強み

●ブルーム-ノボテスト

近年、CNCマシニングセンタでは当たり前となった機上測定。ここで大活躍しているのはBLUMレーザーシステムだ。この精度と加工プロセスの信頼性は高く、あらゆるものの基準となっている。最近ではインダストリー4.0やIoT等において重要な鍵となるのは、ネットワーク化された生産プロセスだが、すでに同社ではこれらの創出に必要な要素を豊富に揃えている。同社によると、「信頼できるセンサーは省人化や加工工程での計測信頼性の確保に欠かすことはできない。」として現在、1秒あたり何千もの測定値を提供するデータベースを基に未来志向の測定システムを構築している。それが「DIGILOG」技術なのだ

近年、CNCマシニングセンタでは当たり前となった機上測定。ここで大活躍しているのはBLUMレーザーシステムだ。この精度と加工プロセスの信頼性は高く、あらゆるものの基準となっている。最近ではインダストリー4.0やIoT等において重要な鍵となるのは、ネットワーク化された生産プロセスだが、すでに同社ではこれらの創出に必要な要素を豊富に揃えている。同社によると、「信頼できるセンサーは省人化や加工工程での計測信頼性の確保に欠かすことはできない。」として現在、1秒あたり何千もの測定値を提供するデータベースを基に未来志向の測定システムを構築している。それが「DIGILOG」技術なのだ

この特長は、①自動測定により生産時間を大幅に短縮、②クーラント環境下での測定信頼性を確保、③あらゆるタイプ、形状、材質の工具を非接触計測、④主軸熱変位と工具の触れを確実に補正、⑤連続的なプロセスチェーンを実現、⑥比較可能な全ての測定システムより優れた絶対精度――。なお、現在、BLUMの新しいアプリ「measureXpert」が登場している。これを活用することで同社の測定がさらにシンプルになるそうだ。測定サイクル作成からCNCコントロールのサイクル呼び出しまで提供するとのこと。

ド迫力のマシンと繊細な気配り!

●牧野フライス製作所

同社のブースを拝見していると、友達同士かもしくは同じ職場の人同士なのか、数人ひとかたまりで見学している方が多いことに気付いた。展示されているマシンを指さしながら、欲しそうに拝見している。最近の金型加工において高能率の鍵を担うのは、“段取り替え”。ここに目をつけた同社は、堂々と“段取り替えゼロ”をうたっている。今回、目についたのは、迫力ある5軸制御立形マシニングセンタ「D800Z」。質量1トンの大物ダイキャスト金型を高品位に加工するものであり、φ800のテーブルを傾斜軸で下から支えるマキノ独自の構造が特長だ。また、ワークを回転しても重心の位置は常に回転軸の中心付近なので、重量変化の影響を殆ど受けない設計となっている。5軸加工の良さは、切削工具を短く使えるので、それだけでも嫌なビビリを軽減できるところ。工具の持ちも良いので長時間の安定した高精度加工も可能なのだ。また、段取り替えの手間を無くすには、非切削時間をいかに減らすかが重要だが、同社ではカメラ画像により簡単に芯出しや通り出しを実施している。工具マガジン内の実加工と工具データを照合してトラブルを防止。面倒臭いことは一切ない。

同社のブースを拝見していると、友達同士かもしくは同じ職場の人同士なのか、数人ひとかたまりで見学している方が多いことに気付いた。展示されているマシンを指さしながら、欲しそうに拝見している。最近の金型加工において高能率の鍵を担うのは、“段取り替え”。ここに目をつけた同社は、堂々と“段取り替えゼロ”をうたっている。今回、目についたのは、迫力ある5軸制御立形マシニングセンタ「D800Z」。質量1トンの大物ダイキャスト金型を高品位に加工するものであり、φ800のテーブルを傾斜軸で下から支えるマキノ独自の構造が特長だ。また、ワークを回転しても重心の位置は常に回転軸の中心付近なので、重量変化の影響を殆ど受けない設計となっている。5軸加工の良さは、切削工具を短く使えるので、それだけでも嫌なビビリを軽減できるところ。工具の持ちも良いので長時間の安定した高精度加工も可能なのだ。また、段取り替えの手間を無くすには、非切削時間をいかに減らすかが重要だが、同社ではカメラ画像により簡単に芯出しや通り出しを実施している。工具マガジン内の実加工と工具データを照合してトラブルを防止。面倒臭いことは一切ない。

金型への熱い情熱が形となった!

●三菱日立ツール

こうした金型業界への熱い思いの先に見えてくるのが切削工具。注目の工具は、独自のR形状により、さらなる高能率加工を実現する「TD6N」。高送り加工での心配事といえば形状などによって急に工具が破損すること。これを避けるためには加工条件を下げることだが、そうすると加工時間が長くなる。そんな悩みを解決すべく同社では、独自のR形状刃先で、加工部位によらず、一定の切り取り厚さで加工ができるため、様々な形状や部位でも一定の加工条件で加工ができる「TD6N」を提案していた。高送り加工で高能率を実現する「TD6N」はなんとも心強い工具だ。

こうした金型業界への熱い思いの先に見えてくるのが切削工具。注目の工具は、独自のR形状により、さらなる高能率加工を実現する「TD6N」。高送り加工での心配事といえば形状などによって急に工具が破損すること。これを避けるためには加工条件を下げることだが、そうすると加工時間が長くなる。そんな悩みを解決すべく同社では、独自のR形状刃先で、加工部位によらず、一定の切り取り厚さで加工ができるため、様々な形状や部位でも一定の加工条件で加工ができる「TD6N」を提案していた。高送り加工で高能率を実現する「TD6N」はなんとも心強い工具だ。