北海道住電精密 ~高度な粉末冶金技術と最新テクノロジーによる一貫生産で刃先交換式インサートを製造~

世界40カ国、約27万人企業として多彩な事業を展開している住友電工グループ。現在、“自動車”、“情報通信”、“エレクトロニクス”、“環境エネルギー”、“産業素材”の5つの事業分野を確立している。その中で、今回、注目したのは産業素材分野だ。同社の源流でもある銅電線の伸線技術を応用した特殊金属線、伸線に必要な線引きダイスの内製化を機に“超硬合金”の開発が行われ、粉末冶金技術を活かした切削・研削工具の数々は、あらゆる領域で世界のものづくりを支えている。

同グループの超硬工具イゲタロイ基幹工場として常にトップレベルの製品と技術を創造しているのは、北海道住電精密(北海道空知郡奈井江町:社長=大屋敬雄氏)だ。最先端の技術と品質管理で、超硬合金の“粉末原料”を製造し、世界へ広がる関係会社へ供給するに加え、“刃先交換式インサート”(スローアウェイチップ)の量産製造をメインとした専門工場である。最新システムとテクノロジーによる一貫生産が特長で、高度な粉末冶金技術とファクトリーオートメーションの融合により原料から製品まで高効率生産を行っている。大屋社長にお話しを伺うとともに工場内を取材した。

世界シェア60%を誇る超細径ドリル素材! 冷涼乾燥の自然環境は粉末冶金技術に最適

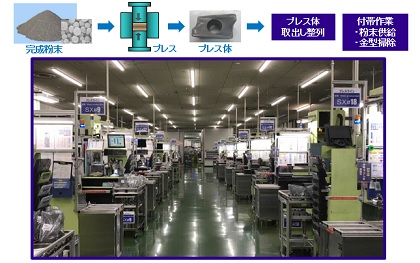

同社では現在約600人が働いているが、そのうち500人は生産現場勤務である。ロボットは530台ほど。自動化により500人が2000人分の仕事をしているという超ハイテク工場なのだ。現在、超硬チップ製造ラインのレイアウトを見直し、工程短縮による高い経済効果と製品のバラつきを抑えた安定品質を実現している。

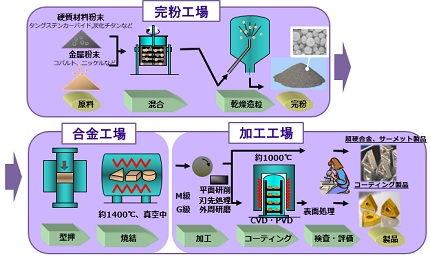

秘密が豊富に詰まった工場なので当然ながら写真はNGなのだが、完粉ができるまでを簡単に説明すると、原料粉末のタングステンカーバイトにチタンやコバルト、ニッケルなどの原料粉末を有機溶剤と混ぜて粉末をすり潰しながらミックスする。次にそれを約200℃の熱が放出される巨大なドライヤーの中に噴射すると、有機溶剤が飛んで、落下するまでに原料粉末が球状になる。球状になるのは表面張力が働きによるもの。サラサラになった真っ黒い原料粉末が完粉だ。このサラサラの完粉は、パッと見て大さじ2杯ほどでも、小麦粉や海辺の砂とは大きく違い、非常に重くて驚いた。

そして、この完粉工程こそ、工具メーカーのキモを握る重要技術が詰まっているといっても過言ではない。

なお、同社が保有しているこれら世界一の超超微粒合金技術だが、超細径ドリル素材においての世界シェアはなんと60%! 不純物の混入など、許されるはずもない厳しい環境下で生産されているのだ。また、自社の特殊な超高圧焼結技術を活用した工具を、ピカピカの鏡面を持つ超高精度金型の直彫りに活用し、金型の内製化に一役買っている。

完粉が袋詰めされる様子も拝見したが、これも自動化されていた。分かりやすく表現すると、完粉が食品機械によって次々袋詰めにされているイメージである。

大屋社長に、雪深い北海道で工場があるメリットを質問したところ、「北海道の冷涼乾燥の自然環境は、粉末冶金技術を培うには最適。」とのことだった。

次に合金を製造する工場へ向かった。ここではNCプレス機によって高速高精度で完粉を型押ししたのち、約1400℃で真空焼結する。超硬合金の誕生だ。上下面を研削し、強度を上げるため、切れ刃を小さく丸める。

“サイクルタイムが早い”のが特長のマシン群がズラリと並んでいた。しかも全プレス機にロボットが付いている!

ロボットを活用した自動化で500人が2000人分の仕事をこなす!

そして、焼結———。

完粉によって焼結温度や焼結時間が違う。生産性を高めるためには、焼結時間の短縮が望ましい。そのため同社では、炉の設備を集中的に投入している。最近では、研磨せず焼いただけでチップをカッターボディに取り付ける製品も多くなっており、こうした要望にも対応できるよう、“焼結での変形抑制を考慮した焼結炉”を設置し、設備投資にも意欲的だ。

プレスされた製品は、平面研削、刃先処理、外周研磨ののち、コーティングが施される。同社では、CVD(化学蒸着法)、PVD(物理蒸着法)両方の設備を有しており、この工程により、母材よりもさらに耐熱性・耐摩耗性に優れるセラミックス層が数ミクロンの厚みでチップに形成される。

「コーティングは製品の性能を決める要素が大きい。工具の寿命延長を図る目的として、最新の膜、オリジナルの膜を開発するため、様々なタイプの設備を入れて、常に新しい膜の開発を行っています。」と大屋社長。

ここで扱っている材質は数百種類、形状も数千種類と多岐にわたる。月に数万件ほどの手配件数をこなしている。

様々な工程を経た製品は所定の検査項目をコンピュータで受け、最後にケースへ包装されて市場に流通していく―――。

超硬合金のスペシャリスト! 革新ラインでリードタイム短縮へ!

大屋社長はこの件について、「革新ラインを増設した狙いは、従来よりもさらに小さなロットまでもこのラインに流すことで、安価に製造ができることです。コストダウンを図るとともに、コンピュータシステムを導入して、既にM級で実施している生産管理システムを研磨級チップのインサートでも展開していき、納期の短縮を図ります。そして現在の汎用チップ革新ラインは稼働率を最大化させ、対象品も拡大し、複雑形状の製品にも同様のコンセプトで生産ラインを展開していくことを念頭に取り組んでいます。」と説明をしてくれた。

従来は、親会社である住友電工ハードメタルの開発メンバーは伊丹製作所(兵庫県)に勤務していたが、これではスローアウェイチップの開発がスピーディに回らないことから、今では、チップ形状、チップ材質、コーティングを開発する部隊が北海道住電精密の中に駐在して開発力を強化している。また住友電工ハードメタルグループ全体で世界に展開している“ツールエンジニアリングセンター”にも注目したい。このセンターは、切削加工研修、顧客向けテストカットをするなどのサービスを行う拠点だが、国内外12カ所のうち、日本には6カ所あり、北海道住電精密に併設されている“Hi-TEC(ハイテック:Hokkaido igetalloy-Tool Engineering Center)”もそのひとつ。開発製品評価や現場の改善も視野に入れているので設備も5軸MC等など先進マシンを有しており、切削動力計や、高速度カメラ、ライブ中継システムなどを備え、評価体制もバッチリである。

ちょうど住友電気工業の牛島 望 副社長にコメントを求めることができた。この中で牛島住友電気工業副社長は、「神は細部に宿るといいますが、スローアウェイチップの世界は、例えると、重箱の隅をつつくほどの精神でなければ良いものができない。北海道住電精密は、当社グループが誇る超硬合金のスペシャリストです。」と、高度な技術を有する住友電工グループの強みを覗かせた。

切削工具は、表面だけでは見えない、非常に細かくて微妙な技術のさじ加減のもとに生産されている非常に奥深い製品なのだ―――。

イゲタロイの一押し最新製品はコレだ!

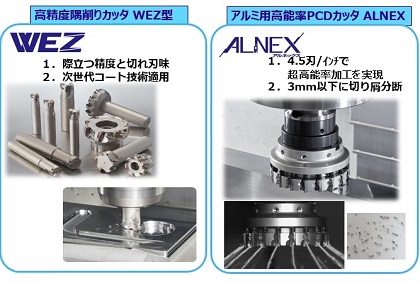

今回、見学できた複雑な形状を持つ、『SEC-ウェーブミル WEZ型』は、92アイテムを拡充し、傾斜加工・ヘリカル加工・フランジ加工など様々な加工に対応している。刃先形状最適設計と同社が誇る高精度な造形技術のハーモニーで、優れた壁面精度と仕上げ面品位を実現してくれるので、嫌なびびりを減少させるとともに加工音の低減とバリの発生を抑制し、美しい加工面を提供してくれる。また、切れ味を追求した研磨級インサートもラインナップしているので、あらゆる被削材に適応するという。

住友電気工業の緒方康伸 ハードメタル事業部グローバルマーケティング部長(以下緒方部長)は、『SEC-ウェーブミル WEZ型』が多くの加工現場において高い支持を受けている理由を、「様々な加工をひとつの工具でこなすことを考慮し、工具設計に工夫が施されているチップです。近年、加工現場は多品種少量ものが増加し、こうした汎用性の高い工具が求められています。」と話し、ユーザーニーズの期待に応える広範囲な分野の加工に対応する製品として現在、販売に注力しているとした。

また、今回、工場で見学した製品ではないのだが、住友といえば、ダイヤモンドを使った特長のある製品も評価が高い。優れた切りくず処理で超高能率加工を実現するアルミニウム合金加工用高能率カッタ『ALNEX(アルネックス) ANX型』にも注目したい。

住友電工グループは、事業と技術の多様性が強み。材料からプロセスに至るまで幅広いコア技術を有しており、これらの総力を結集し、よりよい社会の実現に貢献するとしている。