ものづくりに感動を与える 星製作所 ~デジタルなものづくりで高能率・高生産を実現~

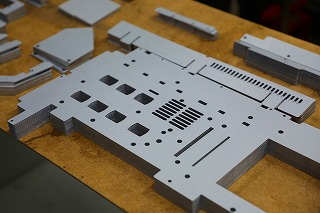

従業員数5名でありながらパワフルな経営展開をしている星製作所(社長=星 肇氏:東京都八王子市美山町)。主な事業内容は産業機器向け板金筐体・部品、板金ケース、自作ケース、エフェクターケースの製作だ。ウェブサイトを活用した「板金ケース.com」、「自作ケース.com」、「筐体設計.com」では、1個からカスタマイズ、セミオーダーで全国からケースを受注する画期的なビジネスモデルを展開している。

従業員数5名でありながらパワフルな経営展開をしている星製作所(社長=星 肇氏:東京都八王子市美山町)。主な事業内容は産業機器向け板金筐体・部品、板金ケース、自作ケース、エフェクターケースの製作だ。ウェブサイトを活用した「板金ケース.com」、「自作ケース.com」、「筐体設計.com」では、1個からカスタマイズ、セミオーダーで全国からケースを受注する画期的なビジネスモデルを展開している。

星社長の経歴もユニーク。工場を経営していた両親の影響もあり、幼少の頃からモノをつくることが好きだったが、就職した先は製薬会社。ここで学んだことが、その後の工場経営に大いに役立ったという。現在、同社で依頼される製品は多種多様だが、板金加工に必要な加工ノウハウをデジタル化し、工場内のマシン・ソフト・人を繋げて高い生産性を誇っている。

デジタル化のきっかけはwindows95

「7年間のサラリーマン生活で学んだことは大きく、会社を経営する上で何が大切なのか、など基本的なことはこの時代に学びました。」(星社長)

現在、デジタルなものづくりをキーワードに様々な展開を見せている同社だが、少ない従業員数で多品種生産をこなせるに至った経緯を尋ねてみたところ、かなりご苦労があったようだ。入社当時は、〝長時間労働で売り上げを伸ばす〟、〝長時間労働で納期を間に合わせる〟という、仕事量を労働時間でカバーする経営になっていたという。

「30才から42才までの12年間ほどは、こういう形でしか経営ができなかった。若いので体力もあり、業務をこなすことができましたが、42才で会社を継承したことを機に、今後は家族だけではなくて、従業員を増やしていこうと決めたのです。お客様も時代とともに変化をしていく中で、従来のやり方では世に通用しない。少しずつものづくりのデジタル化を進めなくてはならないと決心しました。」(星社長)

そこで一気に星製作所のデジタル化が加速する。最初はWindows95とアマダ製CAD/CAMソフトAP100の組み合わせが一つのきっかけをつくった。顧客からの図面は従来、紙図面だったが、CADで描いているものに限り、「DWGやDXFといった電子ファイルで下さい!」とお願いをしたところ、1年も経たないうちに協力的にファイルを送ってくれるようになった。ここでプログラム作業においてのデジタル化は100%を達成し、手入力のプログラム作業がなくなった。生産性が上がったことを実感した星社長は、「今後、さらにデジタルデータ、IT技術を使えば、少人数でより効果的に生産性向上を実現できるはず。」と確信し、先を見越して、現在の工場を購入した。借入額は、従来からのものを含め年商の約2倍となった。

そこで一気に星製作所のデジタル化が加速する。最初はWindows95とアマダ製CAD/CAMソフトAP100の組み合わせが一つのきっかけをつくった。顧客からの図面は従来、紙図面だったが、CADで描いているものに限り、「DWGやDXFといった電子ファイルで下さい!」とお願いをしたところ、1年も経たないうちに協力的にファイルを送ってくれるようになった。ここでプログラム作業においてのデジタル化は100%を達成し、手入力のプログラム作業がなくなった。生産性が上がったことを実感した星社長は、「今後、さらにデジタルデータ、IT技術を使えば、少人数でより効果的に生産性向上を実現できるはず。」と確信し、先を見越して、現在の工場を購入した。借入額は、従来からのものを含め年商の約2倍となった。

「通常で考えれば本当に大丈夫か、と言われるくらいの借入額だったのですが、このときはすでに少人数で生産性を高くして、より付加価値の高い仕事を続けていたので収益性は良かった。決して頑張れば返せない額ではないという点を金融機関も見込んでくれました。私の〝会社を少しずつ大きくしたい〟、〝工場を建てたい〟という思いが叶いました。」(星社長)

ところが――――――――。

この翌年、リーマンショックに見舞われる。

リーマンショックを乗り越えて

「このときは、ああもう、やらかしちゃったなという感じでした。そこでへこたれてもしょうがないので、何かしなくちゃいけない。既存のお客様だけでは厳しいので、新規の顧客を開拓しなくてはいけないという強い思いがありました。」と、自らを奮い立たせる星社長だが、板金の世界では他社との差別化が難しいといわれている。当時は保有している設備も一般的だった。リーマンショック当時は、価格も叩かれるうえ、仕事量自体も乏しい。

さて、どうするか・・・・。星社長は考えた。そして閃いた。

「そうだ! マーケティング的な発想を取り入れればいいんだ!」

少人数でより多くの集客をする仕組みを考えたところ、板金の箱に特化したウェブサイトに着目した星社長、「ホームページをつくったのですが、星製作所のネーミングでは、集客が難しいと感じました。誰も知らない板金会社です。そこでマーケティングの発想として、ウェブブランドの『板金ケース.com』というサイトを立ち上げれば、板金の箱をつくっている会社だと分かりやすいうえ、ここだったらつくってくれるんじゃないかと、お客様に期待感を持ってもらえるかもしれない。」とアイデアが浮かんだ。集客もデジタル化し、生産そのものもデジタル化したところ、これが見事に大当たり。

星社長は、「僕が30代の頃、家庭も顧みず、働き過ぎてしまった。従業員にはこういう思いをさせたくありません。従業員にはより働きやすい環境をつくりたいという思いが強かったと思います。」と振り返った。また、2017年には、東京都産業労働局にて働き方改革を実践する企業として認定されている。

かつて日本で蔓延していた〝長時間労働で売り上げを伸ばす〟、〝長時間労働で納期を間に合わせる〟という風土は、デジタルなものづくりによって、星製作所からすっかり消滅していた。

価格競争に巻き込まれない理由とアマダの『VPSS 3i』

ここで注目したいのが、デジタル化により高付加価値生産を実行するための設備はなにを使用したか、ということだ。

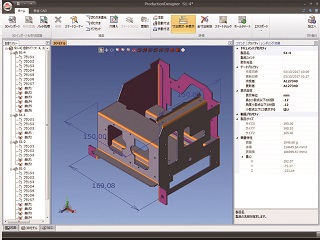

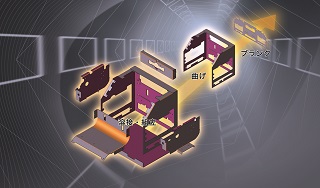

アマダの『VPSS 3i』は、立体物として扱うことができるので、どこで切るのか、どこでつなぐか等、立体姿図を見ながら後から決められることができるソフトだ。柔軟に展開図を作成できるうえ、その場で加工可否が分かるので煩わしいことがない。最大の魅力は、今までのデータを集約してそのままダイレクトに生産工場に流せること。星製作所のソフトウェアの核になる部分だという。

『板金ケース.com』が立ち上がった当初は、一部にネットを疑問視する声もまだ残っていた時代。「何だ、この会社みたいな(笑)。その当時、そんな軽い名前は信用されない、星製作所のほうが、ちゃんとしたものづくりの会社らしくていいじゃないか、などいろいろ言われましたが、私の中のブランディング戦略では、ウェブブランド立ち上げの強い思いがあった。」と、周囲の反発ももろともせず、我が道を進んだ。

ひとり一人がこだわりを持って業務に邁進する板金プロ集団! 高付加価値生産を実現する仕組みとは!?

作業帳票をもとにプログラマーが作成したプログラムをサーバーに吸い上げ、そこからまたつくるものを出力するためには、作業帳票というのが必要になる。この作業帳票を、タレパンの穴開け工程、曲げの工程といった各工程のデータをサーバーから呼び出すためにバーコードが付いている。これを実際に機械で呼び出し、バーコードでピッ! と読み込むと立体図が出てくる。見学したときは、リピート品だったので、前回のデータが残っていた。すると、〝金型はこれを使いなさい〟という旨の指示が機械側のデータから出てくる。今回は、この金型で20mm90°に曲げる――との指示がサーバーから飛んできた。図面をみて寸法を入力しなくてもよい仕組みとは! ここまで親切システムだということは、経験値が少ない作業者であっても指示通りにセットができれば仕事ができるということ。

特注でアマダに作ってもらったというV底合わせのベンディング金型が置いてあった。金型交換段取り作業を削減するためのものだ。V底合わせをすることによって、V幅が変わったり、板厚が変わっても、機械原点はいつも同じになる。小ロット多品種をこなすときには、加工条件が変わったときに、それぞれの機械原点を出すよりは、ここに投資をして段取り作業を削減し、生産性を高めたほうが経済効果も高い。様々な形のものをつくっている星製作所ならではの特別アイテムだ。

星社長は最後に、「より多くのお客さんに喜んでもらえることを常に考えながら、このビジネスモデルを強化していきたい。時代も変化していきますから、それに合わせた形で、自分たちも変化することに恐れを持たずにチャレンジをし続ける。自らが変わっていかないと成長は見込めないと思っています。」と意気込みを示した。

「差別化を目指して感動を与えられるものづくりを目指していきたい。」という星製作所。設備を活かしてアイデアを見事に具現化し、その力強さに圧倒された。今後の展開にますます期待が高まる企業だ。