【切削工具・周辺機器編】「メカトロテックジャパン2021」でみた各社の動向

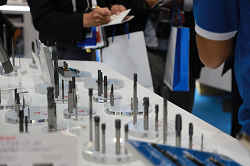

去る10 月20 日(水)から10 月23日(土)までの4日間、ポートメッセなごや(名古屋市国際展示場)で「メカトロテックジャパン2021(通称MECT) 」(主催=ニュースダイジェスト社)が開催され、業界としては、久しぶりの大型リアル展示会ともあって、大いに賑わいをみせた。切削工具・周辺機器も工作機械同様、自動化・省力化の流れを受け、工程短縮による高能率化に貢献するものが目立った。また、製造現場のデジタル化への加速に伴い、便利な工具管理システムなど工場全体の最適化にも踏み込んだ製品にも注目が集まった。

EV市場の拡大を見据えた展示を行っていたイスカルジャパン。EVモータの主要部品加工について、どんな加工ノウハウが必要なのかも分かりやすく展示してあったので来場者にはありがたい内容だった。軽量、耐久性、表面粗さなどのニーズを満たすための特別なノウハウにも応えてくれるうえ、特に困難とされている部分的な中空形状の加工においてもラインナップを揃えており、工具本数とサイクルタイム削減に貢献する工具で来場者を魅了した。「NEOLOGIQシリーズ」では、従来の金属加工の概念にとらわれず、発想の工夫を組み込むことで、加工の可能性を最大限に広げると打ち出している。

イワタツールは満を持して新製品「ヘリカルエンドミル」を初披露。同社では性能や用途に特化した切削工具の開発に注力しているが、この新製品は、1本の太さで複数の径の穴をあけられるうえに、従来の3~7倍の加工スピードを可能にした商品だ。薄板に穴をあける場合、パワーの少ないマシンだと径が大きくなれば加工スピードを落とさなければならないが、この「ヘリカルエンドミル」を活用すれば、切りくずが巻き付く問題も回避でき、スピーディーに高精度な穴加工が実現できる。特殊工具に焦点を絞っている同社ならではのユニークな提案だった。

イワタツールは満を持して新製品「ヘリカルエンドミル」を初披露。同社では性能や用途に特化した切削工具の開発に注力しているが、この新製品は、1本の太さで複数の径の穴をあけられるうえに、従来の3~7倍の加工スピードを可能にした商品だ。薄板に穴をあける場合、パワーの少ないマシンだと径が大きくなれば加工スピードを落とさなければならないが、この「ヘリカルエンドミル」を活用すれば、切りくずが巻き付く問題も回避でき、スピーディーに高精度な穴加工が実現できる。特殊工具に焦点を絞っている同社ならではのユニークな提案だった。

見どころが満載だったオーエスジー。難削材から非鉄金属まで幅広い被削材に対応する人気の「Aブランド」から新製品がズラリと並んだ。中でも高硬度鋼用底刃付きスレッドミル「AT-2」は、ヘリカル穴あけとねじ切りの2つの加工を1本で同時に加工するもので、先端部に荒刃を付け、不可を分散。特殊刃形設計で工具の倒れを抑制し、切りくずも細かく分断することでスムーズに排出し、嫌な突発折損のリスクを低減してくれる。下穴不要の安定加工を実現し、高難度の高硬度鋼加工に最適だ。

見どころが満載だったオーエスジー。難削材から非鉄金属まで幅広い被削材に対応する人気の「Aブランド」から新製品がズラリと並んだ。中でも高硬度鋼用底刃付きスレッドミル「AT-2」は、ヘリカル穴あけとねじ切りの2つの加工を1本で同時に加工するもので、先端部に荒刃を付け、不可を分散。特殊刃形設計で工具の倒れを抑制し、切りくずも細かく分断することでスムーズに排出し、嫌な突発折損のリスクを低減してくれる。下穴不要の安定加工を実現し、高難度の高硬度鋼加工に最適だ。

北川鉄工所は高精度なものづくりを高能率で生産するための豊富な商品群を展示。特に注目したいのは薄型2爪平行グリッパ・スケール仕様「NPGT_Sシリーズ」だ。この製品はスケール内蔵をしており、直接ジョーの開閉移動量を測定でき、外径把持時の測定誤差が±2μm以下という高精度で測定できるスグレモノ! 不良品を判別できるので工程内全数検査が可能になる。また、この製品を使用すれば、カウンターを介して数値データを処理するので、測定データをPCなどに取り込むことでワーク情報の管理ができる。製造現場の省人・省力化を可能にするだけでなく、トータルコスト削減に一役買う製品だ。

北川鉄工所は高精度なものづくりを高能率で生産するための豊富な商品群を展示。特に注目したいのは薄型2爪平行グリッパ・スケール仕様「NPGT_Sシリーズ」だ。この製品はスケール内蔵をしており、直接ジョーの開閉移動量を測定でき、外径把持時の測定誤差が±2μm以下という高精度で測定できるスグレモノ! 不良品を判別できるので工程内全数検査が可能になる。また、この製品を使用すれば、カウンターを介して数値データを処理するので、測定データをPCなどに取り込むことでワーク情報の管理ができる。製造現場の省人・省力化を可能にするだけでなく、トータルコスト削減に一役買う製品だ。

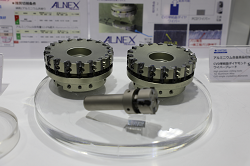

住友電気工業は、人気のアルミニウム合金加工用高能率PCDカッタ「ALNEX(アルネックス)シリーズ」が拡充! ポイントはダイヤモンド含有率が高く、アルミニウム合金や鋳鉄の共削りで安定加工が実現すること。また、同シリーズから拡充予定のCVD単結晶ダイヤモンドワイパーブレード「SCV10」も展示されていた。独自の気相合成技術による高強度単結晶ダイヤモンドを刃先に採用し、優れた耐摩耗性によりバリの発生も抑制し、切削のみで鏡面仕上げを実現する。優れた切りくず処理で超高能率加工に貢献する。

住友電気工業は、人気のアルミニウム合金加工用高能率PCDカッタ「ALNEX(アルネックス)シリーズ」が拡充! ポイントはダイヤモンド含有率が高く、アルミニウム合金や鋳鉄の共削りで安定加工が実現すること。また、同シリーズから拡充予定のCVD単結晶ダイヤモンドワイパーブレード「SCV10」も展示されていた。独自の気相合成技術による高強度単結晶ダイヤモンドを刃先に採用し、優れた耐摩耗性によりバリの発生も抑制し、切削のみで鏡面仕上げを実現する。優れた切りくず処理で超高能率加工に貢献する。

年間で約60件もの新製品をリリースしているタンガロイ。来場者からの熱い視線を集めていたのは「TUNGFORCE(タングフォース)シリーズ」だ。この製品は同社独自のV字底面インサートが特長。「最大能率を実現する〝万能肩削り〟カッタ」と自信を込める。従来品はバックメタルと心厚が不足し、切り込みを上げるとびびりが生じていたが、この製品は、インサートのV字底面形状が心厚を残しつつバックメタルを厚くさせることで高いボディ剛性を実現している。さらなる加工能率と安定性に大きな期待が寄せられる製品だ。

年間で約60件もの新製品をリリースしているタンガロイ。来場者からの熱い視線を集めていたのは「TUNGFORCE(タングフォース)シリーズ」だ。この製品は同社独自のV字底面インサートが特長。「最大能率を実現する〝万能肩削り〟カッタ」と自信を込める。従来品はバックメタルと心厚が不足し、切り込みを上げるとびびりが生じていたが、この製品は、インサートのV字底面形状が心厚を残しつつバックメタルを厚くさせることで高いボディ剛性を実現している。さらなる加工能率と安定性に大きな期待が寄せられる製品だ。

BIGでお馴染みの大昭和精機は、昨今のデジタル変革に対応した最新の工具収納棚「ツールセラージェネシス®」を展示していた。汎用性と利便性を兼ね備えた日本製の工具棚だ。引き出しのロック機能はもちろん、このロックを解除するとカメラによる録画を開始。LEDの案内とともにモニタに収納位置を表示するので入出庫ミスの防止にもなる。入庫、出庫、廃却、発注、乳亜、棚卸しにも対応し、再研磨管理や寿命管理に最適だ。また、発注リストなどのデータはエクセル形式で入出力もできる。スマートな工場運営にもってこい!

ダイジェット工業で目を引いたのは、5軸加工用工具シリーズの「縦横無尽」。同社の強みは材料設計から最終製品までを一貫生産できることだが、まさに長年のノウハウを結集させた自慢の工具シリーズを展示。近年、複雑形状の加工を高能率に行う5軸加工に注目が集まっているが、今回展示した「縦横無尽シリーズ」は、5軸加工が必要となる金型や航空機向けに様々なタイプの工具をラインナップ。加工物に最適な工具材種を選定できることも優位性のひとつだ。嬉しいことにプログラム作成に必要な工具データも提供してくれる。

ダイジェット工業で目を引いたのは、5軸加工用工具シリーズの「縦横無尽」。同社の強みは材料設計から最終製品までを一貫生産できることだが、まさに長年のノウハウを結集させた自慢の工具シリーズを展示。近年、複雑形状の加工を高能率に行う5軸加工に注目が集まっているが、今回展示した「縦横無尽シリーズ」は、5軸加工が必要となる金型や航空機向けに様々なタイプの工具をラインナップ。加工物に最適な工具材種を選定できることも優位性のひとつだ。嬉しいことにプログラム作成に必要な工具データも提供してくれる。

日進工具の目玉となったのは、HRC60以上の高硬度鋼に対して、小径サイズの工具で微細形状加工でも高切込みで長時間高能率に加工ができる「MRBSH330」。その鍵を握るのは、新コーティング〝無限コーティングプレミアム Plus〟の採用と中心刃形状の最適化で、切削負荷を低減することで高切込みを可能にした。不等位分割でびびり防止、荒取り加工でも高切込みを実現しつつ、仕上げ加工も可能な高能率3枚刃エンドミルとなっている。また、製品カタログ「NS TOOL ENDMILL CATALOG」を刷新したVol.19も発刊しており、前巻から工具の検索方法や工具情報などを改善している。

日進工具の目玉となったのは、HRC60以上の高硬度鋼に対して、小径サイズの工具で微細形状加工でも高切込みで長時間高能率に加工ができる「MRBSH330」。その鍵を握るのは、新コーティング〝無限コーティングプレミアム Plus〟の採用と中心刃形状の最適化で、切削負荷を低減することで高切込みを可能にした。不等位分割でびびり防止、荒取り加工でも高切込みを実現しつつ、仕上げ加工も可能な高能率3枚刃エンドミルとなっている。また、製品カタログ「NS TOOL ENDMILL CATALOG」を刷新したVol.19も発刊しており、前巻から工具の検索方法や工具情報などを改善している。

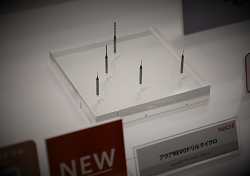

〝ものづくりの世界に革命を起こす〟をスローガンにした不二越のブースには大勢の来場者で賑わいを見せていた。その中でも注目されていたのは、新製品の「アクアREVOドリル マイクロ」。人気のアクアREVOドリルシリーズに小径サイズが加わった。小径ドリルに求められる、①折れにくい、②長寿命、③バラつきの少ない安定加工――の3つの要素を実現した理由のひとつにマイクロドリル専用の超硬材料を新開発したことにあった。超微粒子超硬合金とオリジナル成分設計により硬さと靱性を両立させた。また、剛性と排出性を重視した溝形状に加え、コーティングも超平滑化処理により切削時の抵抗を低減して切りくず排出性を向上させている。

〝ものづくりの世界に革命を起こす〟をスローガンにした不二越のブースには大勢の来場者で賑わいを見せていた。その中でも注目されていたのは、新製品の「アクアREVOドリル マイクロ」。人気のアクアREVOドリルシリーズに小径サイズが加わった。小径ドリルに求められる、①折れにくい、②長寿命、③バラつきの少ない安定加工――の3つの要素を実現した理由のひとつにマイクロドリル専用の超硬材料を新開発したことにあった。超微粒子超硬合金とオリジナル成分設計により硬さと靱性を両立させた。また、剛性と排出性を重視した溝形状に加え、コーティングも超平滑化処理により切削時の抵抗を低減して切りくず排出性を向上させている。

30年以上、レーザ測定器販売実績が世界シェアナンバー1を誇るブルーム-ノボテストは、製造現場のデジタル化や自動化による生産性効率アップに貢献する製品を展示し、多くの来場者が足を止めていた。人気製品は、機上で工具を測定する「LC-50-DIGILOG」。工具の長/径、摩耗や振れなどの工具測定や、工具の折損、摩耗、チッピング、振れの検知もクーラント環境下でもより高い信頼性を実現している。迅速かつ高精度な工具測定ができるのは、工具刃先をアナログ信号で評価することによる。工具測定と検知時間を最大60%短縮するので高い効率と信頼性を求めるユーザーに魅力的な製品だ。また、機上測定結果の見える化と解析に役立つ「データロガー」で工具とワークの機上測定結果をPC管理できる。

30年以上、レーザ測定器販売実績が世界シェアナンバー1を誇るブルーム-ノボテストは、製造現場のデジタル化や自動化による生産性効率アップに貢献する製品を展示し、多くの来場者が足を止めていた。人気製品は、機上で工具を測定する「LC-50-DIGILOG」。工具の長/径、摩耗や振れなどの工具測定や、工具の折損、摩耗、チッピング、振れの検知もクーラント環境下でもより高い信頼性を実現している。迅速かつ高精度な工具測定ができるのは、工具刃先をアナログ信号で評価することによる。工具測定と検知時間を最大60%短縮するので高い効率と信頼性を求めるユーザーに魅力的な製品だ。また、機上測定結果の見える化と解析に役立つ「データロガー」で工具とワークの機上測定結果をPC管理できる。

三菱マテリアルが展示していた耐熱合金旋削加工用コーテッド超硬材種「MV9005」と転削加工用コーテッド超硬材種「MV1020」は、「2021年超モノづくり部品大賞」(主催=モノづくり日本会議/日刊工業新聞社)を受賞した製品。「MV9005」は、新開発のAl-Richコーティング技術の採用で高いAl含有比率に加え、高硬度を備えた(Al,Ti)N膜を採用し、硬さも耐酸化性も大幅に向上。超耐熱合金の高速加工でも驚くほどの耐摩耗性を実現している。一方の「MV1020」は、極めて熱に強く、乾式切削も熱亀裂の発生しやすかった湿式切削でも優れた加工安定性を実現した製品。切削寿命の常識を覆すほどのコーティング技術が完成したとして大注目!

三菱マテリアルが展示していた耐熱合金旋削加工用コーテッド超硬材種「MV9005」と転削加工用コーテッド超硬材種「MV1020」は、「2021年超モノづくり部品大賞」(主催=モノづくり日本会議/日刊工業新聞社)を受賞した製品。「MV9005」は、新開発のAl-Richコーティング技術の採用で高いAl含有比率に加え、高硬度を備えた(Al,Ti)N膜を採用し、硬さも耐酸化性も大幅に向上。超耐熱合金の高速加工でも驚くほどの耐摩耗性を実現している。一方の「MV1020」は、極めて熱に強く、乾式切削も熱亀裂の発生しやすかった湿式切削でも優れた加工安定性を実現した製品。切削寿命の常識を覆すほどのコーティング技術が完成したとして大注目!

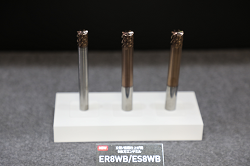

MOLDINOの注目製品は、立壁と底面の仕上げ加工を極めるための8枚刃エンドミル「ER8WB-ATH(ラジアスタイプ)/ES8WB-ATH(スクエアタイプ)」。金型加工の課題として、ロング刃長エンドミルで金型の立壁仕上げ加工を行うと精度が出ない、修正に工数がかかる、あるいは等高線加工でピックフィードを小さくすると加工時間が長くなるなどが挙げられるが、これらの課題をこの1本で解決するとして注目が集まった。同社によると、この製品を使うことでゼロカットや補正などを低減し、加工の省人化が狙えるという。たわみや振動を抑制する鍵を握るのは高剛性かつ短刃長、接触ポイントが少ない工具設計にある。これらの独自設計により倒れの少ない狙い通りの加工が可能になった。

MOLDINOの注目製品は、立壁と底面の仕上げ加工を極めるための8枚刃エンドミル「ER8WB-ATH(ラジアスタイプ)/ES8WB-ATH(スクエアタイプ)」。金型加工の課題として、ロング刃長エンドミルで金型の立壁仕上げ加工を行うと精度が出ない、修正に工数がかかる、あるいは等高線加工でピックフィードを小さくすると加工時間が長くなるなどが挙げられるが、これらの課題をこの1本で解決するとして注目が集まった。同社によると、この製品を使うことでゼロカットや補正などを低減し、加工の省人化が狙えるという。たわみや振動を抑制する鍵を握るのは高剛性かつ短刃長、接触ポイントが少ない工具設計にある。これらの独自設計により倒れの少ない狙い通りの加工が可能になった。

〝ツールホルダーで加工を変える!〟をスローガンにしているユキワ精工。〝ホルダーの違いで切削スピードが変わる〟ことに言及し、ツールホルダーの見直しによるコストダウンを提案していた。同社の展示していた「スーパーG1チャック」は、剛性と把握力が高いのが特長で、切削条件を上げても十分に耐えられる底力を持ち合わせている。回転・送りを上げて加工ができればサイクルタイムの短縮が可能なのだ。また、この製品は、横方向に加工負荷がかかってもホルダーの倒れが少ないのでビビリが少なく、ワークの面粗度が向上する魅力を備えている。嬉しいことに「スーパーG1チャック」は、標準品で総合振れ精度(コレットをホルダーに入れた状態での精度)で5μmを保証している。

〝ツールホルダーで加工を変える!〟をスローガンにしているユキワ精工。〝ホルダーの違いで切削スピードが変わる〟ことに言及し、ツールホルダーの見直しによるコストダウンを提案していた。同社の展示していた「スーパーG1チャック」は、剛性と把握力が高いのが特長で、切削条件を上げても十分に耐えられる底力を持ち合わせている。回転・送りを上げて加工ができればサイクルタイムの短縮が可能なのだ。また、この製品は、横方向に加工負荷がかかってもホルダーの倒れが少ないのでビビリが少なく、ワークの面粗度が向上する魅力を備えている。嬉しいことに「スーパーG1チャック」は、標準品で総合振れ精度(コレットをホルダーに入れた状態での精度)で5μmを保証している。