不二越工具事業部 加工テストで新製品工具の実力を見せつける!

タップの新シリーズ『ZTフォーミングタップ』はお客様の生声から開発

新登場した『ZTフォーミングタップ』は盛上げタップだ。切りくずを出しながら切削する〝切削タップ〟と違い、〝盛上げタップ〟は下穴から転造加工をしながら盛り上げて加工をしていくタイプになる。

『ZTフォーミングタップ』の開発にあたり、同社の営業担当者が顧客の生の声を拾い、盛上げタップの問題点を集めたところ、「横型MCは油剤が届きにくく工具が短寿命」、「工具が摩耗してくるとめねじ内径が小さくなる」、「加工速度が高いと工具寿命が短くなる」、「主軸負荷が大きくて加工機が止まる」、「入り口面取り部にバリが出る」などの深刻な問題が多く挙がったという。こうした声を受け、開発をスタートさせたわけだが、干場部長は『ZTフォーミングタップ』の強みについて、「母材硬さの向上でコーティングの性能を引き出すことが可能になったことが分かったのです。母材の硬さが低いとコーティングが追従できず損傷し、膜割れが発生します。母材硬さが高いと母材が変形しないためコーティングが割れません。今回、靱性と硬さを両立する盛上げタップ専用の組織を微細化したコバルトハイスを開発しました。材料とコーティングの同時開発で相乗効果が得られ、優れた工具寿命を発揮することができたのです」と説明をしてくれた。

また、摩耗を進行させないため、形状にもひと工夫。ねじ山盛上げ部にマージンレスを採用している。切削油剤が届きにくい横形MCでは、油膜切れにより摩耗進行が早くなるという課題があったが、これを解消するため、特殊溝形状〝ZTフルート(PAT.P)〟を施していた。〝ZTフルート〟とは、油溝を深く大きく広げ、クーラントの供給量を向上させる仕組みを指す。加工時に穴奥に届く切削油剤の量を比較しても従来形状に対して約1.3倍の供給量を実現している。加工点に油剤を供給できることから、潤滑性、冷却性も向上。さらに、靱性を向上した盛上げタップ専用コーティング〝ZTコーティング〟で被膜寿命を大幅に向上させているが、このコーティングはAlTi系。こちらも超平滑化処理が施され、表面の凹凸が少なくなることで、コーティングにかかる負荷と摩擦抵抗を低減し、総合的に加工トルクを抑制している。

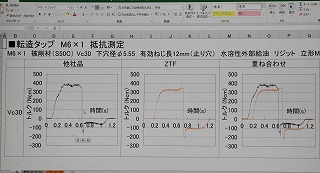

〈加工テスト ~低トルク&耐摩耗性による超高速加工~〉

〝圧倒的な長寿命〟と〝低トルク〟が最大のウリだという『ZTフォーミングタップ』。この商品カタログには、加工トルクを他社比20%低減とあるが、「ぜひ、ご確認ください!」と自信を見せる工具事業部の皆様。使用工具は他社品のコーティング盛上げタップと、同社の『ZTフォーミングタップ』の2本で2つの加工テストを行った。

最初に行ったテストは、いかに〝低トルク〟なのかを知るためのもので、加工条件は、寸法:M6、被削材:S50C、加工速度:30m/min、加工深さ:12mm(2D)、切削油剤:水溶性(外部給油)、設備:立形MC(BT30)、ホルダ:リジット。

切削負荷を計測するための工具動力計がセットされていた。計測結果はパソコンですぐに確認できる。まずは1穴加工時を計測。他社品は380Ncm、『ZTフォーミングタップ』は、310Ncm という結果だった。カタログに掲載されていることは本当だった!

トルクの低減が実現した仕組みのひとつに、磨き処理が挙げられる。磨きの有・無を比較するため、コロナウィルス感染予防をしっかり施し、手袋をして工具を触ってみたところ、磨き無しは引っかかりがあったが、磨き有りのものは、見るからに光沢感があり、手袋をはめて触ってもツルツルのスベスベだ。

続いては、先ほどと同様のタップを用いて低トルク&耐摩耗性を確認するため、超高速加工でテストを行った。条件は先ほどと同じだが、加工速度は以下のとおり。また、条件1~3までは連続加工を行った。

【条件1】加工数: 5穴 加工速度:10m/min

【条件2】加工数: 5穴 加工速度:50m/min

【条件3】加工数:90穴 加工速度:90m/min

なお、上記の条件1のものは同社のカタログに掲載している最低条件、条件2はMAXギリギリ条件、条件3は推奨条件ではなく、〝タップ加工の限界に挑戦〟という意味合いを含んでいる。

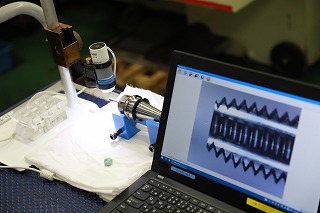

他社品も条件1と2は問題なく加工ができた。限界に挑戦した条件3になると、他社品は加工途中から中にキッ、チッ、という異音がしたが、『ZTフォーミングタップ』は安定的な音が続いている。加工が終了し、めねじの内径をピンゲージで確認(4.92のものは必ず入らなければならないもの、5.15は入っていけないものとして確認)。他社品は残念ながら今回のテストで5.15のものが入ってしまったのでNGを出してしまった。

さらにこの連続加工後の工具損傷をみてみると、他社品は摩耗が見られたが『ZTフォーミングタップ』は摩耗が見られなかった。満を持して登場した『ZTフォーミングタップ』は、材料、コーティング、形状に全く新しい技術を投入しているとのことで、加工現場の生産性向上に貢献する意気込みを示している。