【レポート】INTERMOLD(大阪)で見た注目各社の動向

展示会では細かいところも見学すべし!

現在、製造業の旬な話題のひとつにEV・HV用モータがあるが、アマダグループで展示されていたものの中に、加工サンプルで画期的なものがあった。EV・HVモータも近年は進化しており、従来の丸断面のワイヤーを巻いた分布巻きモータより、角段面ワイヤーを採用した〝セグメントコンダクタ式モータ〟がハイパワーでありながら小型・軽量を実現するとして最新トレンドとなっている。EV・HVといえば制御盤などに電源を接続するバスバーが必要になるが、エナメル被膜銅線を効率良く生産するためのノウハウが展示されていた。エナメルなどの被覆剥離工程や、プレス工程が1台で可能という付加価値を提案していたのが印象的だった。

デジタル社会を支える重要基盤や安全保障に直結する戦略技術として必要不可欠なものといえば半導体製造装置部品や光学部品などが挙げられるが、オーエスジーのブースでは、これらの需要拡大を見越したと思われる微細精密加工用工具や硬脆材用PCD工具「6C×OSG」に注目が集まった。「6C×OSG」は石英ガラス、セラミックなど加工の難易度が高い材料に適した工具であり、硬脆材を切削加工で高能率に安定して加工できる画期的な工具。硬脆性材を加工する場合、一般的にはワイヤカットや型彫り放電加工、電着工具や軸付砥石を用いた研削加工で行う方法がとられるが、その一方で加工時間が長めであるという悩ましい課題もあった。新工具の出現で加工の進化が加速する!

OKKのベストセラーといえばVM/Rシリーズだが、今回は同シリーズの後継機である立形マシニングセンタ「VM53RⅡ」が展示され、来場者も興味津々。昨今の製造現場に対する要求といえば、〝短納期〟。このニーズに応えるため同社ではモジュール生産が可能になるよう設計レベルでの見直しを進めてリードタイムを従来比2/3程度に短縮している。新規の幅広コラム構造でさらなる高剛性が魅力を高めた。加工内容に合わせた豊富な主軸バリエーションと種々の自動化&省力化オプションも嬉しい!

〝第五世代のマシニングセンタ〟を掲げたキタムラ機械。「MedCenter5AX」は実物を拝見すると想像以上にコンパクト。公衆電話ブーススペースほどの佇まいでありながら、直径230mm×高さ175mmの最大ワークが加工可能だという。海外と比較しても土地が狭い日本において、省スペースのマシンは魅力である。位置決め精度は±2μm/フルストローク、高分解能ロータリースケールにより、旋回軸・傾斜軸は、1/1000度の割出精度±2秒を実現している。大容量工具交換装置を内蔵し、機械設置後でも多面APC、ATCを増設可能という点も同社ならでは。長時間の自動化・無人化システムに対応できる。

会場入り口にて最新工具を展示させていたダイジェット工業。中でもプレス金型の〝2番逃がし加工〟にもってこいの「アンダーカッタ」は、ラインナップを拡張させていた。この工具は、同社のオール超硬シャンクアーバ「頑固一徹」との組み合わせでビビリを抑制し、高能率加工を実現。マシニングセンタでの無人加工が可能であり、生産性を向上させ、安全な加工を実現するという。工具不可を軽減する刃形は大きな切り込みにも対応している。サイズも小径φ16から大径φ40をラインナップ。隅R部加工サイズに合わせた工具選定が可能となっている。

BIGといえば大昭和精機。来場者の目をひいたのは、CMOSカメラ搭載・非接触工具位置測定器「Dyna ZERO Vision(ダイナゼロビジョン)」だ。製造業のトレンドである自動化・省力化に貢献すべく、高速回転中の工具長・工具径(触れ)を、①機内測定、②自動測定、③非接触測定―――にて測定してくれるという技術に注目が集まった。これは機械主軸の1回転信号を取得し、ストロボ効果を利用した測定方法を用いている。カメラの撮像タイミングを制御することにより高速回転中の工具を擬似的にスローモーションで撮影する仕組みである。「ダイナチャック」との組み合わせで動的触れ調整ができるので、〝動的触れ測定〟と、〝動的触れ調整〟の組み合わせで、加工中も刃先触れ量を1μm以下に実現!

微細工具でお馴染みの日進工具は、6月に発売予定の高硬度鋼高精度加工用4枚刃ロングネックラジアスエンドミル・焼きばめチャック対応ショートシャンクタイプ「MHRSH430RSF」を展示していた。焼きばめチャックといえば、コレットチャックに比べ構造がシンプルなうえ掃除も簡単。保持力も高いといわれ、活用している方も多く、これに合わせた専門工具ということだけあって魅力の一品。微細工具でも高硬度鋼加工を実現する鍵を握るのは耐酸化性・耐摩耗性に優れた〝無限コーティングプレミアムPlus〟。60HRC以上の高硬度鋼加工に高い効果を発揮する。

SDGsを意識したブースで存在感を示していたのは牧野フライス製作所。工作機械メーカーという側面から同社では、エネルギー消費の抑制を重要課題としており、省エネを実現する技術開発に注力している。今回は、複雑な3次元形状のワークを同社独自のスーパーGI.5制御との相乗効果により、極めて高い面質を実現する「D200Z」を展示。巨大な加工サンプルで美しい面品位を示しており多くの来場者が足を止めていた。また、加工現場にとっては〝慣れ親しんだマシン〟で仕事をこなしていきたいと感じる方も多いだろう。ブース内では大切な機械を長く使うためのレトロフィット事業や点検サービスを提案していたのも時代に合致したニーズのひとつだった。展示会ではNC放電加工機の加工電源交換や、マシニングセンタのNC交換を提案。いずれも信頼性や操作性、加工条件の拡充など、メリットが盛りだくさんだった。

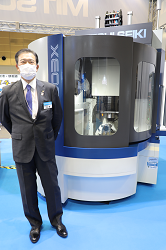

微細精密加工分野に参入した三井精機工業。展示していたプレシジョンセンター「PJ303X」は、面粗度(Ra)シングルナノでレンズ金型加工などを含めた微細金型に貢献するマシンだ。5軸でありながら超精密に迫る加工性では最新の熱変位補正機能を標準で装備。特殊熱変位キャンセル機構(特許出願中)による主軸、ヘッドの熱変位を大幅に抑制する。直線軸にリニアモータ、回転軸にDDモータを採用しているが、これが俊敏な加減速およびバックラッシュのないスムーズな動きを実現している。「新たな変革をもたらすことを目指す」としている同社の意気込みが伝わる展示となっていた。

MOLDINOは金型における加工工程短縮を訴求する工具を分かりやすく展示していた。深部ねじ切り・面取など金型構造部加工や、磨き工数削減を狙った鏡面加工・高硬度直彫り、自動化を視野に入れた立ち壁一発仕上げなどを実物の切削工具とともにモニターで説明しており、非常に丁寧な印象を受けた。興味を示した来場者もモニターを食い入るように見つめたあと、担当者に質問をしている。このブースでは来場者の足を止める時間が長いように感じた。特に人気だったのは、工程短縮をしながら高精度加工を行うコンセプトの「Hi-Pre2」(2は環境文字)のもと開発された工具「TD4N」による超高送りの荒加工提案だった。今回の展示では新製品としてプレス金型や鍛造金型などの硬い被削材を幅広く加工できるインサートを追加していた。能率を損なうことなく、「削り残し量」を従来の0.5mmから0.2mm以下に低減することで次⼯程⼯具の負荷を最⼤で40%削減する。

安田工業はベストセラーマシンのYMC430の特長を引き継いだ「YMC650」を展示。ストロークを拡張した最新鋭のハイエンドマシンだ。長時間の稼働でも安定した高精度加工を実現する熱変位対策を惜しみなく投入している。気になるATCは標準で32本。オプションで90本対応できるが、90本でも標準ユニットとほぼ同等の収納スペースなので、機械の設置面積を変えることなく搭載可能というから嬉しい。さらに、きめ細やかにオペレータをサポートする「OpeNe Version2.0」を搭載し、自己診断や解析を分かりやすく提供していた。加工サンプルも豊富であり、見どころも豊富だった。

碌々産業は〝実加工精度±1μm以下の追求〟をコンセプトに開発された「Android」をさらに進化させた「AndroidⅡ」を展示していた。従来からの磨きレス鏡面加工ニーズの高い樹脂金型加工や高精度化が進むプレス・冷間鍛造金型加工、電子・半導体関係部品・金型加工などを行っている現場からの支持も高い。また、今回、同社独自の追い込み加工システム「Cosmos(コスモス)」は中部地区初出展。このシステムは、ATCで洗浄ノズルを持ってきてワークを自動で洗浄することができる「D.R.System」、CADモデルから測定点を指示することで自動的に測定プログラムを作成することができる「RR.PC-DMIS.NC」、測定結果から読み取った補正値を入力し、補正プログラム作成を行うことができる「Planet」、これらの機能を含んだ、加工→洗浄→機上測定→追い込み加工がワークを取り外すことなく、機上で完結させたトータルシステム。