研削盤メーカー4社がNEDO委託事業でAI搭載研削盤を共同開発 「JIMTOF2022」でプロト機を出展

ナガセインテグレックス(社長:長瀬幸泰氏)、牧野フライス精機(社長:清水大介氏)、ミクロン精密(社長:榊原憲二氏)、シギヤ精機製作所(社長:鴫谷憲和氏)、北海道大学(総長:寳金清博氏)、理化学研究所(理事長:五神真氏)は、新エネルギー・産業技術総合開発機構(NEDO)の人工知能(AI)技術の社会実装を進めるプロジェクト「次世代人工知能・ロボットの中核となるインテグレート技術開発/人工知能技術の適用領域を広げる研究開発」事業の採択(2024年3月末終了予定)を受けて、共同で、最適な加工システムを構築するAI搭載次世代研削盤の研究開発を2020年より進めているが、この研究の中間的成果として代表企業のナガセインテグレックスとミクロン精密の2社が「第31回日本国際工作機械見本市: JIMTOF2022」(Japan International Machine Tool Fair)にプロト機を出展する。

研削盤メーカー4社は、それぞれの研削加工分野における顧客の課題やニーズの抽出とその解決策、及び研削加工の知見のAIへの展開と開発成果物の事業化を、北海道大学は、各研削加工の高度化、非熟練化、生産性向上に特化したAIアルゴリズムの開発をそれぞれ担う。理化学研究所は、研削加工の理論的知見をもとに研削盤メーカー4社がAI搭載研削盤を製作するためのデータ作成の指導や成果物の評価指導を行う。

研削加工は、加工要求精度が高く、対象被削材が難削材であることが多い上、使用する工具は砥石で、砥粒がボンドによって不均一に結合されており、砥石のマクロ的性状変化(形状、寸法等)やミクロ的性状変化(砥粒の突き出しや分布等)が、加工品質に大きな影響を与える。また、他の加工原理と異なり、使用する砥石が「良い刃物」として使用できるように加工に使用するマシン上で、マシンの特性をもって整える必要がある(ツルーイング、ドレッシング)ため、どのような材料をどのマシンで、どの砥石で、どの加工液で、どのように保持するか、など適切なハードの選定を行う必要がある。

これらハードが加工要求達成の為に相応しい条件で使用される必要があるため、同事業では、マシン、砥石などのハードと加工条件のようなコンディショニングを一連の加工システムとして捉えることにしたとしている。

今回、成形平面研削、センタレス研削、円筒研削、工具研削の4つの研削加工分野の研削盤メーカーが共同で研究に携わることにより、研削加工としての共通性とそれぞれの加工分野の独自性を包含する、応用性の高いAIシステムの構築を目指している。このような複数の機械メーカーによる共同開発は過去に例が無く、今後の開発の在り方を考える上でも大きな意義がある取り組みだ。

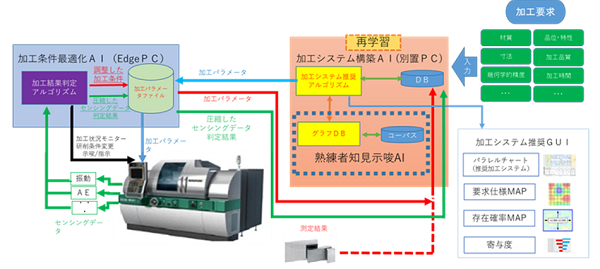

加工システムの構築は、ハードとコンディショニングを構成する多岐に亘る項目の組み合わせになるため、永年研削加工に携わってきた熟練者によってのみ可能とされており、後継者の育成や生産性向上の大きな障害となっていたが、今回開発するAIシステムは、加工要求に対して最適と思われる加工システムを推奨する加工システム推奨AIとその推奨加工システムで研削加工中にマシンに設置されたセンシング情報を基に加工条件の最適化を示唆する加工条件最適化AIと熟練者の知見をモデル化して示す機能からなる熟練者知見示唆AIで構成される。

加工システム推奨AIは、要求精度や加工時間等の要求をもとに、従来は熟練者でしか行うことのできなかったマシン、砥石、ツルアー、ドレッサー、研削液などのハードとそれらを使用する加工条件等(コンディショニング)を包括的な加工システムとしてトータル的に推奨することで、非熟練者であっても高いレベルの加工を実現できることを狙いとしている。

研究中の評価では、加工システム推奨AIを用いることにより研削条件、ドレス条件を含めた加工システムの検討時間を30%程度削減できる事例も出てきており、さらに研究を進めていく予定としている。さらに、この加工システム推奨AIは、シミュレーション機能を有しており、例えば面粗さに対して、砥石の粒度やドレス速度がどのように関与しているか等を変化させて、要求仕様に対する影響の度合いを見ることができる。

作業者はこの推奨加工システムで研削加工を実施することになるが、使用するマシンや砥石、ツルアー、ドレッサー、等には機差や器差がある。従って推奨加工システムで推奨された加工システムで加工した結果が必ずしも100%うまくいくとは限らない。従来は熟練者が加工中に研削音の変化やマシンの振動発生などを感知して適宜、加工条件の変更を行うことがあるようにAI搭載研削盤を使用する場合も推奨加工システムで研削している時の監視が必要になる。加工条件最適化AIは加工中にマシンに設置されたセンサーから、様々な有益なセンシング情報を入手して加工条件等の変更を作業者に示唆する。これにより、加工不具合や工程戻りを極力抑制することができる。この情報は、定期的に熟練者知見データベースにアップデートされる。

また、このデータベースを基にして定期的な学習のアップデートも行う予定。さらに今回開発しているAIシステムの特徴として、AIが導きだした推奨加工システムがどのような要素の結びつきによって導き出されたのかを作業者に分かり易く示す機能を持つ。この機能により、盲目的にAIに頼って加工をするのでなく、研削を構成する要素と要素の結びつきや加工要求達成に対して重要度の高い項目が何かということを理解できるAIシステムの開発を目指している。

この機能を技術者教育に用いることで、一人前になるまで10年程度を要する言われる研削加工技術者の育成期間の40%削減を狙っている。