牧野フライス製作所 「金型加工展2023」開催

牧野フライス製作所(社長=宮崎正太郎氏)が2月15日から17日の3日間、同社厚木事業所(神奈川県愛甲郡愛川町)にて「金型加工のお困り事を解決するきっかけ作り」をテーマに「金型加工展2023」を開催した。来場者は最新金型加工技術や普段は見ることのできない同社の第三工場(主軸頭工場)もツアー形式で見学し、ものづくりのトレンドである自動化・省人化技術に触れた。

普段は見ることのできない第三工場 ~クラス10,000のクリーン~

同社では、機械の心臓部である主軸を設計から加工・組立まで100%内製化しており、厚木事業所内には主軸専用の生産工場を有している。加工ラインでは自動搬送システムを採用しているのも特長だ。ベアリングケースなどの高精度加工は自社のマシンを活用しているが、ここでも自動化を推進しており、素材を無人フォークリフトがストッカーへ投入すれば、完成品が取り出されるようになっている。

マシンのキモを握る第三工場は秘密が満載なので写真NGなのが残念だが、組立が行われるクリーンルームでは温度23℃の±0.4℃湿度35%を保っており、限られた技術者しか入室できないようになっていた。徹底的に異物混入を排除するため、クラス10,000のクリーンを保っている。ちなみにこのクラス10,000とは、0.5μm径の微粒子が1fg³b内に10,000個まで許されるレベルである。なんという空気清浄度! また、この工場内の作業者は作業服も色が違っており、爽やかな淡い水色だった。工場というより病院にいるようなイメージである。主軸に触れや振動のない高精度な主軸をつくるために徹底している様子が理解できた。なお、同社の主軸は、汎用的なタイプのものも含め、2400以上の部品が必要であるため、500以上の検査項目があるという。これらの厳しいチェックに合格したものだけが最終組み立て工場に送られる。同社の機械作りの集大成がここにあり! といっても過言ではないほどハイテクノロジーがつまっていた。

豊富なマシンの数々と金型加工ノウハウを提供

今回展示されていたのは下記のとおり。

・立形マシニングセンタ V56i(新機能)自動加工システム「ZeroBorer」

・立形マシニングセンタ V33i

・立形マシニングセンタ iQ300

・5軸制御立形マシニングセンタ D200Z

・5軸制御立形マシニングセンタ V80S

・高精度ワイヤ放電加工機 UPX600(新製品)

・NC放電加工機 EDAF3

・D2加工サンプルキャラバントラック

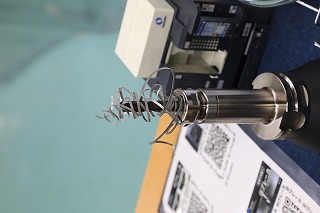

今回、最も注目したいのは、立形マシニングセンタ「V33i」にて披露された〝穴加工の長い切りくずを分断する機能〟を指す「GIブレーカ」だ。

切りくずはまったく役に立たないうえ害を及ぼす嫌な存在であることは加工を商いとしている読者の皆様であればご承知のとおり。特に工具に絡みついたモジャモジャの切りくずは加工面に大きな悪影響を及ぼす。また、加工室内の切りくずが積もれば、切りくず処理装置の故障を招くうえ、工具から離れない切りくずのせいで工具寿命が短くなる恐れもある。

このような加工に悪影響を及ぼす切りくず問題を解決に導いたのが、細かく分断する技術を有した「GIブレーカ」なのだ。原理はドリル加工中に周期的に若干の脈を打つような動きをさせることで切りくずを分断させる。連続切削中に切りくずを分断するため工具寿命も延びるうえ、ワークの精度も保てるのだ。さらに、面倒くさい切りくず処理に対する作業者の負担も軽減され、切りくず処理装置への故障の防止にもなる。

「GIブレーカ」は機能をONにするだけの簡単操作でOK。固定サイクルの設定も不要であるという、同社の最も熱い技術を見ることができた。

なお、同社では現在、オンラインセミナにも注力している。全国版で人気の高かったセミナを地域限定版として再配信しているうえ、ユーザーの時間の都合に合わせやすいよう、ナイトセミナや、モーニングセミナも実施している。