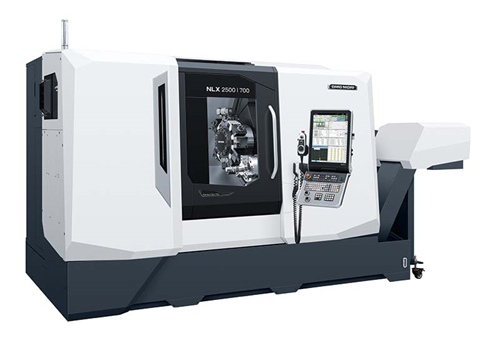

DMG森精機 第5世代のターニングセンタ「NLX 2500 | 700 2nd Generation」を新発売

DMG森精は、このほど切削能力を最大限に引き出す、頑強で熱安定性に優れた機械構造により、高い精度と40番マシニングセンタと同等のミーリング能力を備えた、第5世代のターニングセンタ 「NLX 2500 | 700 2nd Generation」の販売を開始した。

NLX 2500シリーズは2010年から発売を開始し、自動車、産業機器、半導体などの幅広い業界で使用されている同社のベストセラー機。今回新たに開発した「NLX 2500 | 700 2nd Generation」は、従来機を活用している顧客の声を反映し、DMG MORIの全ての技術を結集したターニングセンタである。

同社は、DXを用いて 工程集約・自動化、グリーン・トランスフォーメーション(GX)を促進するマシニング・トランスフォーメーション(MX)を推進し、今回発売した「NLX 2500 | 700 2nd Generation」は、MXを実現する最新技術を結集した機械となる。

設計初期段階からFEM解析やデジタルツイン技術によるシミュレーションを用いて性能予測と熱解析を実施することで、機械構造の最適化を行った。X / Z軸のすべり案内は、摺動面幅を従来機より10%拡大し、 振動減衰性と動剛性を向上している。

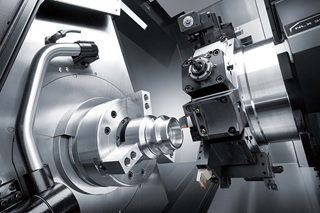

主軸は信頼性の高い3年保証の内製主軸turnMASTERを搭載し、従来機と比べて切削能力を1.25倍も向上している。右主軸も左主軸と同等の10インチチャックを搭載可能で、左右両面を連続で加工できる。また、φ115 mmの大貫通穴径を持ち、大径バーフィーダと組み合わせることで、多品種加工の工程集約を実現する。

刃物台は40番マシニングセンタに匹敵するパワフルなミーリング能力のBMT(ビルトインモータ・タレット)を搭載しており、従来マシニングセンタとターニングセンタの2台で加工していたワークを、「NLX 2500 | 700 2nd Generation」 1台に工程集約する。また、これまで専用機で加工していたギヤ加工の工程集約も可能であり、同社のテクノロジーサイクル「ギヤホビング」や「ギヤスカイビング」を用いることで、ホブ加工や内歯車加工を 工程集約する。

「NLX 2500 | 700 2nd Generation」は、使いやすさ、操作性を向上しており、操作盤にはタッチパネル式のERGOline X with CELOS Xを搭載している。従来より表示画面を大きくし、視認性が向上したことに加え、チャックの把握力を簡単に指令できるNC-CLAMPをはじめ、生産準備や加工シミュレーションなど、顧客の生産性向上を実現する多くのアプリケーションが使用可能である。また、切りくず、クーラント、ミストの〝加工3悪〟による機外への持ち出しを無くし、常に機械をきれいな状態に保つカバー構造や、ドア開閉の加減速を適切に制御するサーボ自動ドアも備え、顧客のニーズを徹底分析して、作業効率の向上やメンテナンスのしやすさ、 使いやすさを大幅に向上している。

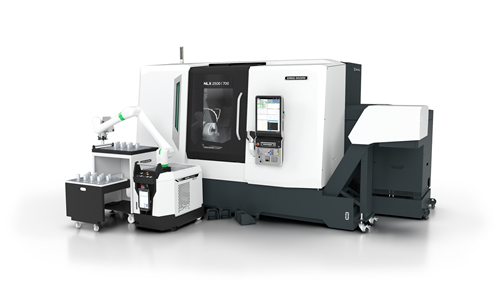

自動化にも対応しており、ロボットシステムやガントリローダ、バーフィーダなどの自動化システムと組み合わせることで、夜間の無人運転が可能である。例えば、ロボットシステムMATRISを組み合わせることで、変種・変量生産にも柔軟に対応でき、機械の稼働率を向上させる。さらに、自動化生産の妨げとなる切りくず・ クーラント・ミストの処理に起因するトラブルを解消するため、据付面積を拡張させることなくタンク容量を拡大した2層式クリーンクーラントタンクと、粒径0.3 μmの微細な粒子を捕集する本体と一体化したビルトインミスト コレクタzeroFOGを標準装備している。また、長時間の連続稼働を実現する立型大容量クーラントタンクzero-sludgeCOOLANT proも選択可能で、安定した長時間稼働をサポートする。

「NLX 2500 | 700 2nd Generation」は、サステナビリティな生産現場に貢献する機械で、例えば、ターニングセンタ1台と立形マシニングセンタ1台で加工していたギヤシャフトワークを「NLX 2500 | 700 2nd Generation」 1台に置き換えることで、従来と比べて消費電力を12%削減する。これはクスノキの1年間のCO2吸収量に換算すると、約63本分(約1,890kg)と同等である。なお、「NLX 2500 | 700 2nd Generation」は、11月5日〜10日に東京ビッグサイトで開催される「JIMTOF2024」の同社ブースでの展示する予定。

同社Webサイトにはカタログを公開している。

↓カタログ↓

https://www.dmgmori.co.jp/download/catalog/detail/id=7255

↓動画↓

https://www.dmgmori.co.jp/en/movie_library/movie/id=7257

主な特長

① 切削能力を最大限に発揮する機械構造

・X / Y / Z軸すべり案内を採用し、重切削にも対応する高剛性ベッド

・従来機比で10%拡大した摺動面幅により、安定した切削を実現

・高トルクなturnMASTER主軸を採用、従来機と比べ切削能力は1.25倍まで向上、左主軸は10・12インチ、右主軸は6・8・10インチを選択可能

・さらに進化したBMT(ビルトインモータ・タレット)により、ミーリング能力は40番マシニングセンタと同等の1.4倍まで向上

② 妥協なき開発で到達した研ぎ澄まされた高精度

・設計段階からデジタルツインを活用し、基本構造体を最適化し、部品の細部まで緻密に形状を設計

・マグネスケール社製のフルクローズドループ制御により、優れた位置決め精度を実現

・マグネスケール社製高分解能レーザスケールをマスタエンコーダとして、主軸エンコーダの誤差を補正

③ 熱安定性に優れた構造

・シミュレーションによる性能予測と熱変位解析による機械構造の最適化で、長時間加工でも安定した精度を実現

・X / Y / Z軸ボールねじ軸心冷却とダブルアンカーサポートにより、送り軸の冷却と剛性を強化

・機体クーラント循環により、熱変位を抑制し長時間加工でも安定した精度を実現

④ 使いやすさを追求

・直感的な操作が可能なヒューマンマシンインタフェースERGOline X with CELOS Xを搭載

・チャックの把握力を操作盤から指令できるNC-CLAMPを標準搭載

-チャックのストロークや圧力を操作画面上で設定・確認可能

-ワークのセット間違いを検知するため、多品種混流生産でも安心して使用可能

・切りくずやクーラントの機外持ち出しを無くす最適なカバー構造により、機械を常に清潔な状態で維持可能

・日々の作業やメンテナンスに必要な冷却装置や潤滑油、油圧フィルタなどの機器を背面に集中配置

➄ 加工3悪を独自のソリューションで解決

・2層式クリーンクーラントタンクにより、据付面積を拡張させることなくタンク容量の拡大が可能

・長時間の連続稼働を実現する立型大容量クーラントタンク zero-sludgeCOOLANT pro

・加工時に発生するミストを効率的に捕集する zeroFOG

・切りくずが堆積しやすい箇所に落下性を高めるセラミックコートを施し、切りくずが直接当たる箇所には ステンレスカバーを採用

⑥ 豊富な自動化ソリューション

・バーフィーダ :ワークアンローダと組み合わせて、棒材加工を自動化

・GXローダ :素材供給から完成品排出まで完全自動化を実現する高速・量産の自動化システム

・MATRIS Light :手押し台車にロボットを搭載し、人との協働が可能なフェンスレスなロボットシステム

・MATRIS :変種変量生産に適応可能な自動化システム(規格化された周辺機器により、要望の組み合わせにカスタマイズ可能)

・WH-AMR 10 :工場内物流を自動化。人との協働を実現する自立走行ロボットシステム

⑦ エネルギーと資源の効率的な利用

・SBT 認定*6 を取得し、サプライチェーン全体のCO2排出量削減の取り組みを実施

・工程集約により従来工程と比べ消費電力を12%削減

・徹底したクーラントと切りくず管理により、使用中のクーラントの寿命を延長