JIMTOF2024レポート【工作機械編】

工作機械の各社ブースを取材して感じたのは「自動化」、「省人化」、「カーボンニュートラル」を意識した展示が多かったことだ。従来の加工現場ではベテランに頼っていた機械操作だったが、スキルを気にせず扱える機械も多く感じた。昨今、時流になっている技術のギガキャストで活躍する超大型機と半導体産業向けなどに威力を発揮する超精密・微細加工機が目立っていた。

機械の総合力を見事に見せつけてくれたアマダグループ。板金、精密溶接、切削・研削盤など豊富な加工技術のニーズに応えていた。

初披露となった26kWの発振器搭載のファイバーレーザマシン「REGIUS 3015 AJ e」が高出力発振器とリニアドライブの相乗効果でさらなる超高速&高精度加工が実現するものとして注目を集めた。また、自立型搬送ロボット「AMTES 500」がブース内のマシン間を走行するデモンストレーションに多くの来場者が足を止めた。自立型なので磁気テープも不要であり、障害物があれば迂回したり停止できる。機械だけでなく、生産性向上に向けた取り組みなど見どころが満載だった。

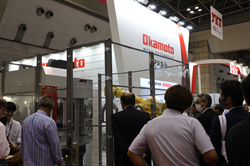

岡本工作機械製作所は、持続可能な社会の実現を目指し、機械においても環境や経済性に貢献する考え方を示していた。最近の半導体向けのセラミックスなどの脆性材加工の超精密加工を実現するものとして注目されたのは、グラインディングセンタ「UGM640GC」。

摺動面にスラッジの入りにくい特殊構造を採用していたところが特長だ。ATCはBBT-40ツールホルダで20本のツールを自由に交換できる。今回のJIMTOFでは、ロボットを使用したワーク交換機能を実装して一歩進んだ研削加工を展開していた。

キタムラ機械は、「ALL-In-One SMART FACTORY」を掲げ、昨今の人手不足を受け、非熟練でも高効率と高精度加工を両立した〝失敗しない自動化〟を提案。複数の機能をひとつにまとめて、誰もが使い勝手の良いマシンを展開していた。

同社独自開発のアイコン制御CNC「Arumatik-Mi」はスマホ感覚で直感的に操作できるうえ、常に最新機能にアップグレードできる仕様になっている。インターネットを介した様々なアプリと連動も可能なうえ、高解像度CCDカメラやマイク、スピーカーもついている。また、機械の稼働状況もメールで通知され、場所を選ばずいつでもリアルタイムのモニタリングもできる。

黒田精工は、環境対応モデルのロータリー研削盤「GSR-600」を展示。昨今の時流でもあるセラミックスなど脆性材の平面加工や難削材の鏡面加工に対応した機械だ。

安定した加工精度を実現する鍵を握るのは〝独自設計〟の油動圧ロータリーテーブルだ。ラジアル方向を特殊大径安牛らベアリングで支持、独自の油動圧との組み合わせで高い剛性と減衰性を両立している。また、作業性を重視したレイアウトも特長でワークの脱着やのぞき込みが行いやすい工夫がされており、作業者の負担が軽減されるつくりだった。

世界のトレンドでもあるE-モビリティにスポットをあて、電動パワートレインの製造ソリューションにより、設備コンポーネントのための統合コンセプトを提案していたGROB Japan。

同社の強みは技術力とコアになるプロセスを社内で保有しているため、開発や変更、新規スケジュールに迅速対応していることだ。また、自動化した製造ラインを実現するソリューションを開発しており、顧客のニーズに合わせた効率的で将来性のある生産ラインの構築に貢献するとして、世界中で技術を集結している強みを見せた。

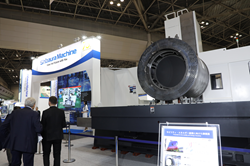

「デカい!」と思わず声が出てしまうほど、芝浦機械の展示していた横中ぐりフライス盤「BTH-150.R35」の大きさに驚く来場者。

今回、同社の横中ぐりフライス盤のラインナップに業界最大サイズの機種を新規投入! このマシンは、モビリティ・エネルギー産業に向けた提案。「現在、造船産業は洋上風力発電の建造やメンテナンスのためにも需要が高まっている。」とのことで、大型ワークを加工するためにも広範囲なストロークを持ち、ターン加工を含めた長時間の無人運転が可能なうえ、ターン加工精度も±0.03を達成した高精度加工を実現できることが強み!

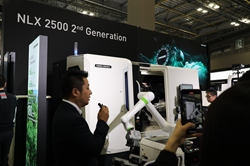

今回、5軸・複合加工機、アディティブマニュファクチャリング機による工程集約、自動化などにDXを活用した「MX(マシニング・トランス・フォーメーション)」で製造プロセスの変革を見せつけたDMG森精機。

見どころが満載だったが、切削能力がアップしたホカホカの新製品であるターニングセンタ「NLX2500 2nd Generation」に、今回、ロボットを活用した自動化ソリューションを提案。素材の供給、取り外しを自動で行うデモンストレーションを展開。機械の前に設置したものになるので、別の機械に移動させるなど柔軟な使用ができるうえ、優れたセンサシステムでワークを認識できるため、多品種少量生産にも最適!

ナガセインテグレックスは、今回新規開発マシン6機種を展示していたが、中でも非熟練化を実現する超精密門型成形平面研削盤「SGX-126SLS2-Zero3」に注目したい。

このマシンは、SGXシリーズのハイエンドモデルだが、JIMTOFでは〝スマートエフィシェンシー〟の実演を行っていた。スマートエフィシェンシーとは、ざっくりいうと、ワークを平面から凸形状へ加工する時に、タッチプローブによりワーク高さを測定し、レーザー変位計により取代を測定、取り代の少ないところは早く、取り代の多いところはゆっくり加工するという研削送り速度可変ができるという高能率を超えた〝超能率研削〟を提案していた!

牧野フライス精機に立ち寄ると、人だかりの向こうに高精密CNC工具研削盤「AGE30FX」が展示されていた。このマシンはAGE30の重研削性能と加工安定性はそのままにさらに優れた生産性を実現した設計となっている。

このマシンに搭載していた画像認識による自動化システム「monocam2/SV」で、ドリルのオイルホール位相など様々な箇所を機内でチャッキングしたまま自動測定でき、測定結果をもとに次の加工ワークに対して自動補正を行って高精度連続加工を実現する。なお、Monocam2とmonocamSVの違いは、2が、工具底馬の様々な箇所を自動測定&補正ができ、SVは限定箇所を限定した機能限定型である。

牧野フライス製作所のブースでは大きな新製品の立形マシニングセンタ「V900」がひときわ目立っていた。このマシンは、大物金型の生産性向上のためにつくられた機械で6トンワークをスピーディに加工するのが強み。

この鍵を握るのは、3軸機で生産性を追求していることで、400mmの長い工具でも均一な加工面に仕上げることができる。自己発熱や環境温度変化の影響を抑え、長時間の連続運転でも安定性した精度を維持しているのが特長だ。

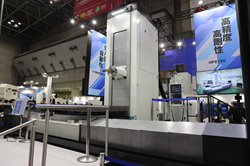

三井精機工業は、カバーなしのむき出し状態で、大型横形マシニングセンタ「HPX150」が大きな存在感を示していた。このマシンは横形マシニングセンタの中でも最大クラスのストロークとワーク積載質量を兼ね備え、クイル主軸を搭載した大型マシン。

今回は工作機械と動力源の空気圧縮機を供給している同社の強みを活かして、エアが必要となる前に、「HPX150」からコンプレッサ「ESCAL06A2-R」に高圧指令を出力し、必要な時だけ、エアを高圧で供給する省エネへのノウハウを披露していた。

ユーザーから高い人気を誇る安田工業。大型ワークの高精度加工に対応するハイエンドマシン「YBM Vi50」にも注目が集まったが、「高価でデリケートなワークに加工ミスや損傷を与えない!」といった同社の精密バイス「YPV-80」にも注目したい。

この製品は、ジョーを締め付けるスライダーに組み込まれたWEDGEナットが締め付け力に応じて、ジョーを下方に引き込む力がワークの浮き上がりを防ぐため、ワークの歪みを最小限にとどめ、ワークが浮き上がらないので上から叩く必要がないという、ユーザーの大切なワークに、最大限の配慮を感じる優しさに溢れた製品なのだ。

ヤマザキマザックのブースでは、自動化システムの構築と拡張を意識したマシンがズラリと並び、多くの来場者が「JIMTOFに来た!」という高揚感を味わっているようにも見えたほど賑やかだった。

そのなかで、特に注目したいのは、同社が高い振動減衰性(動剛性は最大4割向上)と優れた熱安定性(熱変位量は半減)を実現する高機能素材「ミネラルキャスト」を内製化し、マシンに採用したことだ。これにより加工精度と加工面精度は向上し、加工時間も短縮、工具も長寿命化するので、経済性もアップするうえ、製造時のエネルギー消費がなんと50%以上削減できるという。

マットな漆黒のマシン「Android Ⅲ-MT」で来場者の足を止めた碌々スマートテクノロジー。このマシンは微細切削加工と研削加工を融合した同社の複合微細加工機コンセプトモデル。機上で段取りができるので、ワークを移動するような段取り替えで発生する誤差の影響がない。同社では、機械を扱うオペレーターを「マシニングアーティスト」と呼びリスペクトしているが、マシニングアーティストのためのオペレーションシステムが「MA-OS2」に進化し、効率良く工程短縮しながら高精度加工も実現できるよう提案し、技術者の感性を刺激しながら、新たな微細加工への扉を開くノウハウを披露していた。