三菱マテリアル 岐阜製作所のココが凄い! 製造工程を徹底取材!

三菱マテリアル岐阜製作所(岐阜県安八郡神戸町)は、大垣市の北約8キロに位置し、豊かな自然に囲まれた環境の中にある。同社は、世界最高水準の技術を駆使し、材料と工具形状の開発・製造を行い、クルマや飛行機、現代文明を支える金属材料をはじめとした多種多様な加工に用いられる超硬工具、金物工具を製造している。

三菱マテリアルの強み

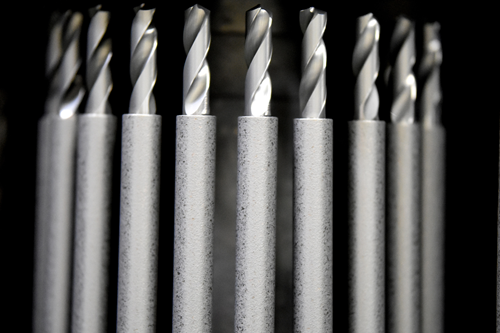

岐阜製作所の主力製品はドリル。中径から小径の穴をあけるソリッドドリル、ろう付けドリルと比較的大きな穴をあける刃先交換式ドリルと、大きく分けて3種類がある。旋削加工用の超高圧工具には、CBN製品とPCDの2種類があり、また標準形状の金物工具も製造している。なお、特殊形状の金物工具についてはエムエムシーツーリング社をはじめとした協力工場で製造している。

製品別の販売比率だが、ドリル40%、標準形状の金物工具25%、超高圧工具20%、その他特殊形状の工具、インサートが15%であり、岐阜製作所は様々な製品を製造しているのが特長だ。

三菱マテリアルは、独自に開発した技術を用いて、超微粒で均一な粉末原料を製造・使用することにより、高品質な超硬切削工具を製造している。その素材となる原料は、100%子会社である日本新金属から購入しているため、製品開発時に原料の段階から開発ができるという強みがある。

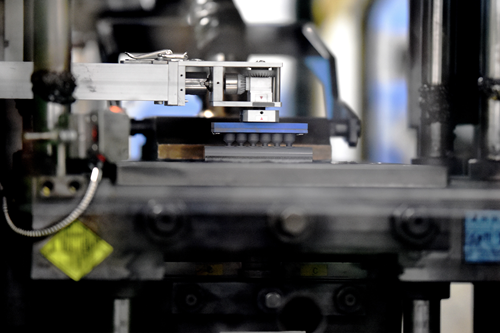

独自の配合技術によって製造された粉末原料を、粉末プレス機にセットされた金型内に自動充填し、丸棒素材およびインサート素材が成型される。素材のプレス、パレットへの整列、搬送は、自動化が進んでおり、この段階では、チョーク程度の硬さしかない成型体を丁寧に運搬するために、各設備の構造やモーターの制御方法に工夫を施している。

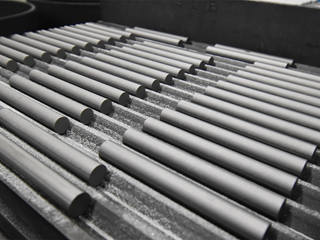

ドリル素材の製造には、粘性を持たせた原料をシリンダーに充填し押し出す、押し出しプレスという手法が用いられる。プレスの際に特殊な金型を使用することにより、ドリル素材を押し出しプレスするのと同時に、クーラントホールを形成することが可能だ。押し出しプレスをしたドリル素材は、低温で予備焼結をした後、切断加工が施される。また直径10ミリを超える径の大きいドリルの場合には、先端加工を経て、溝加工が施され、成形されたドリル素材は画像検査機にて、穴径、穴ピッチ、芯ずれを、全数、CCDカメラにて計測し、合否判定をする。プレス成型された丸棒素材、インサート素材、成形されたドリル素材は、高温の真空あるいは加圧雰囲気で焼結する。

岐阜製作所の主力製品であるドリルの生産と現場力

岐阜製作所の主力製品であるドリルは、大きく分類して、①ソリッドドリル、②ろう付けドリル、③刃先交換型ドリルの3種類がある。素材製造工程より受け入れた素材は、外周研磨が行われ、シャンク部はこの工程で仕上げられる。円筒研削が終了した素材は、溝加工、刃付け加工が同じ機械で一度に行われ、ドリル形状へと仕上げられる。一部のノンコート品を除き、大半のドリルはコーティング工程へと進み、PVDやCVDダイヤといった、製品表面に硬い膜を付けることにより、ドリルの寿命を飛躍的に向上する。

超高圧工具は、CBNインサートとPCDインサートの2種類がある。まず初めにCBNブランクが高圧プレス機でプレスされ、プレスされたCBNブランクはレーザーカット等で切断される。切断されたCBNブランクは、座ぐり加工された超硬の台座にろう付けされ、ろう付けが完了したインサートは、上下面の研磨工程を経て、外周の研磨が施される。外周研磨されたインサートは、刃先の欠けを防止するため、チャンファーホーニングと丸ホーニングが施される。ホーニングが終わったインサートは、一部のノンコート品を除いてコーティングが施されることにより、製品寿命が飛躍的に向上する。

また、同社では、環境や品質への取り組みも徹底しており、使用済みの超硬工具のリサイクルを推進している。顧客から回収した超硬工具を、グループである日本新金属の専用プラントでリサイクル処理、リサイクル前後の品質は全く変わらないため、循環利用が可能なのだ。

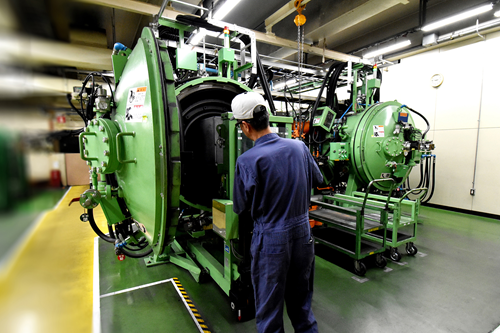

緻密な超硬合金を高温で仕上げる焼結炉

工場内で拝見したもののひとつに、作業の自動化と高性能技術を可能とする〝独自の押し出しプレス技術〟があった。具体的には原料の自動投入、ワークの自動切断、ワークの自動搬出を行う設備であるのに加え、同社の最大の強みである〝粉から作る〟ことができるので、その粉と最適化された配合組成で粘土状の原料を自前で用意できる優位性により、様々な形状のクーラントホールを付与する技術を保有している。なお、クーラントホールが付いている素材は、コンマ0.5φのものにらせん状のクーラントホールを成形することもできるのだが、0.5φはシャープペンのペン先ほど。

クーラントホールのない丸棒素材を押す機械プレスも拝見。ワンショットで複数個の丸棒素材を同時に成形することができるので、生産性を意識したプレス機になっていた。プレス材を整列機と呼ばれる設備があり、機械が自動でピックアップし、次工程の焼結の専用トレーに自動で並べている。

緻密な超硬合金を高圧で仕上げる焼結炉も拝見した。同社では様々な素材をつくるので豊富なバリエーションの素材を焼結炉で焼結している。超硬合金は焼き固めるには約1400℃以上の高温で焼き固めることになるが、ポイントは緻密な合金をつくるために大気圧の数倍の圧力をかけて一気に焼結することで、緻密な超硬合金の丸棒素材を効率良く生産できる。

ドリル自動化ライン

同社では小径ドリルは、付け刃の外径が3ミリを境目に、それより小さいものを小径、それより大きいものを通常径としている。小径ドリルのラインには、室温を25℃に1年中キープしていた。加工機がずらりとならんでいるが、この加工機で外径が0.5ミリの穴を加工することになるのでクーラントまで屋外に大型のタンクを設置し、こちらでも空調をかけ、室温とともに一定した状態で加工しているという徹底ぶりだ。

現在アップデートをするため改修中の自動化の取り組みについて説明を受けたところ、段加工と溝刃付けの自動化を設定しているという。また、ホーニングやマーキングの取り組みなど、これら全てが自動化すれば一貫ラインとして加工できる状況になる。

お客様の困りごとを解決する目的の中部テクニカルセンター

岐阜製作所にある中部テクニカルセンターは、顧客による加工の困りごとを解決するため、工具の評価をする部署である。例えば、加工の嫌われものである金属を削った際に発生するビヨーンと伸びた切りくずは、機械に絡まり、工具にもダメージを与えることから、どんな工具が適しているのか、切削条件、加工条件を変えて顧客のニーズに合致した条件を提案する場所でもあるのだ。

顧客も様々な機械を持っていることから、豊富な機械を所有しており、岐阜製作所では15台の機械があった。マシニングセンターや旋盤、複雑な動きができる5軸加工機などがズラリと並んでいる。ここで顧客が保有しているものに近い機械を選んで、切削試験を実施しているのだ。小さな機械もあれば大きな機械もある。

小さな機械は小さな部品を加工するターゲットとして導入してる機械だという。大きな機械は大きなワーク、重切削、力強い加工をするための機械である。これらの機械を使って、工具がどこまで耐えられるかという試験をする施設なのだ。また、切削試験や加工評価だけでなく、講習会も実施しており、徹底的に「顧客に寄り添う」ことをモットーに加工を追求し、今日に至っている。

同社では、技術開発に軸足を置いた経営で、付加価値の高い商品開発に注力し。社会の発展に貢献するとしている。