アマダ 「新しいソリューションで広がる可能性 ~厚板加工の最前線~」をテーマに厚板ソリューションイベントを開催

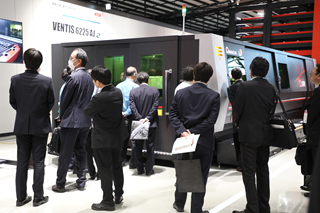

アマダが11月21日(金)~22日(土)の2日間、同社グローバルイノベーションセンター(AGIC)(神奈川県伊勢原市石田)で「新しいソリューションで広がる可能性 ~厚板加工の最前線~」をテーマに厚板ソリューションイベントを開催した。

3名の登壇者により、厚板の加工における作業課題を解決する最新ソリューションが紹介され、その後、場所を移動して実機デモンストレーションが行われた。

来場者の中には加工する板厚や材質が多岐にわたり、①加工条件の設定などに大幅な時間と労力を使っている、②プラズマ切断やガス溶断で精度が求められる、③厚板加工に対応できる高性能なマシンが限られる――――といった悩みを持つ人も多く、昨今では環境負荷低減や働き方改革といった企業の持続可能性に直結する重要なテーマへの対応も喫緊の課題となっている。今回同社では、これらの課題を解決するためのソリューションを提案するのが狙い。

新製品『VENTIS-6225e』

新製品の『VENTIS-6225e』は、8‘×20’材に対応した新型レーザマシン。最大加工寸法は6200mm×2580mmで、最新型NC装置は『AMNC4ie』、棚システム『AS6225』とバラシ・仕分けの自動化を担う『TK6225L』で大板市場に見られる機能を多数搭載している。

今回はひとつのモジュール9㎾出力を実現している。従来の光と比較し、光の品質を高めているのもポイントだ。鋭い光を使って、光の軌跡で丸や八文字を描いたり自由自在に制御する機能を〝LBCテクノロジー〟と呼び、これにより余計な熱を抑えることができ、6㎾では、厚板25mmまでの安定加工が可能になった。

メーカーの異なる材料を一気に加工もでき、9㎾ではさらに安定加工材料を一気に拡大し32mmまで様々な材質で切断、フルカバーパーティーションの中で粉塵を集塵機で吸引することでクリーンで安全な作業環境を実現する。さらにY方向にコンベアを搭載し、スクラップを自動排出する。

NCには加工点をかんしできるカメラを搭載し、いつでも加工の様子を拝見できるようになっている。

最新型NC装置『AMNC4ie』は、カメラによる顔認証システムを採用し、オペレーターごとに使用する言語や作業レベルの切り替えが可能で、モバイルHMI機能搭載では遠隔スタートとストップが可能であり、さらに端材ネスティング機能では、オプションのカメラを選択すると材料の空いたスペースをマシンが自動認識して板取りをすることが可能。他にも従来と比較したCO2排出量の表示など、環境に配慮した経営を支援する。

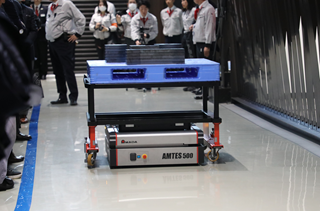

オペレーターの作業を簡素化するソリューションと自立搬送ロボット『AMTES-500』

今回、工程間の自動化に貢献する板金工場に対応した自律搬送型ロボット『AMTES-500』も披露された。これはバラシ、片付け後の自動搬送を行うことができるもので、デモンストレーションでは、台車の搬送作業を披露した。マシンと連携して設備内のパレット次工程や、中間棚に自動搬送することもできる。

搬送対象は1100mm角のプラスチックパレット上に乗った最大500kgのものを搬送することができる。搬送作業を自動化することで、効率的に次工程搬送ができることだけでなく、思わぬ配膳ミスや在庫と所在の管理にも役立つ。

人手作業を自動化した様子に来場者も興味津々だった。

高剛性特化仕様ベンディングマシン『HRB350』

厚板加工では非効率なワーク、多様な金型の選択、高負荷で危険伴うといった課題があるが、同社ではこれらに対し、〝高剛性〟を持って解決するという。それが高剛性特化仕様ベンディングマシン『HRB350』だ。

厚板加工では非効率なワーク、多様な金型の選択、高負荷で危険伴うといった課題があるが、同社ではこれらに対し、〝高剛性〟を持って解決するという。それが高剛性特化仕様ベンディングマシン『HRB350』だ。

このマシンは、加圧能力3500kNのハイパワーを維持しながら、サークサイズは小さく、「マシン設置スペースをコンパクトに押さえたい」というユーザーの声に答えて、競合にはないハイパワーと省スペースの両立を実現したマシンだ。注目は金型の取り付けの自由度が広がり、厚板加工で必須である大型な金型が載せられないといった課題を解決するワイドベッドだ。同社の大型機がテーブル175mmのところ、このマシンは約1.4倍の250mm幅の角テーブルに設計している。これにより金型サイズに制限されることなく、余裕をもって厚板を曲げることができる。

また、パッケージの強度をアップしている。最も重要な特長は、マシン単体ではなく、中間板、金型を含めトータルで高剛性を設計していること。厚板曲げ加工では、パンチが前後に現れる挙動が発生するが、これをしっかり押さえるため、このマシンでは専用の中間板を装備している。