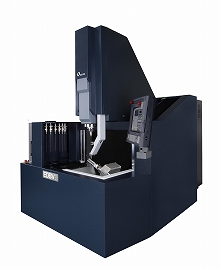

マキノが画期的なマシンの開発に成功! タービン翼面と高温ガスの間に膜を形成して遮熱する冷却エアーの吐出穴を翼面に加工するEDM機「EDBV3」

牧野フライス製作所(社長=牧野二郎氏)がこのほど、高性能な「ディフューザ加工機」の開発に成功した。これは、海外大手ジェットエンジンメーカーからの要求に技術で応えたもので、製造コストが高い重要な部品であるディフューザの生産効率を高めるために必要なマキノ独自の技術と意気込みがつまっている。

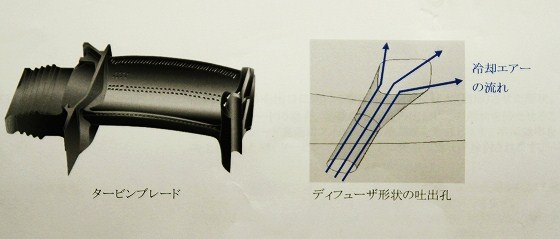

ディフューザ(Diffuser)とは、流路の入り口から出口に向けて断面積を徐々(扇形)させた形状を指す。タービンブレードの場合、多数の冷却孔の出口にこの形状を持たせることにより、ブレード表面にフィルム状の冷却層を形成する。冷却効果を向上させるため、タービンブレードごとに最適な形状が検討される必要がある。

製造コストが高い重要な部品であるディフューザの生産効率を高めるために

ガスタービンエンジンやジェットエンジンの構成部品の中で燃焼室より後方にあるブレード(可動翼)とベーン(固定翼)には、耐熱合金(ニッケル合金)が使われている。この材料は金属の中でも特に切削加工が困難な難削材とされ、その対策として多くは放電加工が用いられる。翼面には冷却および断熱を目的とした微細孔が数多くあり、かつ曲面上の冷却効率を良くするディフューザ形状を加工するというものだが、これらの理由によりエンジンを構成する部品の中でも製造コストが高い部品といえる。現在、タービンエンジンの需要が増大する中、ディフューザの生産効率を高めることがエンジンメーカーの課題となっている。

ガスタービンエンジンやジェットエンジンの構成部品の中で燃焼室より後方にあるブレード(可動翼)とベーン(固定翼)には、耐熱合金(ニッケル合金)が使われている。この材料は金属の中でも特に切削加工が困難な難削材とされ、その対策として多くは放電加工が用いられる。翼面には冷却および断熱を目的とした微細孔が数多くあり、かつ曲面上の冷却効率を良くするディフューザ形状を加工するというものだが、これらの理由によりエンジンを構成する部品の中でも製造コストが高い部品といえる。現在、タービンエンジンの需要が増大する中、ディフューザの生産効率を高めることがエンジンメーカーの課題となっている。

牧野フライスは海外大手ジェットエンジンメーカーから「従来にない発想による圧倒的な加工時間の短縮および一回の段取りで連続加工ができること。また将来的に多種少量および少種大量生産のいずれにも対応できるワーク交換が可能であること」の要求を受けた。この顧客ニーズに対して、同社が取り組んだことは、①トータルの加工時間を大幅に短縮すること。そのための特殊な装置(マルチ電極、電極成形装置)、総形電極などを不要とすること、②現在使われているものより融点が高くなる耐熱合金にも十分対応できること、③一部品の中にある径の異なる孔加工のすべてを1回の段取りで加工できること、④異種部品の連続加工ができる自動化システムの構築が可能であること――であった。

同社は、ディフューザ孔を標準市販品の(安価)のパイプ電極のみで高速放電加工を採用した。このパイプ電極とは、主に細孔放電加工に使用される中空の棒状電極のことで、電極先端から加工液を噴射し、加工部の放電屑の排出効果を上げることができる。電極系は市販でφ0.08~6.0㎜くらいのものがあり、材質は主に銅、真鍮がある。ちなみに真鍮で電極系φ0.3㎜が約300円/1本程度とされている。

導入効果として注目すべき点は生産性の向上である。ひと孔の加工速度を同社従来機に比べて10倍であり、ディフューザ孔との連続加工や電極交換時間の短縮、実加工までの準備にかかる時間を短縮したことから、海外大手ジェットエンジンメーカーのテスト加工では生産性は4倍であったとの報告を受けている。

また、冷却効果を左右するディフューザを様々な形に加工できることで、ジェットエンジンの燃焼温度(1500℃以上)を挙げることが可能になり燃焼効率が上がるので、燃費向上に大きく寄与するとしている。

今回、開発に成功したマキノの新技術はこれだ!

■ディフューザの創成加工(輪郭加工の組合せ)

電極消耗率の高い加工条件(100%)を積極的に使用し、高速加工を実現。回転するパイプ電極による加工は、パイプ電極径の全周における消耗が均一になるという特性を活かしている。さらに、安価でかつ調達の容易な標準市販品のパイプ電極を使用することによって、さまざまなディフューザ形状にあわせた加工パスで、効率的に加工する。

■放電加工制御

微細形状を高精度かつ高速に加工する放電制御技術(注:マキノの微細穴加工(油加工液)とワイヤ放電加工で開発(水加工)された制御を複合)を水加工仕様の本機に採用。最新のADコンバータと内部処理により、放電状態を高速で検出し、パイプ電極の高速加工送りに成功。ディフューザの孔部の加工において、従来機の10倍の加工速度を実現した。

■高圧噴流機能

パイプ電極の先端から、圧力7MPaの加工液を噴流しながら加工。放電屑の排出効率が上がり、高速で加工が可能。また、連客効率の向上により、加工面の熱変質総を最小限に抑えている。熱変質層の低減は、高温下で使用されるタービンブレード、ベーンの寿命を向上する。

■貫通検知機能

顧客要求は、貫通後1㎜以内に停止。パイプ電極が加工部を貫通したことを確実に検出し、次加工に移る。ディフューザの連続加工において、サイクルタイムを短縮する。

■電極ガイドセット

事前に電極ホルダ、パイプ電極、シャトル、位置決めガイドを一体にすることで、自動電極交換時のパイプ電極を位置決めガイドに挿入する動作が不要になり、時間が短縮される。また、位置決めガイドは市販品を採用し、消耗品のコストを低減した。

■回転振れ防止フィンガ

パイプ電極を2枚のプレートで挟むように拘束し、電極中間点に発生する振れの拡大を抑える。加工が進みパイプ電極の長さが短くなると、電極の振れは減少するが、電極ホルダとプレートが干渉するため、自動で退避する。パイプ電極を経済的に使用する。また、回転振れを抑えることにより、加工が安定する。市販品の位置決めガイドでも、高精度な加工が可能である。

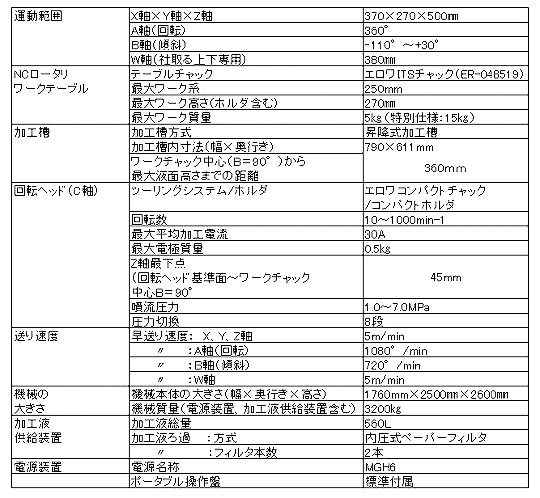

主な機械仕様

①主な標準仕様

・水中加工方式

・回転ヘッド(エロワコンパクトチャック)

・NCロータリワークテーブル 5㎏仕様(傾斜(B軸)、回転(A軸))

・ガイドアーム(W軸)

・電極ストッカ 24本

・回転振れ防止フィンガ

・高圧噴流装置(7MPa)

・高圧噴流駅圧自動切換機能

・電極ガイド1個(小径電極ホルダ、コレットチャック各1個含)

・シャトル1個

・位置決めガイド1個

・イオン交換樹脂ボトル

・電源遮断機能

・ポータブル操作盤

・貫通検知機能

・ディフューザ加工機能

・イーサネット10/100BASE―TX

・USBフラッシュメモリ対応

②主な特別仕様

・NCロータリワークテーブル 15㎏仕様

・エアブースタ

・加工液冷却装置

・照明装置(LEDライト)

・シグナルタワー

・漏電ブレーカ

③自動化対応

ロボットシステムによる連続加工に対応可能な機能を備えている。

・電極ストッカ交換→ ロボット搬送により、電極ストッカ(24本)ごと交換する仕様。

・自動ワークチャッキング方式。

④機械仕様