平成24年度超硬工具協会賞が決定

超硬工具協会(理事長=田中啓一氏・日立ツール社長)がこのほど、平成24年度超硬工具協会賞の受賞者を発表した。同賞は同協会創立30周年を記念して設けられた表彰制度に基づき、毎年実施されているもので、今回は通算35回目にあたる。

今年度の受賞者は業界功労賞1名、技術功績賞17件、作業・事務・生産技術等の改善賞5件。

表彰式は来年1月10日(木)、東京丸の内の銀行倶楽部で開催する同協会の新年賀詞交歓会で行われる予定。

業界功労賞(1名)

○故 森 清(もりきよし) 氏(富士精工株式会社)

大正12(1923)年8月12日生まれ 享年90歳

■功績の概要

氏は、昭和33年富士精工株式会社を設立、昭和51年に当会に入会。入会前の昭和43年、当会主催の第2回欧米視察団に参加、世界最先端の自動車、工作機械、工具メーカを視察、「やがて日本でも刃先交換工具の時代が来る」ことを実感され改めて技術開発の重要性を確信され、会員企業の集まりなどで常に話されるなど、後の協会主要事業である技術交流(発表)会の設立に繋げられた。

昭和54年理事に就任、会員企業増加のため、主に超硬合金加工メーカや中部地区の企業を中心に積極的に勧誘された。その後、平成3年同会の基本理念である全員参加を体現した地区懇活動では、中部地区担当常任理事として創設時から年8回(現在7回)開催の会合を主導され、会合の内容は毎回、自動車、工作機械産業を中心に国内外の設備投資の状況や今後の展望等幅広い経済界の人脈からの生きた情報を発信された。ソフトボール大会では始球式から賞品の授与まで終日観戦され、中部地区の会員従業員の間でもその人柄は敬愛されるなど、当会の基本理念である技術の振興と全員参加の具体化に著しく貢献された。

また、日刊工業新聞社の『名古屋産業人クラブ』副会長をはじめ多くの要職を務められる等、中部地区の産官学の交流にも幅広く尽力された。

技術功労賞(17件)

①技術の特徴 ②新規性/独創性 ③協会に対する啓発度(社名五十音順・氏名敬称略)

低環境負荷・高効率タングステンリサイクルの開発 アライドマテリアル/アライドタングステン

材料研究部 部長 池ヶ谷明彦/ 材料研究部 主席 笹谷和男/技術部 技術員 佐藤史淳

①タングステンは原料の産出が中国に偏在(80%)しており、中国の需要が旺盛であることに加え輸出制限により価格は高騰し、安定調達が課題となっている。リサイクルは有効な対応策であるが、従来の化学処理法は環境負荷が大で、小規模ではコスト高で成立しない問題があった。低環境負荷で小規模でも高効率で安価に処理できる新技術の開発に取り組み、目的とする技術開発に成功して事業化を果たした。

①タングステンは原料の産出が中国に偏在(80%)しており、中国の需要が旺盛であることに加え輸出制限により価格は高騰し、安定調達が課題となっている。リサイクルは有効な対応策であるが、従来の化学処理法は環境負荷が大で、小規模ではコスト高で成立しない問題があった。低環境負荷で小規模でも高効率で安価に処理できる新技術の開発に取り組み、目的とする技術開発に成功して事業化を果たした。

②従来技術ではまず酸化焙焼が必要だが、エネルギー消費大で、下工程では化学薬品を大量に使用し環境負荷が高かった。本開発技術では溶融塩溶解、イオン交換を採用し、溶融塩には省エネに優れる硝酸ナトリウムを適用し、過激な反応の制御技術と高生産性を実現する連続処理技術を開発した。また、イオン交換では複数のタングステン酸イオンが縮合したポリ酸の適用により、高効率処理と低環境負荷の不純物除去技術を開発した。

③低環境負荷で小規模でも高効率で安価に処理できるタングステンリサイクル技術の開発に成功し、国内で事業を開始した。国内で発生する超硬スクラップやタングステンスクラップを国内でリサイクル処理することで、これらスクラップの海外流出を抑制でき、中国に依存しない炭化タングステン原料の業界への供給を可能とした。

新世代エンドミルMEW型の開発 京セラ 機械工具事業本部

滋賀野洲工場 石寛久/鹿児島川内工場 坂本佳輝/鹿児島川内工場 美川佳央

①エンドミル加工における「安定した高能率加工」を実現すると同時に、優れた「経済性」を達成しました。複雑な複合曲面で構成された独自のネガチップ構成により、チップ拘束力を向上させると同時に、経済的な両面4コーナ仕様の構成とした。

①エンドミル加工における「安定した高能率加工」を実現すると同時に、優れた「経済性」を達成しました。複雑な複合曲面で構成された独自のネガチップ構成により、チップ拘束力を向上させると同時に、経済的な両面4コーナ仕様の構成とした。

②独自モールド技術により、チップ側面の逃げ角を最適化することで、刃先強度を向上させ、高能率加工での信頼性を向上させました。ネガチップでありながら、ヘリカル構成の切刃を採用することで、被削材への食いつき性を向上させ、優れた耐ビビリ性能を実現した。

③安定した高能率加工で、加工コストの低減、無人化の実現につながり、ユーザー様の生産性向上に貢献した。さらに、両面4コーナチップの構成により、環境性改善にも貢献すると同時に、ユーザー様のトータルコスト低減に寄与した。

高能率超硬ソリッドドリル コロドリル860-PM サンドビックコロマントカンパニー

営業技術部 川越 怜

①斬新な刃先設計をもった超硬ソリッドドリルであり、切くずの排出性能を向上させるためフルートを真円に近い形状とした。刃先位置は芯下がり、つまりラジアス方向でポジの刃先設計となりこの効果で切くずの流れの改善、切削抵抗低減の効果が得られる。またドリルのウェブ厚を細くしてもドリルが折れにくい、フルート面積を従来よりも多く確保可能となった。クーラント穴と刃先の距離も近づき刃先の冷却性能の向上と切屑をフルートに導く性能が向上した。

①斬新な刃先設計をもった超硬ソリッドドリルであり、切くずの排出性能を向上させるためフルートを真円に近い形状とした。刃先位置は芯下がり、つまりラジアス方向でポジの刃先設計となりこの効果で切くずの流れの改善、切削抵抗低減の効果が得られる。またドリルのウェブ厚を細くしてもドリルが折れにくい、フルート面積を従来よりも多く確保可能となった。クーラント穴と刃先の距離も近づき刃先の冷却性能の向上と切屑をフルートに導く性能が向上した。

②斬新な刃先設計により、従来の超硬ソリッドドリルよりも高送りと高い切削速度での加工を可能としている。その理由は切削抵抗低減効果で機械の性能をより発揮できることが寄与している。また、刃先とクーラント位置が近いため冷却性能が上がりより高い速度でも充分に刃先を冷却できる状態が取れることも理由の一つである。高い生産性によって発生する切りくずも大きくなったフルートの効果で安定して排出をすることが可能であり安全で高能率加工が可能な超硬ソリッドドリルである。

③革新的な超硬ソリッドドリルで高生産性の加工を可能とする。これは生産時の加工時間短縮につながり、1ワーク当たりにかかる電力の削減による節電の効果が得られる。また、切屑排出が安定しているため安全な加工が可能であり大量生産時に定数交換時間が延び無人運転時間が多くとることが可能になる。

鋳鉄・焼結合金加工用CBN材種「BN7000」 住友電工ハードメタル

超高圧マテリアル開発部 松田裕介/超高圧マテリアル開発部主査 岡村克己/超高圧マテリアル開発部グループ長 上坂伸哉

①CBN工具による鋳鉄の高速切削が普及した中で、長寿命化と高能率化のためにはCBNチップの熱亀裂の抑制が重要課題となっている。従来材種に比べ、CBN含有率を世界最高レベルに高めることで、CBNの特徴を生かした高い熱伝導性により熱亀裂の発生を抑えた鋳鉄高速用材種として開発された。さらにCBN高含有率化によって得られた高硬度と高靱性が、自動車部品での使用量が増加しかつ難削化する鉄系焼結合金の粗加工でも高い耐欠損性と長寿命化を可能とした。

①CBN工具による鋳鉄の高速切削が普及した中で、長寿命化と高能率化のためにはCBNチップの熱亀裂の抑制が重要課題となっている。従来材種に比べ、CBN含有率を世界最高レベルに高めることで、CBNの特徴を生かした高い熱伝導性により熱亀裂の発生を抑えた鋳鉄高速用材種として開発された。さらにCBN高含有率化によって得られた高硬度と高靱性が、自動車部品での使用量が増加しかつ難削化する鉄系焼結合金の粗加工でも高い耐欠損性と長寿命化を可能とした。

②超高圧技術の改良により焼結圧力を従来の約5万気圧から向上させ、CBN含有率を実測値で当社従来比3%増の93%の現状最高レベルの含有率を達成。さらに難焼結性のCBN粒子に対し、焼結状態の制御と結合材の改良によりCBN粒子の結合力を15%以上向上させて焼結体の熱伝導率と抗折力を高めた結果、V=2000m/minでの実用的な鋳鉄フライスを実現した。

③鋳鉄加工や焼結合金加工における加工能率の改善や、工具寿命延長による加工コストの低減、加工時間短縮による消費電力削減にも貢献している。CBN工具材種の中でも最高レベルのCBN含有率、硬度、熱伝導率を有する材料で、その適用領域は難削材などの材料強度が必要とされるアプリケーションにも広がっている。

高能率加工を実現する「QMミル」の開発 ダイジェット工業

開発技術部切削工具開発室テクニカルセンタ-長 内海文雄/生技部三重合金生技課製造グループ長 末包浩/生技部三重工具生技課ITグループ長 浦上賢一

①金型加工および部品加工業界向けの荒~中仕上げ加工の能率改善を狙った、小径多刃の刃先交換式工具である。刃先交換チップを小型化することにより、小径の刃先交換式工具で多刃化を図ることができ、高能率加工を実現させる。オール超硬シャンクアーバとの組合せにより、ソリッドエンドミルに匹敵する切削性能を有することが可能である。

①金型加工および部品加工業界向けの荒~中仕上げ加工の能率改善を狙った、小径多刃の刃先交換式工具である。刃先交換チップを小型化することにより、小径の刃先交換式工具で多刃化を図ることができ、高能率加工を実現させる。オール超硬シャンクアーバとの組合せにより、ソリッドエンドミルに匹敵する切削性能を有することが可能である。

②金型、プレス生産技術の向上により、小型の刃先交換チップの量産化が可能となり、従来ではできない小径で多刃の刃先交換式工具の製作を実現した。これにより高い送り速度を得ることが出来、特に荒~中仕上げ加工における高能率加工を実現した。(他社品比 1.56倍の能率改善を図れた)。オール超硬シャンクアーバとのセットにより、鋼系の生材から高硬度材、ステンレス材、チタン合金、耐熱合金等、多様な被削材の切削加工が可能となる。

③従来ソリッド、ろう付けエンドミルで加工していた領域を刃先交換式工具に置き換えることが可能となる。独自刃先形状チップの採用により切削抵抗が低く、機械への負担を低減し、加工時の消費電力を30%(他社品比)低減することが可能である。SUS304荒加工において、従来品に対し8倍の長寿命と小型チップにより、レアメタルの廃棄量削減に貢献した。

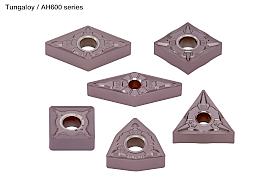

ステンレス旋削工具「AH600シリーズ」の開発 タンガロイ

材料開発部主任 三浦浩之/切削工具開発部主務 間嶋晋也

①難削材であるステンレスを安定して加工することが可能で、特に耐欠損性、耐境界摩耗性および耐凝着性に優れる。これを実現するために、新たに靭性と耐酸化性に優れる被膜を開発し、汎用性および高靭性を考慮した2種のシリーズとし、さらに低抵抗で切り屑処理性に優れる仕上げ用”SF”と、刃先強度の高い中・重切削用”SH”ブレーカと組み合わせることで、幅広い加工領域をカバーすることができる。

①難削材であるステンレスを安定して加工することが可能で、特に耐欠損性、耐境界摩耗性および耐凝着性に優れる。これを実現するために、新たに靭性と耐酸化性に優れる被膜を開発し、汎用性および高靭性を考慮した2種のシリーズとし、さらに低抵抗で切り屑処理性に優れる仕上げ用”SF”と、刃先強度の高い中・重切削用”SH”ブレーカと組み合わせることで、幅広い加工領域をカバーすることができる。

②高い被膜靭性を得るために、酸化物被膜を開発した。この被膜のクラック抵抗は従来の約1.5倍を示し、同時に熱安定性にも優れ、高温での酸化・変質が極めて起こりにくい。また、表面平滑化(PremiumTec)により、被削材との凝着は大きく低減し、かつ切り屑の排出も良好となった。“SF”ブレーカは、大きなすくい角と強いインクリネーションにより低抵抗と高い切り屑排出性を有し、中・重切削用”SH”ブレーカは、特殊切れ刃形状により高い耐欠損性を示す。

③グレードの異なる2材種(AH630, AH645)と2種類のブレーカ設定(SF, SH )により、粗加工から仕上げまで幅広い加工領域をカバーし、かつ安定した加工寿命を示すことからユーザからは安心して使用できるとの評価を得ている。また、ステンレスの中でも被削性の劣るDuplexでも寿命延長ができたとの結果も得られており、生産性の向上に大きく貢献している。

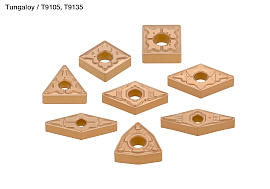

鋼旋削用工具材種「T9100シリーズ」の開発 タンガロイ

材料開発部課長 原宏樹/生産技術部主務 曽根葉平/マーケティング部主務 向中野陽太

①被膜チッピングは短寿命や加工面粗さの低下などを引き起こし、生産性を上げられない(加工定数を低く設定)。加工中のチッピング発生確率を大きく低減させ、安定し、かつ長時間の加工を実現した。また、表面平滑化処理により、切り屑が安定して排出され、被削材への損傷を抑制した。4種の母材設定により、高速から強断続の加工まで、幅広い加工領域に対応している。

①被膜チッピングは短寿命や加工面粗さの低下などを引き起こし、生産性を上げられない(加工定数を低く設定)。加工中のチッピング発生確率を大きく低減させ、安定し、かつ長時間の加工を実現した。また、表面平滑化処理により、切り屑が安定して排出され、被削材への損傷を抑制した。4種の母材設定により、高速から強断続の加工まで、幅広い加工領域に対応している。

②被膜の耐チッピング性・耐欠損性を改善するため、(1) Ti(C,N)層の連続性を高め(従来比約1.5倍)、破壊抵抗を大きく改善、(2) Ti(C,N)残留引張応力の低減(従来比約30%)、(3) 被膜の密着性を改善(従来比約1.3倍)、(4) 被膜中の異常組織の抑制を実現した。また、表面平滑化処理を加えることで、加工面粗さの良化、切り屑の流出方向も安定させた。耐摩耗性を確保するために厚膜とし、耐チッピング・欠損性と耐摩耗性を両立している。

③高い次元で耐チッピング性と耐摩耗性を両立したCVD被膜と、4種母材の組み合わせにより、安定した高能率加工(高送り、高切込み、高速切削)が実現できたことで、ユーザーより高い評価を得ている。特に安定した寿命を特徴とすることで、無人運転時間の延長が可能となった。これは日本製品が安価な海外製品との競争する上で大きな強みとなった。

大径刃先交換式ドリル「TungDrillBig」の開発 タンガロイ

切削工具開発部主務 川崎創造/切削工具開発部 星伊織

①重電・重工をメインターゲットとしてΦ50以上の大径穴領域の刃先交換式ドリルを開発する。市場調査から、1.軟鋼の使用率が高い、2.カバーレスの機械であることや主軸最高回転数の制限により、150m/min以下の低速域で使用される、3.低速域で軟鋼の切りくず処理が可能な刃先交換式ドリルは存在せず、ユーザーはハイスドリル・コンタリング加工などで対応している、などがわかった。 そこで、従来にない視点から、軟鋼の低速加工に特化したインサート「DGブレーカ」を開発した。また、「DGブレーカ」と組合せて使用できる大径ドリルボディ「TungDrillBig」を開発した。

①重電・重工をメインターゲットとしてΦ50以上の大径穴領域の刃先交換式ドリルを開発する。市場調査から、1.軟鋼の使用率が高い、2.カバーレスの機械であることや主軸最高回転数の制限により、150m/min以下の低速域で使用される、3.低速域で軟鋼の切りくず処理が可能な刃先交換式ドリルは存在せず、ユーザーはハイスドリル・コンタリング加工などで対応している、などがわかった。 そこで、従来にない視点から、軟鋼の低速加工に特化したインサート「DGブレーカ」を開発した。また、「DGブレーカ」と組合せて使用できる大径ドリルボディ「TungDrillBig」を開発した。

②「DGブレーカ」独創的なブレーカ形状により、軟鋼の低速域の切りくず処理を激的に改善、「TungDrillBig」1本で多様な穴径に対応。大幅な工具集約・コストの削減を達成。

③軟鋼の低速加工を実現する「DGブレーカ」と専用大径ドリル「TungDrillBig」の組合せは、カバーのない大型機械で安心して使用でき,かつ従来工具と比べて加工能率の向上および工具本数の削減を実現した。重電・重工業界における日本の競争力向上に貢献した。

高能率NVドリルの開発 日本超硬

管理部副部長 鈴木安弘/製造部品質製造技術課課長 安江文也/管理部開発設計課 小山雄二

①アルミ合金材の高能率穴加工において,従来品の1/3~5に加工時間短縮が図れ,加工精度IT7級を両立するドリルを開発した。従来バニシングドリルで高能率加工を行うと、切削抵抗の増加が大きくなり加工開始時にドリルが振動し、加工精度が悪化する。この課題を解決するため、独自のチゼル部形状を考案し切削スラスト抵抗低減により、高能率・高精度を両立させるバニシングドリルを実現した。

①アルミ合金材の高能率穴加工において,従来品の1/3~5に加工時間短縮が図れ,加工精度IT7級を両立するドリルを開発した。従来バニシングドリルで高能率加工を行うと、切削抵抗の増加が大きくなり加工開始時にドリルが振動し、加工精度が悪化する。この課題を解決するため、独自のチゼル部形状を考案し切削スラスト抵抗低減により、高能率・高精度を両立させるバニシングドリルを実現した。

②従来バニシングドリルでは、チゼル部は極めてマイナスのスクイ角となっており、切削抵抗のスラスト抵抗の半分は先端チゼル部に集中している。この課題を解決するため、チゼルエッジ部と外径切れ刃を分割し、それぞれの切れ刃に最適な切れ刃形状を設定したことにより、チゼルエッジ長さがゼロでスラスト抵抗が25%減となり,ドリル強度の向上と切屑も分断できた。

③近年の高生産性,高品位ライン構築と、製品の薄肉化に対応する穴明け加工技術の確立が求められている顧客ニーズに対し、ドリルを開発して高能率化加工が実現でき、省エネにも協力することができた。

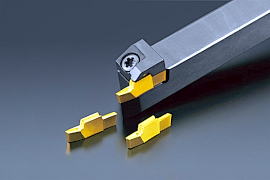

小型自動旋盤用後挽き工具「BACK DUO」の開発 日本特殊陶業 小牧工場 セラミック関連事業本部

機械工具事業部開発部 安藤巨樹/機械工具事業部開発部 中野裕亮/機械工具事業部開発部 鈴木圭治

①小型自動旋盤特有の工具として後挽き工具が挙げられるが、従来の後挽き工具は切屑がワークと接触し加工面を荒らす為、小型自動旋盤の構造上本来は避けたい、粗・仕上げの2パス加工が必要となる事が多かった。また、切屑がワークに絡み付き、ワーク不良・機械のチョコ停の原因となっていた。トラブルを解消すると共に、「高精度加工」、「操作性の向上」を目標とし開発を行った。

①小型自動旋盤特有の工具として後挽き工具が挙げられるが、従来の後挽き工具は切屑がワークと接触し加工面を荒らす為、小型自動旋盤の構造上本来は避けたい、粗・仕上げの2パス加工が必要となる事が多かった。また、切屑がワークに絡み付き、ワーク不良・機械のチョコ停の原因となっていた。トラブルを解消すると共に、「高精度加工」、「操作性の向上」を目標とし開発を行った。

②従来品の主流は研磨ブレーカであり、加工中に縦方向に切込む際の切屑処理、横挽きの際の切屑処理の双方を両立するブレーカーを研磨で製作する事ができなかった。そこで三次元モールドブレーカで切屑排出を最適化し、加工面品位の向上と1パス加工を実現した。 また、工具オフセット量を小さくし、チップ交換の簡単さと工具剛性を両立できる3面V受け構造のトリプルプリズムタイプのクランプ方式を採用した。

③1パス加工が可能となる為、サイクルタイムが大幅に短縮される。切屑がワークに絡む問題を解消し、不良品及び機械停止時間(チョコ停)を削減できた。 また、1パス加工化により工具の切削距離が短縮されチップ寿命が向上し、チップ交換頻度も抑える事ができる。ユーザーのコスト削減・生産性向上に大きく貢献可能である。

「エポックSUSシリーズ」の開発 日立ツ-ル 野洲工場

商品開発センター 前田勝俊/生産技術センター 熊谷英典/商品開発センター 居原田有輝

①ステンレスを代表とする難削材は、切削加工を行うと、工具刃先の溶着による短寿命・切削抵抗増大による折損・ビビリ振動による欠損など多くの問題が生じ、安定した加工が困難であった。エポックSUSシリーズはこのような問題点を最小限に抑え、安定した長寿命な切削を可能とした。

①ステンレスを代表とする難削材は、切削加工を行うと、工具刃先の溶着による短寿命・切削抵抗増大による折損・ビビリ振動による欠損など多くの問題が生じ、安定した加工が困難であった。エポックSUSシリーズはこのような問題点を最小限に抑え、安定した長寿命な切削を可能とした。

長寿命なエポックSUSマルチ(スクエアタイプ)と低抵抗なエポックSUSウェーブ(ラフィングタイプ)から選択していただき、特殊な刃型を採用して、安定加工を実現した。

②エポックSUSマルチに採用したダブルエキセン刃型は2段のニゲ面として、1段目のニゲ面で刃先の強度を確保し、耐欠損性を向上しただけでなく、摩耗の進行も抑えることができ、長寿命な加工を実現した。 エポックSUSウェーブは外周刃を波形状として、切り屑分断効果により切削抵抗を低減することが出来る。 その他にも2段ギャッシュにより縦・横・縦送りに対応し、不等分割刃型を採用しビビリ振動を抑える形状とした。

③一般的な切削条件でステンレスを切削すると3から4時間で摩耗が大きくなるが、エポックSUSマルチを用いると、約18時間切削を行っても摩耗は僅かであり、長寿命な加工を実現できる。振動の生じやすい薄板の切削においてもSUSウェーブを用いることにより、切削抵抗を抑制し、高能率で加工を行うことが出来る。2種のエンドミルから選択することで様々な加工に対応することが出来る。

フライス用CVDインサート材種GX2140の開発 日立ツ-ル 成田工場

開発センター技師 福永有三/開発センター技師 今井真之/開発センター 副センター長 久保田和幸

①ミーリング加工での高能率加工による低コスト化と、高速乾式加工による長寿命化が図れるCVDコーティング技術を適用した切削工具である。その目的を達成すべく、工具すくい面、逃げ面における耐摩耗性、ならびにCVD技術の短所であった耐欠損性を改善させたCVD被覆技術を開発した。この技術を用いて、上記の耐摩耗性と耐欠損性に優れた高寿命のコーティングインサート工具の量産供給を開始した。

①ミーリング加工での高能率加工による低コスト化と、高速乾式加工による長寿命化が図れるCVDコーティング技術を適用した切削工具である。その目的を達成すべく、工具すくい面、逃げ面における耐摩耗性、ならびにCVD技術の短所であった耐欠損性を改善させたCVD被覆技術を開発した。この技術を用いて、上記の耐摩耗性と耐欠損性に優れた高寿命のコーティングインサート工具の量産供給を開始した。

②工具寿命を支配する耐摩耗性は、コーティング工具の場合、その膜厚が大きく影響を及ぼす。従来より厚膜の成膜が行えるCVD膜の適用が検討されたが、耐欠損性に課題が残り適用拡大が進まなかった。今回、新技術開発によるTiCNの微細化柱状組織・硬質皮膜により、耐摩耗性と耐欠損性を改善し、更にアルミナ結合膜改善により密着性を向上し、特に高速乾式加工で従来CVD膜比較で1.7~2.5倍の高寿命化を図り、高能率加工を実現した。

③炭素鋼をはじめとした軟鋼のミーリング加工における荒加工での高能率加工において、特に問題となる工具すくい面、逃げ面に発生する摩耗が大幅に抑制され、加工コストの大幅低減に貢献した。さらには、従来のCVD技術の短所とされていた耐欠損性を大幅に改善し、CVD技術の進歩に貢献した。また、高速高送り加工を可能としたことで、加工時間の短縮によるコスト低減に貢献した。

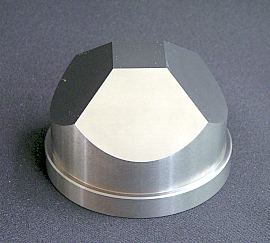

工程集約ボーリングホルダ「BHツール」の開発 富士精工

技術部開発課 岩堀敦志

①トランスミッション・ケースの大径穴は多段形状である為、従来は3~4本の工具による複数工程にて、各段の加工を行っていた。生産能率の向上には工具本数削減が有効であるが、工具を1本に集約すると、切削負荷の増加による回転停止の恐れや#40サイズの主軸に取付け可能な工具重量の確保が困難であることが挙げられる。本品は、それらの課題に対してホルダの軽量化を図り、低負荷切削に対応、ビビリ防止対策として切削負荷バランスを考慮し、フレーム構造を採用した。

①トランスミッション・ケースの大径穴は多段形状である為、従来は3~4本の工具による複数工程にて、各段の加工を行っていた。生産能率の向上には工具本数削減が有効であるが、工具を1本に集約すると、切削負荷の増加による回転停止の恐れや#40サイズの主軸に取付け可能な工具重量の確保が困難であることが挙げられる。本品は、それらの課題に対してホルダの軽量化を図り、低負荷切削に対応、ビビリ防止対策として切削負荷バランスを考慮し、フレーム構造を採用した。

②既存のスローアウェイインサートを使用した大径ボーリングホルダでは工具重量制限やカートリッジのスペース制限から刃数は5枚程度であった。それに対し本品は、多刃14枚に対応する為、小型カートリッジを採用し、ホルダ剛性と軽量化の両立を目的に、余肉の少ない工具形状に近づけた。そこで切削抵抗の主分力を受ける方向に梁を設け、ホルダのたわみが最小となるフレーム構造を採用したアルミボディホルダとすることで高速切削が可能となり、大径穴加工の工程集約を図ることができた。

③量産ラインにおいて、コスト削減に向けた設備のダウンサイジングや工具本数の削減ニーズは益々増えている。そこに本品のコンセプト「工程集約(工具本数の低減)による部品加工時間の低減」はユーザーニーズにマッチした製品と言える。また開発着手の際には、外観バランスの良さ(6面体)、切削負荷バランスの良さを考慮した製品である。

高強度低Ni超微粒超硬合金TMS05の開発 冨士ダイス

生産開発本部研究開発部 和田光平/生産開発本部研究開発部主査 川上優/生産開発本部研究開発部長 北村幸三

①超高圧発生装置用容器のうち、磁気特性改善実験およびまたは中性子回折の実験では、従来WCーXC-10%Ni超微粒超硬合金が用いられているが、より低Niの超微粒超硬合金としてより高圧力での実験が望まれている。しかし、Ni系はCo系より高温で焼結することおよびNiはCoと異なって粉末混合時に凝集しやすく、10%より低Niとすると高強度を得にくい。本開発は、これを解決し、低Niの超微粒超硬合金を開発し、従来より高圧力での実験を可能とすることを目的とした。

①超高圧発生装置用容器のうち、磁気特性改善実験およびまたは中性子回折の実験では、従来WCーXC-10%Ni超微粒超硬合金が用いられているが、より低Niの超微粒超硬合金としてより高圧力での実験が望まれている。しかし、Ni系はCo系より高温で焼結することおよびNiはCoと異なって粉末混合時に凝集しやすく、10%より低Niとすると高強度を得にくい。本開発は、これを解決し、低Niの超微粒超硬合金を開発し、従来より高圧力での実験を可能とすることを目的とした。

②従来困難であった、10%より低Niで高強度の超微粒超硬合金の開発を1) WC-Co系超微粒超硬合金の開発で得た粒成長抑制手法、2) 新たに発明した特殊処理による製造方法の二つの方法で、成功。例えば中性子回折用の超高圧発生容器での実用圧力を従来材種が12GPaであったものを、新開発の高強度低Ni超微超硬合金TMS05は、同実用圧力を16GPaとした実験を可能とした。

③従来困難であった10%より低Niでも高強度の超微粒超硬合金の開発に成功し、非磁性で高耐摩耗性および高強度を必要とする分野への適用を可能としたことは、当協会への啓発度が高い。また、地震予知などの研究で知られる、超高圧下での中性子回折実験の進歩に寄与したことで、社会への啓発度も高い。

鋳鉄肩削りフライスカッタVOX400形の開発 三菱マテリアル 筑波製作所

工具開発部 高橋秀史/生産技術部 村田明/生産技術部 高橋浩之

①本製品は、鋳鉄荒加工用として開発された肩削りフライス工具である。

①本製品は、鋳鉄荒加工用として開発された肩削りフライス工具である。

縦置きに配置された8コーナインサートにより、切れ刃強化と多コーナ化を両立させ、FCD700において一刃あたりの送り0.5mm/toothを超えても欠損しないという、驚異的な耐欠損性を有していることが特長である。

②インサートの強度を向上させるため、当社独自の「凸曲線切れ刃」および「ねじれ逃げ面」を採用したことで、耐欠損性に優れた安定な切削を可能とした。

また、肩削り加工を実現するために、片側4コーナずつの切れ刃配置を最適化した独創的なインサートデザインにより、1つのインサートで8コーナ使用を可能とした。

③鋳鉄の荒加工は、素材の寸法が大きく変形していることが多く、切り込み変動が大きいため、高い切り込みを必要とする。また、黒皮除去加工など非常に切れ刃の欠損が生じやすい加工となり、頻繁にインサートの交換を行う必要がある。

しかし、大きい切り込みと優れた耐欠損性を有するインサートを持つ本製品は、ユーザーの工具交換頻度を低減させることが可能となったため、生産性向上に寄与したといえる。

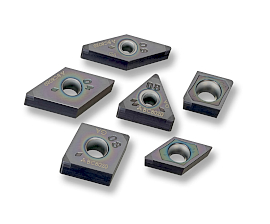

高硬度鋼用コーテッドCBN材種BC8020の開発 三菱マテリアル

岐阜製作所超高圧工具センター 清水博康/岐阜製作所超高圧工具センター 小口史朗/中央研究所薄膜材料研究部 宮下庸介

①本製品は高硬度鋼加工の汎用材種として、特に切込、送り量が大きい高負荷加工や断続加工においても優れた切削性能を発揮することを目的として開発されたコーテッドCBN材種である。この為に、従来の汎用コーテッドCBN材種に対して本来トレードオフの関係にある耐摩耗性と刃先靭性を同時に向上させた点に大きな特徴を持つ。

①本製品は高硬度鋼加工の汎用材種として、特に切込、送り量が大きい高負荷加工や断続加工においても優れた切削性能を発揮することを目的として開発されたコーテッドCBN材種である。この為に、従来の汎用コーテッドCBN材種に対して本来トレードオフの関係にある耐摩耗性と刃先靭性を同時に向上させた点に大きな特徴を持つ。

②従来コーテッドCBN材種では高負荷加工や断続加工において、特にクレータ部から欠損する事で寿命が充分でない場合があった。これを改善するために高靭性CBN粒子と耐クレータ摩耗性の高い高純度TiNをベースとしたバインダーを採用したが、これだけでは焼結性に課題があった。そこで独自技術である『粉体活性焼結法』を改良し、焼結阻害因子をさらに低減する事で焼結性を向上させたことに新規性がある。

③従来コーテッドCBN材種に対して耐摩耗性では約1.2倍、刃先靭性では約1.3倍の性能を実現した。加工条件の高負荷化や高効率化によって加工時間の短縮および電力削減などで、社会・顧客に貢献できる製品を提供した。

超硬合金加工用ダイヤモンドコートエンドミルの開発 ユニオンツール

エンドミル工具開発課長 渡邉英人/技術開発課長 渡辺裕二

![]() ①本開発は超硬合金金型の製作におけるコスト削減とリードタイム短縮を狙ったものである。従来、超硬合金の金型製作は放電加工やダイヤモンド砥石を用いた研削加工が用いられるのが一般的である。放電加工では電極製作の手間や電極の消耗による生産コスト増加、また研削加工では加工精度の問題や異形加工が困難であるなど、超硬合金の金型製作においては様々な問題がある。その問題に対し、本開発によるダイヤモンドコーティングエンドミルでは従来では不可能であった深い切込み量での加工ができ、超硬合金を鋼材のように“サクサク”と通常のマシニングセンターで高精度に加工することが可能となった。

①本開発は超硬合金金型の製作におけるコスト削減とリードタイム短縮を狙ったものである。従来、超硬合金の金型製作は放電加工やダイヤモンド砥石を用いた研削加工が用いられるのが一般的である。放電加工では電極製作の手間や電極の消耗による生産コスト増加、また研削加工では加工精度の問題や異形加工が困難であるなど、超硬合金の金型製作においては様々な問題がある。その問題に対し、本開発によるダイヤモンドコーティングエンドミルでは従来では不可能であった深い切込み量での加工ができ、超硬合金を鋼材のように“サクサク”と通常のマシニングセンターで高精度に加工することが可能となった。

②超硬合金の切削工具としては、単結晶ダイヤ、多結晶ダイヤ、CBNを母材とした工具や電着工具が一般的である。その中でも、単結晶、多結晶ダイヤにおいては工具単価が非常に高く、単結晶・多結晶ダイヤ、CBN工具における切込み量は数μm単位での加工しかできない。また、電着工具では摩耗により高精度な加工が不可能である。本開発のダイヤモンドコーティングは、コーティング前処理を改善し工具超硬母材との密着性を高め、さらに膜組織を工夫することにより耐摩耗性を飛躍的に高めた。それらにより、切込み量を百μm単位で加工することが可能となった。また、耐摩耗性の向上により一般的な鋼材と同じ高精度な加工が可能となった。

③超硬合金を通常のマシニングセンターで鋼材のように高精度に削れることにより、超硬合金金型を放電加工を使わずに製作することが可能となり、電極製作の削減、リードタイム短縮、金型精度の向上に寄与できた。

作業、事務、生産技術等の改善賞 (5件)

(社名五十音順・氏名敬称略)

超硬合金の切削条件の最適化研究 ノトアロイ

技術課長 林憲一/技術課主任 志田穣太郎

【目的】従来よりも機械的特性値を向上させた超硬合金を機械加工する際,使用される切削・研削工具が早期に劣化するため,工具使用量の増加や加工時間の延長等の課題があると,ユーザーより問題定義があった.加工重量(削られた量)と消費電力量を計測し,最適な加工条件を見出すことを試みた.加工重量に対する消費電力量としたのは,本来,NC旋盤に入力した電気エネルギーは加工に使用されるエネルギーとロスエネルギー(振動,発熱,騒音や刃具摩耗等に変換されるエネルギー)があるはずであり,エネルギー効率が良く,ばらつきの小さい条件が最適加工条件と考えた。

【効果】加工重量に対する消費電力量のばらつきが小さくなる組み合わせを最適条件として,現行条件との比較したところ,電力波形が安定したうえに,表面粗さの向上や工具摩耗が抑制された。その結果 ①切削工具の使用量:従来の1/2 ②後工程の加工時間:従来の1/3となった。

切削・研削液および潤滑油の排出量削減 ダイジェット工業

大阪事業所耐摩工具工場金型第1グループリーダー 三原健司/生技部三重工具生技課STグループ 阿蘇品茂史/大阪事業所耐摩工具工場金型第1グループ 野中優樹

【特徴】研削・切削液の交換サイクルを延長して、廃液・廃油の量を削減した。

【効果】・切削液の交換頻度 12回/年 → 2回/年へ改善(廃液量83%削減)

・研削液の交換頻度 12回/年 → 3回/年へ改善(廃液量75%削減)

・潤滑油の使用量 108ℓ/年 → 2.5ℓ/年へ改善(廃油量97%削減)

プローブ測定活用による機械停止時間の低減 富士精工

熊本工場 製造1課主事 矢野浩二/井 慈文/西島豊

【背景】マシニングセンターで微調整ユニット取付穴の加工を行っているが、仕上がり精度が厳しい為、仕上代を残し粗加工後、機械を止め作業者が計測器で測定を行い、仕上代を機械に補正入力して、仕上加工を行っている。測定している間は機械が停止し、作業者の工数もかかるので改善したい 。

【効果】タッチプローブ式インライン測定器の活用とプログラムの改善により機械停止時間の低減達成。改善前:5.6分×27PC =151.2分/月

改善後:1.5分×27PC =40.5分/月 110.7分/月低減。

超硬合金研削の高能率化 冨士ダイス

生産開発本部生産技術部主事 前場宣/生産開発本部生産技術部 小原純一/生産開発本部ダイヤモンド工具工場技術係長 持田徹

【特徴】耐摩耗工具用サーメットを研削する砥石の開発を超硬合金用に発展的に適用。

超硬合金の汎用の研削砥石FAW-ICの開発に成功。開発段階で焼成時間を短縮し、高能率生産を達成。新砥石FAW-IC#140による超硬合金の荒加工において超微粒超硬合金で20%以上のドレスサイクル延長を達成、粗粒超硬合金で400%以上のドレスサイクル延長を達成した。

【効果】超微粒超硬合金では、ドレス作業ロス時間を10~30%削減、 粗粒超硬合金では、超微粒・中粒用砥石での研削を可能とした。幅広い超硬合金の材種についての研削加工能率改善に成功した。

人員配置の変化に対応する安全教育体制の構築 三菱マテリアル 明石製作所

室長 和田恭典/安全環境グループ 野田孝始/安全環境グループ 武間滝之

【特徴】労働安全衛生法に基づく教育について主に外部講習にて対応していたが、機動的な要員配置へのタイムリーな対応が困難となった。そのためインストラクター教育を受けた要員を養成し、内容も社内向けの内容を踏まえた教材を整え、必要な時期に必要な教育を受講できる体制を構築した。

【効果】外部講習では、1回/月の受講機会であったが、所内で実施することにより、随時調整が可能となった。合わせて外部への支払い費用の削減を図ることが出来た。