新機械振興賞受賞者が決定! 経済産業大臣賞は「ステレオカメラによる運転支援システム」富士重工業、日立オートモティブシステムズ

機械振興協会(会長=庄山悦彦氏)は、このほど平成24年度の新機械振興賞の受賞者を決定した。今年度は32件(うち中小企業15件)の応募の中から、経済産業大臣賞1件、中小企業庁長官賞1件、機械振興協会会長賞6件が表彰される。表彰対象は、独創性、革新性及び経済性に優れた機械工業技術に関わる研究開発及びその成果の実用化により新製品の製造、製品の品質・性能の改善または生産の合理化に顕著な業績をあげたと認められる企業等および研究開発担当者である。

日本が誇る最先端開発技術の詳細を一挙紹介する。

経済産業大臣賞「ステレオカメラによる運転支援システム」

富士重工業、日立オートモティブシステムズ

推薦 :日本自動車工業会

■業績の概要

従来の運転支援装置では苦手であった市街地走行や、車両のみならず歩行者、自転車との衝突など、より広い範囲の交通環境下でも衝突の回避や被害を軽減できる運転支援装置を開発した。具体的には、ステレオカメラの認識性能の大幅向上とシステムの統合化を図り、15Km/h未満でも作動する衝突被害軽減ブレーキや、ペダルの踏み間違いによる誤発進を抑制するアクセル制御、0~100Km/hの広車速域で車間と速度制御するクルーズコントロールなどを実現した。その結果、渋滞時などの運転負荷が大幅に軽減し、運転支援範囲拡大による快適なドライブを提供することが出来た。また、ステレオカメラが常に前方の状況を監視し、衝突の危険があると判断した場合にはドライバに注意を喚起し、必要に応じてブレーキ制御などを行うことで衝突の回避や被害軽減を実現している。

■技術上の特長

市街地のような複雑な交通環境下で、車両以外の対象にブレーキ、アクセル制御を行うには、物体との距離だけでなく横幅も正確に計測する必要がある。今回開発した運転支援システムは、ステレオカメラによる衝突の危険の察知や、プリクラッシュブレーキ機能を進化させ、前方障害物に対する衝突被害の軽減に加え、条件により衝突回避も実現した。また、白線、路側壁類、および先行車両との位置関係など交通環境全体を認識して進行路を推定できる利点がある。その特徴を活かし、停止~低速度での機能を高め、先行車無し時でも自車が停止している状態から全車速追従機能付クルーズコントロールのセットを可能にしている。新開発の3次元(3D)画像処理エンジンは、ステレオカメラ内部に撮像・認識・制御演算部を全て集約することでシステムコストが低減し、かつ精度が向上している。左右カメラからの映像信号は、デジタル化された後、3D画像処理エンジン(ASIC)において、感度補正・座標補正処理を経てステレオ処理が実行される。そして、3D画像処理エンジンで生成された距離画像と右カメラの画像から、視野内の立体物と左右白線、壁及び歩行者などの検出が行われる。

ステレオ画像処理は、グレースケールでのエリアベース法によって行われており、右カメラ画像と左カメラ画像の視差から画面領域全体に渡って距離分布を求める。右カメラ画像を128×64個の小領域に分割し、一つの小領域に対し同じ画像特徴部位を左カメラから検索してその視差を距離情報として得る。一致検索のための評価指標として、画素輝度差の絶対値和SAD(the sum-of-absolute difference)を用いている。得られた距離画像と元画像から認識ソフトウエアにより、画面内の複数の立体物、歩行者、自転車、左右の白線、壁などが検出できる。

■実用上の経済性

センサ1ユニット化と制御機能のステレオカメラ内への統合により、前方認識と制御処理部品のコストは、当社比、35%の低減を実現した。性能向上による、ユーザに供する被害軽減効果は、死亡事故形態、事故時の車速データから推定すると、車速15Km/h未満でも作動する衝突被害軽減ブレーキにより、追突事故への被害軽減寄与率が30%向上すると予測している。また、死亡事故者の6割以上が二輪車の乗員、歩行者という実態データから推定すると相応の死傷者低減も期待される(2006年交通事故白書、当社内データより推定) 。

【受賞者の選定理由】

ステレオカメラの認識性能の大幅向上とシステムの統合化を図り、15Km/h未満でも作動する衝突被害軽減ブレーキや、ペダルの踏み間違いによる誤発進を抑制するアクセル制御、0~100Km/hの広車速域で車間と速度制御するクルーズコントロールなどを実現し、従来の運転支援装置では苦手であった市街地走行や、車両のみならず歩行者、自転車との衝突の回避や被害を軽減できる運転支援装置を開発した点を高く評価。

中小企業庁長官賞「高機能型二液塗装システム」

旭サナック

推薦 :日本塗装技術協会

■業績の概要

これまでの混合装置では、水性二液ウレタン塗料のような難混合性塗料を確実に混合できなかった。この問題を解決するために、動的混合装置(パワーミキサ)を開発した。このパワーミキサはエアタービンの回転力を磁力でロータに伝達するマグネットカップリング方式で、主剤と硬化剤の二液を従来のスタティックミキサより細かく混合できる。その結果、塗料ホースの連続経路を通じて塗装ガンに圧送して塗装する、二液塗装システムを開発することができた。

■技術上の特長

最近では、自動車ボディの最終塗装工程で使われるクリア塗料でも、耐擦り傷性向上のための二液塗料の採用が進んでおり、ドイツのベンツやBMWでは、内装樹脂部品の塗装に環境配慮型水性二液ウレタン塗料を採用している。この二液塗料は主剤と硬化剤を混合した瞬間から塗膜硬化プロセスが始まるため、塗料調合者が塗装を行う前に所定の混合比になるように主剤の量と硬化剤の量を計量して容器に入れ、攪拌機で混合してから使用する事前混合方式が一般的になっていた。しかし、事前混合方式は混合の不安定さから塗膜品質が安定しない等の欠点があった。そのため、主剤と硬化剤の供給量を比率に応じてコントロールする、交互投入方式の二液塗装機を開発した。しかし、混合はスタティックミキサと称する静的混合装置で行っていたために、水性二液ウレタン塗料のような難混合性塗料を確実に混合することができなかった。そこで今回、この問題を解決するために、動的混合装置(パワーミキサ)を開発した。このパワーミキサはエアタービンの回転力を磁力でロータに伝達するマグネットカップリング方式を採用している。エアタービンに同期してロータが高速回転(2000rpm程度)しているパイプ内に主剤と硬化剤が交互に供給されると、スタティックミキサより細かく混合された混合液を得ることができる。開発したパワーミキサは、分解・組立が簡単に行え、洗浄処理が容易に行える構造になっている。以下に二液塗装システムの特長をまとめる。

高混合比精度:二液塗料の主剤と硬化剤を交互に決められた量だけ供給する交互投入方式と、バルブ開閉遅れ時間を計測して実流量を設定流量に近づける学習機能により、主剤:硬化剤=20:1と非常に硬化剤が少ない条件下でも±2%以内という高混合比精度を実現している。

高混合性:開発したパワーミキサは、駆動機構が無い混合装置であり、高速回転するロータの回転数を対象となる二液塗料の特性に合わせて調整することにより、主剤と硬化剤の混合状態を最適に出来る。

高洗浄性:マグネットカップリング方式の採用で接液部に駆動機構が存在しないため、事前混合方式や従来のプレミキシング方式、ミキシングホース方式より洗浄性が向上した。

■実用上の経済性

直接的な経済効果は洗浄シンナ削減効果と作業時間の削減効果である。

品質向上:パワーミキサで混合性を向上させた結果、塗装時の凝集物を極端に減らすことができたため、仕上がりが向上し、不良率が著しく低下した。

作業性向上:塗料調合に係る作業時間が84%、月金額換算で21万円削減できた。

【受賞者の選定理由】

従来困難であった水性二液ウレタン塗料のような難混合性塗料が混合できる、パワーミキサを開発した点を評価。このパワーミキサはエアタービンの回転力を磁力でロータに伝達するマグネットカップリング方式で、主剤と硬化剤の二液を従来のスタティックミキサより細かく混合できる。その結果、塗料ホースの連続経路を通じて塗装ガンに圧送して塗装する、二液塗装システムを実現した点も高く評価。

一般社団法人機械振興協会会長賞「多孔ドラム式根菜類皮剥き機の開発」

エフ・イー

推薦 :旭川産業創造プラザ

■業績の概要

従来のスチームピーラー方式やドラムピーラー方式の皮剥き機では、食感を損ねたり、ドラムピーラーの刃で実が大きく削られる等の問題があった。これらの問題を解決するために、ドラムピーラーの刃をなくした皮剥き機を開発した。本機は丸型ドラムと16角形ドラムからなる2種類のピーラーを組み合わせ、原料を躍らせながら、ピーラーの穴を使って皮を剥くことで、実を削りすぎずに皮をむくため、歩留まりは80%を保つことができる。また、刃がないことで削った皮が付着して性能低下することもないために、作業中の散水が不要となり、食味を損なうことがなく、廃棄物の量も大幅に削減できた。

■技術上の特長

まず、ドラムピーラーを丸の組み合わせで構成したが、うまく剥くことができず、試行錯誤の結果、ドラムピーラーを丸と多角形(16角形)の組合せにし、ドラムの谷間で原料を躍らせながら剥くことにより、手剥きに近い仕上がりが可能になり、Sサイズ以下の馬鈴薯でも形を崩さず剥く事が可能になった。また、ピーラーの穴形状は、丸形の穴形状にし、出口の部分は、穴形状を小さく、しかも6角形の穴形状が最も良く皮を剥くことができた。ピーラーの回転速度は、丸型が1000rpm、16角形型が900rpmにするのが最もバランス良く皮が剥けた。開発した多孔ドラム式皮剥き機は、連続式で、手でも剥くことが困難なSサイズ以下の馬鈴薯も形状崩さず剥くことが可能である。ドラムピーラーに刃がないため摩耗が無くドラムピーラーの交換サイクルを伸ばすことにも繋がり、全体的にコストを削減できた皮むき機になっている。

■実用上の経済性

従来の皮剥き装置は歩留まりが60%程度と非常に悪く、製品に対し原料が2倍近く必要になっていた。開発した皮剥き機は歩留まり80%以上を可能にしたため、皮剥き後の製品サイズが、原料とほぼ同じサイズで可能になったことから、Sサイズの馬鈴薯を原料として使用することが可能になった。従来の皮剥き機では仕入れ価格の高いMサイズ以上の原料を使用する必要があったが、この皮むき機ではSサイズを使用できるため、仕入れ価格を2割以上抑えることができる。また、手で剥いたようななめらかな仕上がりになるために、仕上げ加工が不要となり、その分の時間と労力が不要となる。歩留まりが高いということは、削りかすの量が少ないということであり、廃棄物の量が抑制でき、散水が不要であるため、水の使用量も抑えられる。様々な経費を大幅に削減でき、利益の向上に繋がっている。また、馬鈴薯などの削りかすには大量のでんぷん質が含まれ、その多くが排水と一緒に流されて浄化槽や下水処理場に大幅な負荷をかけていたが、削りかすが減少することで排水処理施設に対する負荷も大幅に軽減することに繋がっている。更には、今までSサイズの馬鈴薯はほとんど利用が無く、生産者は多くを廃棄するか、あるいは畑にそのまま放置していた。Sサイズの馬鈴薯は平均で全収穫量の1割発生するが、開発した皮剥き機を使用することで販売可能になることから放置せず収穫するため収穫量が増え、売上げと利益率を向上させることに繋がる。さらには畑に一切残さないで収穫してくるために、毎年冬に行っていた残した馬鈴薯から芽を出さないようにする煩わしい作業をすることもなく、生産意欲を向上させることにも繋がっている。

【受賞者の選定理由】

従来のスチームピーラー方式やドラムピーラー方式の皮剥き機では、食感を損ねたり、ドラムピーラーの刃で実が大きく削られる等の問題があった。これらの問題を解決するために、丸型ドラムと16角形ドラムからなる2種類のピーラーを組み合わせ、原料を躍らせながら、ピーラーの穴を使って皮を剥くことができる根菜類皮剥き機を開発した点を評価。

一般財団法人機械振興協会会長賞「高効率マイクロ波減圧精油抽出装置」

兼松エンジニアリング、高知県工業技術センター

推薦 :高知県

■業績の概要

柑橘類やその他農産物、木材等の天然物からマイクロ波加熱により精油を抽出する装置を開発した。本装置は、容器の中に対象物を入れて、上からマグネトロンでマイクロ波を照射する従来方式に対して、下からマイクロ波を照射し、直接加熱することにより、低コストかつ短時間で精油を抽出することができる。また従来の水蒸気蒸留法と異なり加水操作を行わないため、残渣処理においても処理コストを抑えることができる。さらに抽出残渣の堆肥化・飼料化等、有効利用が可能となり、廃棄物を大幅に削減できた。

■技術上の特長

減圧容器にマイクロ波を投入する場合、減圧容器の上部にマイクロ波の発生装置であるマグネトロン等と発振回路を設置するのが一般的である。しかし、投入量の違いなどチャンバ内部の状態が変わると、マイクロ波が反射して、加熱対象物ではなく、マグネトロンの方を加熱してしまうことがある。このため、チューニング装置を付けて、反射を防止したり、アイソレーターと呼ばれるY型サーキュレータとダミー負荷を組み合せたものを取り付けて、反射波をダミー負荷に吸収させたりして、安定加熱する方法がある。しかし、このような対策を施すと、装置価格が上がってしまう上に、場合によっては、チューニングがうまくいかずに、投入エネルギーの大部分がダミー負荷に吸収されてしまうこともある。これらの問題を解決するために、下側から直接、加熱対象へマイクロ波を射出する方式を開発した。開発したマイクロ波減圧精油抽出装置は、チャンバ内の加熱対象物の量が変ってもチューニング作業をすることなく、加熱を続けることができる。また、マイクロ波のエネルギーが半分になる浸透厚さは、水の場合で2.5cmであるので、設置間隔が近すぎない限り、複数のマグネトロンを取りつけても、お互いに影響し合うことなく、加熱を行うことが可能である。本装置は、加熱源として、電子レンジに代表されるマイクロ波を採用し、高温に弱い柑橘類の果皮などを対象に蒸留釜を減圧にしたものである。本装置は、柑橘果皮をタンク内に投入し、真空ポンプでタンク内を減圧状態に保ち、マイクロ波で柑橘果皮を加熱することによって蒸気と精油を抽出し、凝縮器に送り、精油と芳香蒸留水として取り出すことができる。本装置は、真空度の調整のみで温度を制御することができ、温度の安定制御や従来法では困難であった低温度帯での抽出も可能になった。さらに、加水が不要で、従来の水蒸気蒸留法と比べて、残渣処理においても処理コストを抑えることができ、装置を小型化することが可能である。

■実用上の経済性

従来、精油の抽出には水蒸気蒸留法が使われているが、柑橘類の場合、1回の蒸留に半日程度かかり、生産性が低かった。今回開発した装置では、柚子果皮から精油の抽出行った場合、約1時間で抽出が完了し従来法の水蒸気蒸留法と比べ処理時間が4分の1になり、短時間で抽出操作ができるようになった。また、ランニングコストも半分以下になった。従来法の水蒸気蒸留法では、過熱水蒸気を吹き込んでいる場合もあり、内容物の温度が上がって、精油が加熱臭を持つことがあったが、マイクロ波加熱方式を採用したことにより熱源はマイクロ波のみであり、温度制御が容易になり異臭の問題がなくなった。

【受賞者の選定理由】

容器の中に対象物を入れて、上からマグネトロンでマイクロ波を照射する従来方式では、投入量の違いなどチャンバ内部の状態が変わると、マイクロ波が反射して、加熱できない等の問題があった。この問題を解決するために、下からマイクロ波を照射し、直接加熱することにより、チャンバ内の加熱対象物の量が変っても加熱できる、精油抽出装置を開発した点を評価。

一般財団法人機械振興協会会長賞「レーザ集光性能を高めたステルスダイシング装置」

浜松ホトニクス

推薦 :レーザー学会

■業績の概要

半導体ウェーハなどのダイシングにおいて、従来のブレードダイシングやレーザダイシングでは、洗浄工程に伴う廃水処理や熱ダメージによるゴミ等により歩留まりが低下する問題があった。これらの問題を解決するためにステルスダイシング技術を開発している。ステルスダイシング技術は、浜松ホトニクスが開発した、「レーザを用いて、内部加工を行ってウェーハを高品質に分割する」ダイシング方法である。今回、 レーザ集光性能を高めることにより、従来の2倍性能を向上させたステルスダイシング装置を開発した。ステルスダイシング装置は、「完全ドライプロセス化の確立」や「切シロの極小化」などの実現により、世界中の量産工程で稼動している。

■技術上の特長

ステルスダイシングの加工工程は、①レーザを照射し、ウェーハ内部に SD層 を形成する レーザ加工工程 と②ウェーハに引っ張り応力を加え、SD層を起点としてウェーハを分割する分断工程の2つの工程に分かれている。

レーザ加工工程>

レーザビームは、ビーム品質が高くパルス幅が短いため、SDエンジン内の高NAな光学系で集光すると時間的・空間的に圧縮されて局所的に非常に高いピークパワー密度状態を形成する。この集光過程において、あるピークパワー密度を超えると、非線形吸収効果により局所的に非常に高い吸収特性を示す現象が発生する。この現象を利用して、半導体ウェーハ内部の焦点付近でのみ非線形吸収効果が発生するようにして半導体ウェーハの表面や裏面にダメージを与えず、内部にのみ局所的・選択的なレーザ加工を可能にしている。そうすると、レーザ集光点付近にSD層と呼ぶ改質層が形成され、その上下端からウェーハの表裏面に向かってクラックが発生する。

分断工程>

分断工程では、レーザ加工工程を終え、切断予定ラインにSD層を形成済みのウェーハに対し、 テープエキスパンドなどで外力を与えることによって、SD層から垂直に伸びる亀裂を表裏面に成長させ、個々のチップに分割する。分割は亀裂の進展によって行われるため、 削りシロは基本的には0μmになる。そのため、 分割面をアクティブエリアに近づけることや、極薄ウェーハやMEMS(Micro Electro Mechanical System)ウェーハをストレス無く分割することが可能である。

今回開発した装置は、Siに、より透過性のある波長の採用(1064⇒1080nm)、集光性の向上等により、亀裂を伸ばすことができ、5本のSD層で分断でき、性能が従来の2倍向上している。

■実用上の経済性

洗浄工程を必要としない完全ドライプロセスのため、純水や廃水処理を必要としない、環境にやさしい技術である。またLEDサファイアウェハのダイシングにおいて、従来のレーザスクライブではLEDの輝度が低下するが、ステルスダイシングでは輝度低下がなく良好な品質のLEDを提供できる。ステルスダイシングエンジン搭載装置は消費電力を68%削減可能(一定加工条件下)、さらに完全ドライプロセスである特徴から純水を必要とせず、純水製造・排水等まで考慮すると消費電力を77%削減可能である。

【受賞者の選定理由】

半導体ウェーハなどのダイシングにおいて、従来のブレードダイシングやレーザダイシングでは、洗浄工程に伴う廃水処理や熱ダメージによるゴミ等により歩留まりが低下する問題があった。これらの問題を解決するために、レーザを用いて内部加工を行ってウェーハを高品質に分割するダイシング方法のレーザ集光性能を高めることにより、従来のステルスダイシング装置の2倍性能を向上させた点を評価。

一般財団法人機械振興協会会長賞「医療用減圧沸騰式洗浄装置」

三浦工業、大阪大学医学部付属病院

推薦 :日本機械学会

■業績の概要

病院や滅菌代行業者は、診察や手術で使用した「再使用可能な手術器具、麻酔器具、及び他の手術用具」を各種洗浄器や手洗いにて洗浄し、滅菌器で菌を死滅させて感染等を起こさない安全な状態に戻してから、再びそれらを使用している。しかしこれまで、形の異なる様々な器具すべてを洗える洗浄器はなかった。このような問題を解決するために、洗濯機の様に洗浄槽へ入れるだけで洗浄できる「減圧沸騰式洗浄器」を開発した。本洗浄器は、温水を入れて密閉した槽内を減圧することで発生する沸騰を利用するもので、2つの洗浄方式を開発した。1つは、表面の汚れを落とす液相給気パルス洗浄方式であり、もう1つは、管状物等の内部を洗浄する、気相給気パルス洗浄方式である。これらの洗浄方式を用いることにより、被洗浄物をその形状によらず洗浄できる。

■技術上の特長

液相給気パルス洗浄>

・槽内の洗浄液を加熱すると同時に減圧する。

・槽内圧力が低下し、洗浄水の沸騰現象が発生する。例えば、洗浄液を50℃に加熱した場合、約89kPaまで減圧すると沸騰を開始する。

・槽内は泡風呂状態となり、それだけでもある程度の洗浄液攪拌による洗浄効果は得られる。

・この沸騰状態で水中から空気を少量投入すると空気が沸騰の核となり爆発的な沸騰(突沸)が発生する。

・突沸させることで激しい水流が発生し、洗浄液を大きく攪拌。洗浄効率を高めることができる。

・この動作を設定時間繰り返す。

気相給気パルス洗浄>

・槽内の洗浄液を加熱すると同時に減圧する。

・槽内の温度が十分加温されたら、加温を止め槽内を急激に減圧する。

・槽内圧力が低下し、洗浄水の沸騰現象が発生する。この際、チューブ内の洗浄液も沸騰し、沸騰した蒸気で洗浄液が更に押し出され、チューブ内が蒸気で満たされる。

・気相部から空気をいれ、一気に圧力を上昇させる。チューブ内の蒸気は、凝縮を開始し、蒸気が押しつぶされ、洗浄液が勢いよく流れ込み、その水流で洗浄する。

・この動作を規定回数繰り返す。

チューブ、カンシ等の様々な形状の器具を2つの洗浄方式(「液相給気パルス」動作→「気相給気パルス」動作)を用いることで同時に洗浄可能である。チューブや呼吸器バッグは、専用ノズルに接続することなく洗浄可能である。また、樹脂性のマイクロ滅菌トレイと言う容器に収納したままの器具も洗浄可能である。

■実用上の経済性

カンシ1本当りのランニングコストは、他の洗浄方法と比較して1/2~1/6と安くなる。400床の病院の場合で、カンシ類は、460本/日の洗浄で1年240日稼動と仮定すれば、従来のウォッシャーディスインフェクター(B社)の場合に比べて、(9.26-3.7)×460=2,557円/日=613,824円/年の経済効果と省エネルギーになる。

【受賞者の選定理由】

病院や滅菌代行業者は、診察や手術で使用した「再使用可能な手術器具、麻酔器具、及び他の手術用具」を各種洗浄器や手洗いにて洗浄し、滅菌器で菌を死滅させて感染等を起こさない安全な状態に戻してから、再びそれらを使用している。しかしこれまで、形の異なる様々な器具すべてを洗える洗浄器はなかった。このような問題を解決するために、温水を入れて密閉した槽内を減圧することで発生する沸騰を利用し、被洗浄物をその形状によらず洗浄できる、洗浄装置を開発した点を評価。

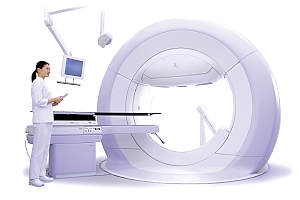

一般財団法人機械振興協会会長賞「動体追尾放射線治療装置」

三菱重工業、京都大学、先端医療振興財団、京都医療科学大学

推薦 :広島県

■業績の概要

呼吸によって体内で動く腫瘍に対して、放射線を集中して照射することには対応できておらず、その対策となる技術が課題となっていた。この課題を解決するために、動体追尾放射線治療装置を開発した。本装置は、構造本体フレームに高剛性のリング型ガントリ(O-ring構造体)を採用し、アイソセンタと呼ばれる回転中心位置にいる腫瘍に対して全周方向から、高い精度で治療用X線を照射することが可能である。呼吸に応じて動く腫瘍の3次元位置を連続的に認識し、ジンバル機構により、治療用X線の照射方向を腫瘍位置に連続的に追従させることができる。2011年9月には、世界初のリアルモニタリング下動体追尾照射治療が臨床適用されるに至っている。以降、2施設において、2012年3月末までに5例の治療実績がある。

■技術上の特長

本装置は、2対のkV X線撮像システムと治療用X線照射方向制御を実現するジンバル機構を備えている。高精度なビーム照射と自動画像照合による高精度患者セットアップ機能に加え、リアルタイムに腫瘍の位置を認識し、治療用X線の照射方向を腫瘍にあわせて追従できる。動体追尾照射を可能にした超小型Cバンド加速管とマルチリーフコリメータについて説明する。従来の(Sバンド)加速管は長さが約70cm、重量が100kg近くあったが、今回開発したCバンド加速管は長さ約30cm、重量が12kgと、長さで約半分、重量で約10分の1と非常にコンパクトになっている。これにより、リング型ガントリの狭いスペースに納まるだけでなく、その中で加速管を振りながら腫瘍を追尾することも可能になった。マルチリーフコリメータは、片側30枚、計60枚のタングステン合金製リーフ(2.5mm/枚)から構成されている。それらが腫瘍の形状にあわせて治療用X線の形状を成形(制御)することができるため、患者ごとに最適な照射パターンで照射することが可能となっている。マルチリーフコリメータは、Cバンド加速管と一体の構造となっており、パン・チルト360度自由に動かすことができる。この自由に動く機能を利用し、呼吸によって動く腫瘍を追尾できる。その結果、従来は呼吸によって腫瘍が動く範囲全体に放射線を当てていたため照射する範囲を広く取る必要があったが、動体追尾照射法を実現したことで、呼吸によって動く腫瘍を追いかけて照射することができるようになり、照射マージンを最小限に絞りこむことができた。これにより腫瘍まわりの健常組織へのダメージを格段に少なくすることに成功した。

■実用上の経済性

動体追尾照射機能が特に効果的な症例として、呼吸の動きにより腫瘍の移動が生じる肺がんが挙げられる。この場合、放射線治療は外科手術より低侵襲であり、症例によっては放射線治療が有効であることは周知のこととなっているが、動体追尾照射が可能になったことにより、更なる低侵襲治療が図られる。このことにより、治療中あるいは治療後のQuality of Lifeや早期社会復帰が、一層向上することが期待できる。また、同社は国内唯一の放射線治療装置メーカーであり、その構成機器には数多くの国内企業の技術が採用されている。近年、内閣府、経済産業省、厚生労働省が医療機器産業(市場)の拡大をビジョンとして声高に掲げている中、同社の放射線治療装置事業の拡大は、そのまま国内医療機器関連産業(従事者)の拡大にも大きく寄与するものと期待できる。

【受賞者の選定理由】

呼吸によって体内で動く腫瘍に対して、放射線を集中して照射することには対応できておらず、その対策となる技術が課題となっていた。この課題を解決するために、呼吸に応じて動く腫瘍の3次元位置を連続的に認識し、ジンバル機構により、治療用X線の照射方向を腫瘍位置に連続的に追従させることができる、動体追尾放射線治療装置を開発した点を評価。

一般財団法人機械振興協会会長賞「薄板突き合わせ自動円筒溶接装置」

ムラタ溶研

推薦 :大阪大学 接合科学研究所

■業績の概要

洗濯機の回転ドラム、電気温水器の内外槽、配管設備用のベローズ管などの薄板金属の端面同士の突き合わせ溶接は、薄板溶接であること、気密性の確保が必要であること、ステンレス材料が多用されるなどの要因から難しいものとされ、技術者の熟練度による品質差が大きく出る等の問題があった。この問題を解決するために薄板突き合わせ自動円筒溶接装置を開発した。本装置は、極薄板(0.2mm)であっても、正確でブレのないワークの把持機構によって、品質のバラツキを解消し、作業者の熟練度とは関係なしに薄板素材での円筒溶接が実現できる。

■技術上の特長

従来装置は、板厚0.5mm以上を対象に製作されたものであり、マンドレル(心棒)とクランプの隙間が広くても比較的容易に端面同士の突き合わせが行えた。しかし、板厚が0.5mm以下になると、溶接前工程の切断・成形(ロール)加工も不安定で難しく、突き合わせ面に隙間や重なり・位置ズレが発生しやすく穴あきや融合不足などの溶接不良で、製品の歩留まりを悪くしていた。この主な原因は、ワークのクランプ(把持)にあった。

そこで、この問題を解決するために2段階クランプ機構を開発した。クランプ機構を2段階に分け、セット時は板厚に応じた適正な隙間になるようモーターにより位置制御を行い、隙間や重なりが生じない確実な端面同士の突き合わせを実現した。また、溶接時はモータートルク制御による加圧力とバネ機構により、接合部に加圧密着させ、最適な溶接セッティングを実現した。以下に溶接の手順を示す。

[A] まずはマンドレルとクランプ板の間にワークを投入してセンタープレートに当てる。ワークをセンタープレートに当てたら、足元のフットスイッチを踏み、サーボモータでボールネジを押し出す。クランプ可動板も所定の位置まで下がる。

[B] クランプ可動板に内蔵されたばねの効果で、クランプ板はセンタープレート方向に力が働き、ワークをぴったりとセンタープレートに押しつけて固定する。

[C] ワークの片側がクランプされると、数秒後にセンタープレートが下降する。もう一方の端面もマンドレルを巻くように先ほど固定した端面に当ててクランプする。片側ワークがすでに固定されているのでセンタープレートなして材料の突き合わせが容易に行える。本装置では左右どちらからでも作業できるように配慮され、足で操作するテープスイッチも左右両方に配置されている。

[D] 上記[A]~[C]のワークセッティング終了後、トーチが下降し、ガイドレールに添って走行して溶接を開始する。トーチ走行部はアーク遮蔽の役割も果たし、作業者がアークを直接見て目を痛めないようになっている。

■実用上の経済性

本装置は突き合わせ円筒溶接を、0に近いほどの不良率低減による材料ロス削減、従来、溶接残りで加工できなかった両端部のカットと廃棄の解消、修正や仕上げなど2次加工の時間と人件費の解消、熟練者の養成や教育に関する費用の解消など経済性については多大な効果をもたらしている。採算性や回収期間については導入先企業の状況によるが、当社試算で一般円筒溶接装置と比較して年間約450万円の人件費削減効果に加えて年間504万円分の生産性向上(\6,000/h×7h/日×240日稼働×50%生産性向上=504万円)で回収期間は約1~2年である。

【受賞者の選定理由】

洗濯機の回転ドラム、電気温水器の内外槽、配管設備用のベローズ管等の薄板金属の端面同士の突き合わせ溶接は、薄板溶接であること、気密性の確保が必要であること、ステンレス材料が多用される等の要因から難しく、技術者の熟練度による品質差が大きく出る等の問題があった。この問題を解決するために、新たに開発した正確なワークの把持機構によって、従来不可能であった薄板の突き合わせ自動円筒溶接を可能とし、実用性に優れた完成度の高い装置として仕上げた点を評価。