富士重工業 航空宇宙カンパニーの最新生産技術を見た! ~より正確により速く CFRP高速穿孔の秘密を探る~

日本が誇る「SUBARU」のルーツは、歴史に名を刻んだ中島飛行機(株)だ。

1917年に創立されて以来、脈々とそのノウハウを受け継ぎ、現在も日本の航空宇宙産業をリードし続けている。「JAXA」の研究開発においては、日本版スペースシャトル実験機「HSFD」の完全自動着陸実験を成功させ、さらにモーターグライダー制御システムを装備した「FABOT」を使った完全な自動離着陸飛行にも世界で初めて成功している。

防衛省関連の固定翼機では、国産初のジェット機「T-1ジェット中間練習機」をはじめ、数々の航空機を納入してきた。大型旅客機では1973年にボーイング社の旅客機生産に参画して以来、ボーイング767、777、787などの開発・生産に関わり、特に777型機では、左右の主翼と胴体とを繋ぐ「中央翼」という重要部位を海外メーカーとして初めて担当し、最新鋭次世代旅客機787型機では、ボーイング社の世界における主要パートナー6社のひとつとして中央翼および主脚格納部のインテグレーターを務め、高い評価を得ている。伝統と実績に裏付けられた高度な技術力を持つ富士重工業航空宇宙カンパニーに注目し、最先端をゆく生産技術を取材した。

高い寸法精度を要求する最先端航空機は難削材がいっぱい!

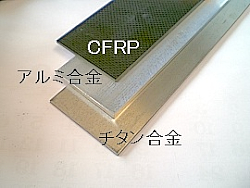

富士重工業は、中央翼の組立工場を増設。現在、同社は1月あたり10機分生産できる設備能力を持つ。「787」といえば、機体の重量比50%近くにCFRP(炭素繊維強化プラスチック)が使われている。また、従来のアルミ機体と違う点は異なった材料を結合する点だ。CFRPと親和性が悪い金属が腐食する電食現象を避けるため、チタン合金を多用しているのも特徴のひとつだろう。

富士重工業は、中央翼の組立工場を増設。現在、同社は1月あたり10機分生産できる設備能力を持つ。「787」といえば、機体の重量比50%近くにCFRP(炭素繊維強化プラスチック)が使われている。また、従来のアルミ機体と違う点は異なった材料を結合する点だ。CFRPと親和性が悪い金属が腐食する電食現象を避けるため、チタン合金を多用しているのも特徴のひとつだろう。

航空機は高い寸法精度が要求される。最先端の旅客機では部材の適材・適所・適形状を徹底し極限まで軽量化を追求していることは、機体の薄肉構造にも表れており、強度や剛性要求の高まりは当然のごとく繋がっていく。加工ミスは致命的であり、精度の高い解析や試験も要求される。

さて、航空機に使用するCFRPは一般工業用に使用するCFRPと違うことを説明したい。航空機の場合、一般工業用に使用される常温硬化タイプではなく、樹脂を含浸させたプリプレグを重ねて積層し、加圧、加熱硬化する中温硬化タイプを使用している。これには、材料管理(冷凍)、レイアップ室、オートクレーブなどの設備が必要になる。積層方向、枚数、順番に関する要求、異物に関する要求、成形条件(温度、圧力、時間)の管理要求に加え、形状/位置精度、内部品質要求も厳しい。

このCFRPだが、ボーイング社では日本の素材メーカー「東レ」のものを777や787に使用している。これからも日本の技術が最先端の塊である航空宇宙分野に貢献しているのが分かる。

翼の治具の上にペラペラの炭素繊維を最大で百数十枚ほどペタペタと貼り付け重ねていく。重ねる繊維方向の基本的なパターンが0度、90度、-45度、+45度だが、これらの角度を組み合わせることによって要求される強度にしていく。炭素繊維は1シート0.2mmほどの厚さで、触るとベタベタしている。このベタベタの正体は樹脂で、熱を加えると固まるという。最先端飛行機の翼はこうして造られているのだ。

この炭素繊維を翼に重ねる際の注意点はなんだろう。

工場内を歩くと、目を見張るほどの大きな窯があった。

アメリカ映画を彷彿させるような製造現場。さらに進むと洗濯物を干すように翼の形状をしたものが並べられていた。なかなかアナログチックである。主脚格納部に用いている炭素繊維のサンプル品を手で揺さぶってみたところ、簡単にグラグラと動いたので驚いた。イメージ的にビクともしないシロモノだと思っていたが、炭素繊維の軽さを実感した瞬間だった。工場内の写真は機密事項につきNGなのでご容赦いただきたい。

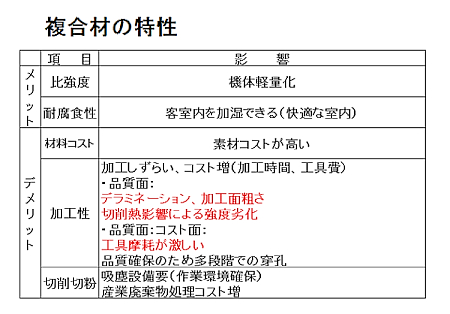

さて、最先端技術の詰まった「787」には特性の異なる材料を組合わせた難削材が多く使われており、安定品質を確保しながら効率よく航空機を製造していくかが課題となった。

加工現場からみると、「加工しずらい」、「コストがかかる」、「品質確保が難しい」といったデメリット面の影響が大きい。

この現場泣かせのこの材料をいかに効率よく孔をあけるか―――――。

航空宇宙カンパニーがオリジナル穿孔技術を確立した理由

CFRPだけでも難削性を極めているというのに、最先端の航空機に適用されている異材種組合せの孔あけは、個々の材料の特性が異なるため適正な加工条件(回転数、送り速度など)が変わってくるため困難である。孔径の公差は数μm~数十µmしか許されぬ厳しい世界なのだ。

これをどのように合理的に穿孔するか――――。

増産される航空機は従来以上の生産性が要求される。今まで金属加工しか経験がない人材も複合材の加工現場へ投入しなければならない。

なんとしても最高の品質を保ったまま、生産性向上のための生産技術を現場に提供しなければならない課題が航空宇宙カンパニーに課せられた。

そうして改良に改良を重ね、とうとう『富士重工業 航空宇宙カンパニー オリジナル最新穿孔技術』を確立させたのである。

さて、人類の叡智が詰まった最新航空機の生産現場といえば、システム化された製造現場をイメージされる方が多いと思う。記者もそうだった。

さて、人類の叡智が詰まった最新航空機の生産現場といえば、システム化された製造現場をイメージされる方が多いと思う。記者もそうだった。

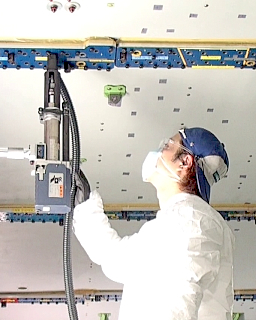

航空機の穿孔作業は人と人が触れ合うような狭い空間で行わなければならず、ロボットも入れられないこの空間に、写真にあるとおりセットした治具に作業者がハンドドリルを入れて孔をあけている。

最先端の航空機に人間が直接孔をあける――――。

人間がやる作業なので、いつでも調子がいいとは限らない。さらにCFRPの切削は粉塵が気になるはずだ。作業者の健康管理はどうなっているのか―――というのが率直な感想だった。

ところが――――。

“人間が直接孔をあけている”という一見、ハイテクとは思えぬこの孔あけこそ、世界に誇る最先端技術が詰まっていたのだ!

熟練技を機械に移植――――――。

熟練作業者の穿孔ノウハウを移植した半自動機とは!?

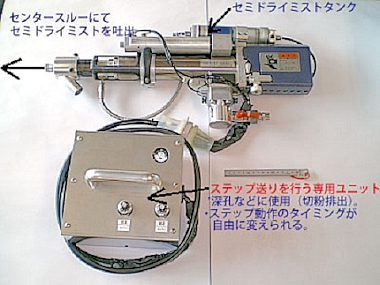

さて、『富士重工業 航空宇宙カンパニー オリジナル穿孔機』だが、熟練作業者の穿孔ノウハウを移植した半自動機で、エアーシリンダータイプのハンドドリルである。工具が摩耗するとスラスト抵抗が大きくなるので刃が進まなくなるのだが、切削工具の摩耗を感知する優れた穿孔機なのだ。

さて、『富士重工業 航空宇宙カンパニー オリジナル穿孔機』だが、熟練作業者の穿孔ノウハウを移植した半自動機で、エアーシリンダータイプのハンドドリルである。工具が摩耗するとスラスト抵抗が大きくなるので刃が進まなくなるのだが、切削工具の摩耗を感知する優れた穿孔機なのだ。

スラスト推力を調節できるバルブは、被削材に合わせた適正スラスト推力とすることで、刃物の摩耗度検知や切削材のたわみを防止、ステップ送りを行う専用ユニットも付属されているが、これは切粉を排出したい深孔などに効果を発揮する。また、ステップ動作のタイミングも自由に変えられるようにできている。気になる切粉も吸引してくれるので作業者は快適に作業ができるよう配慮がなされている。この穿孔機を使用すればどんな作業者も熟練作業者に早変わりするという優れモノなのだ。

ドリルがワークにより研磨されながら加工する「セルフリグラインド *1」を採用しているが、このメカニズムを簡単にいうとワークを切削することにより新品並みの切刃が形成される現象で、超硬材より硬いCFRPの切粉が粉状になることで顕著に現れるという。つまり切削しながら自助作用で切れ味を保てるとのこと。CFRP用は刃先に丸みを持たせて切削負荷を分散しているのも特徴である。

(*1 「セルフリグラインド」は、マコトロイ工業株式会社の登録商標)。

航空機に多用される“CFRPと金属”を重ね合わせた場合はやっかいで、CFRPでは適正な条件も金属を加工する場合、過度な切削速度となる。過度な切削速度は高熱を発した金属や切粉がCFRPの材料変質を引き起こし、加工品質の低下を招く。これらの問題を見事にクリアしたのが『CFRP金属重ね用SRドリル』だ。このドリルは、①切込み(1段目)、②スラスト低減(2段目)、③仕上げ(3段目)を1本のドリルで行うことができる優れた工具なのだ。

航空機に多用される“CFRPと金属”を重ね合わせた場合はやっかいで、CFRPでは適正な条件も金属を加工する場合、過度な切削速度となる。過度な切削速度は高熱を発した金属や切粉がCFRPの材料変質を引き起こし、加工品質の低下を招く。これらの問題を見事にクリアしたのが『CFRP金属重ね用SRドリル』だ。このドリルは、①切込み(1段目)、②スラスト低減(2段目)、③仕上げ(3段目)を1本のドリルで行うことができる優れた工具なのだ。

どんなに困難なニーズも知恵で乗り越え克服する!

同社では、ボーイング社(米国イリノイ州シカゴ、ジェームズ・マックナーニ会長、社長兼CEO)から「2011 ボーイング・サプライヤー・オブ・ザ・イヤー賞」を受賞している。「ボーイング・サプライヤー・オブ・ザ・イヤー賞」は、民間、軍用、宇宙部門などのボーイング社全部門の世界52カ国、17,500社を超えるサプライヤーの中から航空機構造・装備品・生産性向上などの16部門において、顧客満足度を高めることに貢献できる卓越した技術・能力を有し、優れた成果をもたらしたサプライヤーを称える賞である。傑出したパフォーマンスを達成した企業・団体に対して授与される「Pathfinder」部門で日本企業として初めての受賞となった。これは東日本大震災により材料・部品の供給停止、輸送インフラの混乱、電力供給の規制などの厳しい状況下におかれながらも契約納期を守り、さらにボーイング社の要請に基づく増産にも対応できたことが認められたもので、まさに“困難を乗り越えてしっかりした品質を届けた”ことが高く評価されたものである。なお、アジアで受賞されたのは唯一、富士重工業だけであり、同社の受賞は2003年に「Major Structure」部門において日本企業として初めて受賞をして以来、2回目となる。

同社では、ボーイング社(米国イリノイ州シカゴ、ジェームズ・マックナーニ会長、社長兼CEO)から「2011 ボーイング・サプライヤー・オブ・ザ・イヤー賞」を受賞している。「ボーイング・サプライヤー・オブ・ザ・イヤー賞」は、民間、軍用、宇宙部門などのボーイング社全部門の世界52カ国、17,500社を超えるサプライヤーの中から航空機構造・装備品・生産性向上などの16部門において、顧客満足度を高めることに貢献できる卓越した技術・能力を有し、優れた成果をもたらしたサプライヤーを称える賞である。傑出したパフォーマンスを達成した企業・団体に対して授与される「Pathfinder」部門で日本企業として初めての受賞となった。これは東日本大震災により材料・部品の供給停止、輸送インフラの混乱、電力供給の規制などの厳しい状況下におかれながらも契約納期を守り、さらにボーイング社の要請に基づく増産にも対応できたことが認められたもので、まさに“困難を乗り越えてしっかりした品質を届けた”ことが高く評価されたものである。なお、アジアで受賞されたのは唯一、富士重工業だけであり、同社の受賞は2003年に「Major Structure」部門において日本企業として初めて受賞をして以来、2回目となる。

最後に小島氏は力強く、「われわれはお客様が望んでいるもの、欲しがっているものをいち早く準備して提供できるように日々努力しています。また、世界基準よりも厳しい品質基準で作られた製品をお客様に提供しています。“技術の富士重工業”を謳い文句にしていますので、どんなに困難なニーズも知恵で乗り越え、克服していきます」とした。

幾多の困難を乗り越えながらも高品質なものをしっかり納期を守って生産した航空宇宙カンパニーだが、『オリジナル穿孔機』が縁の下の力持ちとなって生産現場を支えたに違いない。これこそ日本が最も得意とする“きめ細やかな技”を具現化する技術屋魂だと感じた。

(取材:那須直美)