これぞ最高レベルの機能! 世界でも稀な企業スタイルを持つ山一ハガネ

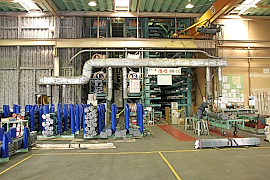

通年20℃から±0.5℃を維持管理した工場には最先端の超高精度マシンがズラリと並ぶ。

通年20℃から±0.5℃を維持管理した工場には最先端の超高精度マシンがズラリと並ぶ。

ここに妥協は一切ない。

ISO17025―――――。

それは“絶対寸法”を保証する唯一のグローバルスタンダード。

民間企業では世界初となるISO17025試験所認定を取得している山一ハガネ(社長=寺西基治氏 本社:名古屋市緑区大根山2-146)は、素材選択から開発、加工生産技術の提案、製造工程、品質保証、納品まで特殊鋼に必要な機能を全て揃えて、一貫請負と生産体制を構築している。

同社の強みは、特殊鋼の専門商社として培ってきた最先端の流通システムと物流ノウハウ、そして特殊鋼の特性を知り尽くしているからこそ出来る高度な精密加工技術や、素材の持つ特性を最大限に引き出す最適な改質処理に加え、世界標準レベルの測定技術と非接触式計測による高度なデジタル制御技術など、産業を支えるための高度な諸機能を各部門のスタッフ一人一人が力を合わせて一体化し、“ファクトリーモール”を形成している点であろう。世界でも稀な独自の企業スタイルを構築した寺西社長を訪ねお話を伺った。

「もっとお客様の便利屋になってやる!」この気持ちがファクトリーモールを構築した

山一ハガネが誕生したのは、1927(昭和2)年、「山一鋼商店」として特殊鋼の販売を開始したことが始まりだった。現在、日立金属の特約店として冷間工具鋼、熱間工具鋼、高速度工具鋼、プラスチック金型用鋼の材料など豊富な商品群に加え、鋼種や寸法も多彩に取り揃えており、24時間稼働の自動切断システムで短納期を実現している。

山一ハガネが誕生したのは、1927(昭和2)年、「山一鋼商店」として特殊鋼の販売を開始したことが始まりだった。現在、日立金属の特約店として冷間工具鋼、熱間工具鋼、高速度工具鋼、プラスチック金型用鋼の材料など豊富な商品群に加え、鋼種や寸法も多彩に取り揃えており、24時間稼働の自動切断システムで短納期を実現している。

注目すべきは豊富な在庫機能を持ちつつ、最高峰の加工技術に邁進していることだ。

通年20℃から±0.5℃を維持管理した工場を設立、1µm単位で切削加工の限界を追求し、さらには経年変寸を抑制する高度な熱処理技術を持つ。なんと経年寸法を従来比1/5~1/10に抑制する新熱処理方法を開発(特許取得)、精密冷間金型の長寿命化と製品歩留まりの向上に貢献しているのだ。これらはいずれも業界初である。

特殊鋼に必須な機能を全て揃えて、一貫請負・生産性を構築して短納期かつコストパフォーマンスに優れた高品質の製品を提供するに至ったいきさつを寺西社長は、「この会社を創業したのは私の祖父ですが、当初は線材を在庫販売し、自転車で配達をしていたと聞いています。この地域でも早いスタートだったらしく、その後、金型の材料である工具鋼を増やしました。現在は線材・帯材・みがき棒鋼・引抜棒鋼などの生産材料を取り揃えており、金型材に関しては日立金属の特約店として中部地区では唯一、汎用品のデポとなっています。あらゆる特殊鋼のサイズや形状、材質のものを一ヶ所でまかなうという昔から特色ある流通だったのですが、この強みを活かしたいと思って取り組んできたのが“ファクトリーモール”構想でした。これは、もっともっとお客様の便利屋になって、量が増えようが短納期であろうが対応できるようにするのが狙いです。このファクトリーモールを実現するため、従来の問題点を洗い出し、改善していきました。このときに機械加工も始めたんです」と話す。

特殊鋼に必須な機能を全て揃えて、一貫請負・生産性を構築して短納期かつコストパフォーマンスに優れた高品質の製品を提供するに至ったいきさつを寺西社長は、「この会社を創業したのは私の祖父ですが、当初は線材を在庫販売し、自転車で配達をしていたと聞いています。この地域でも早いスタートだったらしく、その後、金型の材料である工具鋼を増やしました。現在は線材・帯材・みがき棒鋼・引抜棒鋼などの生産材料を取り揃えており、金型材に関しては日立金属の特約店として中部地区では唯一、汎用品のデポとなっています。あらゆる特殊鋼のサイズや形状、材質のものを一ヶ所でまかなうという昔から特色ある流通だったのですが、この強みを活かしたいと思って取り組んできたのが“ファクトリーモール”構想でした。これは、もっともっとお客様の便利屋になって、量が増えようが短納期であろうが対応できるようにするのが狙いです。このファクトリーモールを実現するため、従来の問題点を洗い出し、改善していきました。このときに機械加工も始めたんです」と話す。

「それでも加工をやっています! というPRをしながらやってきた。併せて熱処理もやらなければならない。もっともっと付加価値の高いものをお客様に提供しなければ――その一心です。熱処理の場合は設備を一揃えすれば回りますが、機械加工の場合、一度始めたら終わりがない。例えば良い機械を入れてもすぐに能力がいっぱいになる。さらに能率を上げるためには前行程、後工程をどうするか・・・と考えると新しい機械・設備がどんどん増えていく。つまり、相当の覚悟を持って取り組まなければなりませんでした」(寺西社長)

最新設備を最大限に活かすためにはそれなりの環境を整えなければならない。計画を実現するためにも先ずは先立つモノが必要不可欠。寺西社長はこう考えた。

「なにもせずにぶっ倒れるより他ができないことをやったほうがいい―――」

今では航空宇宙関係の仕事もこなしているという同社の工場を見学すると、徹底した製造に対する姿勢を知ることができる。当然一度見学した先方は安心して仕事を任してくれるとのことだ。

目先のコストで勝負はしない! 下請けの概念もない!

「私のコンセプトは、“下請けをやらない”ことです。よく聞く話ですが、打ち合わせの中で流行言葉のように“これでWINWINですね”という台詞が使われるようになりましたが、その多くは真の意味でWINWINと違う。先方がものをつくるときの管理方法ややり方を記載してきますが、それに対して受ける側は従うしかない。どんなに良いVA提案やメリットを提案してもコストの壁が立ちふさがる。プロダクトアウト的な発想のものは決してWINWINにはならず、単なる聞こえのよい言葉でしかない」(寺西社長)

「私のコンセプトは、“下請けをやらない”ことです。よく聞く話ですが、打ち合わせの中で流行言葉のように“これでWINWINですね”という台詞が使われるようになりましたが、その多くは真の意味でWINWINと違う。先方がものをつくるときの管理方法ややり方を記載してきますが、それに対して受ける側は従うしかない。どんなに良いVA提案やメリットを提案してもコストの壁が立ちふさがる。プロダクトアウト的な発想のものは決してWINWINにはならず、単なる聞こえのよい言葉でしかない」(寺西社長)

寺西社長は真の意味でのWINWINを考えた。それにはまず先方にメリットを創出することだ。そこで経年変化を抑える熱処理を開発するわけだが、最新技術を導入して完成した熱処理センターは、金型をはじめ多くの部品や製品を品質重視で顧客のもとに届けるための設備である。ここで使われている技術は真空熱処理で、最大の特徴は処理品の光輝性に優れていること。さらに、真空炉の冷却にマルチフロー方式を採用することで製品の冷却歪みを極力抑えて、さらなる品質管理に対応している。

安価な中国製品に押されて危機感漂う日本の製造業だが、品質の良いものを日本でつくっても『価格競争』だけを捉えれば、今のところは負ける。日本の中小企業は優れた技術と技能を持つ会社が多く、そこが強みであるが、その強みをどう活かすか、が課題でもある。

価格競争と品質維持について寺西社長はどう考えているのか。

「よく“中国のコストに合わせろ”と言うじゃないですか。中国の安い金型や材料を購入しても、実際の歩留まりや生産性などのトータル的な数字を出してみると、本当にメリットがあるのか疑問です。日本の場合は特にボリュームを追うんじゃなくてクオリティを追いかける方向に的を絞っていかないと、目前の“値段”で勝負をしても勝てません。そこで、価格競争に巻き込まれない強い体質をつくるためには何をすべきか考えました。これは従来やってきた材料の流通を守るだけじゃなくて、どんなに苦しい時代になってもお客様に『供給責任を果たせる会社』にする、ということ。今、設備投資をするのも私にとって将来に向けた確実な取り組みなのです」(寺西社長)

世界中探し回っても他にない唯一の技術と技能があれば顧客はついてくる。これは強い。競争しなくて済む。寺西社長は目先の100円は拾わないと言い切る。

世界中探し回っても他にない唯一の技術と技能があれば顧客はついてくる。これは強い。競争しなくて済む。寺西社長は目先の100円は拾わないと言い切る。

「とにかく昔から言っているのは、小手先のことを考えないこと。景気が悪くなるとバナナのたたき売りのように安くするところがあります。やっぱり価格競争だけで動くと他社に負けてしまう場合があるわけで、そうなると営業担当者も悩みます。“価格を下げて良いですか”と相談に来ますが、そこで価格を下げてしまったら供給責任が果たせなくなります。なので、私は営業担当者に“そこまで値段を下げなければいけないなら行く必要はない”と言うことにしています。正道を歩む! 市場が忙しくなれば価格体系も正常になり、また仕事が戻ってくる。今、私が申し上げたことは、あくまでも常識の範囲を超えない価格でしか対応できません、ということ。“安い材料を探して持ってこい!”と言われれば、外国材を持参しなければなりませんが、その場合も現場へ赴いて、客先の要求を満たしているか、互いの管理目線は合っているか等を確認した上で、商品の作り込みをして頂いている。ネットの画面を見ながらでキーボードを叩いて、一番安いから仕入れて・・・なんていう業者さんもいるかもしれませんが、うちはそれをやりません」(寺西社長)

グローバル対応は当たり前。山一ならではのメリットの創出でトータルコストダウンを実現!

世界に散らばっている顧客に向け、グローバルな対応にもヌカリがない山一ハガネ。

世界に散らばっている顧客に向け、グローバルな対応にもヌカリがない山一ハガネ。

2003年にタイに現地法人を設立し、商品の輸出入の販売、商品の保管、配送、通関業務代行をメインに多品種少量の商品を提供している。本年5月にはベトナムの拠点が稼働する。

「今回のベトナム進出についてですが、製造拠点も安価な人件費を求めるのではなくて、今、日本でやっている仕事と同じ品質のものを東南アジアでできないか、ということだった。2015年からアジアフリートレードが施行されるし、それにめがけて間違いなくニーズが増えてくる。安かろう悪かろうじゃ対応できない時代の到来です。昨年の今頃、機会があってベトナムに行きましたが、ホーチミンは日本企業の熱処理会社がなかった。もう、これは熱処理からはじめよう! とすぐに土地を契約しました。リクシルも東南アジアの製造拠点をホーチミンに集結させましたし、大和ハウスは工業団地をつくっている最中です。もの凄く勢いがあります。そこで肝心なことはローテクな加工で出て行っても絶対にペイできるレベルではない、甘くないということです。タイでも競争相手はたくさんいますし、タイの製造業でも値段のたたき合いがありますが、タイの場合、トヨタでも世界150カ国以上に車を輸出しており、品質が良くなければならない。しかも日本的な発想でものが動いているので、日本人も非常に馴染みやすいうえ、世界市場がマーケットです。一方、中国は、日本企業が“ウチは品質がいいから”なんて言っても、結局値段で負けちゃって、良い仕事が回ってこないのが現実でしょう」(寺西社長)

寺西社長は「ローカルの安いワーカーを雇うつもりはさらさらない」と言う。現在、同社には正社員としてベトナム人も働いており、日本で学んだあとも、ベトナムに戻って即戦力となる。

寺西社長は「ローカルの安いワーカーを雇うつもりはさらさらない」と言う。現在、同社には正社員としてベトナム人も働いており、日本で学んだあとも、ベトナムに戻って即戦力となる。

「いくら安いからといって、数万円の差で、言葉や労務、その他の不便さを考えれば、うちで勉強してもらっているようなしっかりした人を雇用したほうが安心です。働いているベトナム人は“僕には夢があります。工場の近くに土地を買って家を建てるんです”と頑張っています。もちろんちゃんと昇級も賞与もありますし、他の社員と同じ待遇にしています。私自身、目先のコストに惑わされませんし、社員一同、お客様のメリットの創出のために本当に頑張っている。だからこそ、社員には“われわれの努力を安売りするな!”と言っているんですよ」(寺西社長)

世界でも稀な環境と技術開発センター『AEROV』に込められた想い――そして絶対寸法保証の確立

このほど新設された技術開発センター『AEROV(エアロフ)』――――。

このほど新設された技術開発センター『AEROV(エアロフ)』――――。

Vはギリシャ文字のⅤ(5)、五つの意味を込めて命名したとのこと。

『Value』、の頭文字のV、ROは『Research and Operation』で、技術開発の研究及び製造のオペレーションをやる意味であり、AEには5つの意味がある。

まず目に飛び込んできたのはYASDAのマシン群だ。左右にズラリと並んでいる。奥には巨大なYASDA製横型5軸MC『YBM-10T-100TT』があった。これは昨年のJIMTOF2012でYASDAのブースで展示されていた安田工業と共同開発機だ。その横にはこれまた巨大な立型CNCジグボーラ『YBM1224V』があった。

ちなみに安田工業は山一ハガネについて、「”ものづくり”へのこだわりを非常に強く持っておられる会社であり、より高精度な部品加工をし、その精度を証明するために『ISO17025』を取得されています。そんな山一ハガネ様のお手伝いをさせて頂けることに誇りを持ち、これからも全力でお手伝いさせて頂きたいと思っています」と高く評価している。

他にもHERMLE(ハームレ)社製『C40U』が2台。いずれも高精度仕様で、主軸は18,000回転(標準)と28,000回転を装備。双方を所有しているのは日本では山一ハガネだけとのこと。寺西社長いわく「お客様の要求(面精度)に応じてこの2台を使い分けてるんです」とのこと。

これが“測る技術を創る技術”にするため、絶対寸法保証の確立を成し遂げた山一ハガネの工場だった。

寺西社長は、「目先の金型費用に重点を置くのではなく、生産性が上がるほうがトータルコストはグンと削減できます。加工はここに出す、組み付けはここに出す・・・みたいなことをやらなくても我々にお任せいただければ、全てを一連の流れで業務をこなすことができます。また、金型部品も1万ショットで交換していたものが2万ショットまで持った、となるとそれだけで金型コストは半分です。われわれは世界で唯一の環境と世界一の設備が入っていますから、この良さを分かって下さる方は間違いなく利用して下さるんですよ」と力強く話した。

今後成長が見込まれる航空機分野やエネルギー分野だが、この2つの加工技術は共通点も多い。高速回転で高温高圧下でも動くタービンをつくることができるのは先進国であり、この分野は世界と戦える強さがある。

地道ながらも将来を見据えて努力をし続けている寺西社長率いる山一ハガネの姿に日本の製造業が進む姿を見た。

この工場を見学した人は間違いなく虜になるだろう――――そう感じた。