セコ・ツールが考える様々な種類の鋳鉄による加工の進歩

金属切削ツールメーカーであるセコ・ツール(Seco Tool)は、スウェーデンのファガースタに本社を構え、世界50カ国以上に40の関連会社や販売代理店、販売パートナーを有している。同社の製品は、旋盤やフライス加工、ドリル、リーマ仕上げ、穴あけなどの用途に適したツールとインサータを豊富に取り揃えるほか、2万5000以上の標準製品を用意し、金属切削加工産業のトータルソリューションプロバイダで、スピンドルダウンから切刃に至るさまざまな工作機械も取り揃えている。

同社が考える様々な種類の鋳鉄による加工の進歩を掲載する。

(文:セコ・ツールズISO 切削担当プロダクトマネージャ Mikael Lindholm、フェースミル & マスアプリケーション担当プロダクトマネージャ、Michael Karlkvist)

鋳鉄鋼材から見た加工の観点と旋削およびフライス加工の観点

鋳鉄はさまざまな産業で使われていますが、ブレーキディスクなどの製品を大量に生産する自動車業界や大型ポンプを短期生産する重機業界が、鋼材の主なエンドユーザーとなっています。この 2 つの加工物に代表されるように、鋳鉄を使用するメーカーが増えている 2 つの主な理由は、生産量が非常に大量であったり、部品の設計がかなり複雑であったりするためで、実際に代替の生産方法が存在しないということです。

鋳鉄はさまざまな産業で使われていますが、ブレーキディスクなどの製品を大量に生産する自動車業界や大型ポンプを短期生産する重機業界が、鋼材の主なエンドユーザーとなっています。この 2 つの加工物に代表されるように、鋳鉄を使用するメーカーが増えている 2 つの主な理由は、生産量が非常に大量であったり、部品の設計がかなり複雑であったりするためで、実際に代替の生産方法が存在しないということです。

このことを踏まえて、この記事では、鋳鉄鋼材から見た加工の観点と旋削およびフライス加工の観点から、加工について説明します。これらの概念をブレーキディスクや大型ポンプなどの加工物の実際の生産に当てはめる場合、他にも考慮すべき観点があることにも注意してください。

今日の鋳鉄は 20 年前と比べて大幅に進化しており、その理解も深まっています。このため、コストダウンや生産性の向上が絶えず求められるようなケースでは、鉄鋼の優れた代替鋼材となる場合があります。一般的に鋳鉄は、軽量化、高強度化、低価格化が進んでおり、現在では耐摩耗性も向上しました。これらの鋼材は、加工の自由度が高く、複雑な形状にも対応でき、高い切削性を備えています。ただし、強度、コスト、および加工性は、鋳鉄の種類によって異なります。代表的な鋳鉄として、ねずみ鋳鉄、バーミキュラ、ケイ素合金フェライト系ダクタイル、ノジュラーダクタイル、オーステンパダクタイル(補足を参照「近年使用されている鋳鉄の概要」)が挙げられます。それぞれの鋳鉄にはさまざまな材種があり、機械的特性が大幅に異なります。これらの種類の違いは、主に黒鉛を囲む金属マトリックスのミクロ構造によって生じます。

メーカーは、さまざまな種類の鋳鉄の中から選択しなければならないことに加え、鋳鉄冶金が極めて複雑であることも考慮する必要があります。鋳造工程では、その性質上、部品の表面と内部で特性が異なるミクロ構造が生成されます。

このため、1 つの鋳造物に 2 つの異なるミクロ構造が共存することもあります。また、鋳鉄の品質は鋳造工場ごとに異なるため、鋳鉄の種類が同じでも、鋳造法の違いにより、被削材ごとに加工性レベルに関して大幅な違いが生じることがあります。

たとえば、ねずみ鋳鉄の場合、加工性は表面の差異と表面近傍のその他の状態によって変わります。後者には、鋳型残留物や遊離フェライト(最も純度の高い鉄)などがあり、これらは製造工程を妨げる要因となります。表面の差異によって硬度の高い部分がランダムに生じ、表面近傍の状態によって被削材に柔らかい部分が生じます。これらの差異によって安定性にばらつきが生まれ、加工性に影響を与えることになります。したがって、メーカーは、鋳造から保管および加工に至る全工程を注意深く計画し、加工に十分な量の被削材を常に確保する必要があります。

どんな場合でも、被削材の特性をできるだけうまくコントロールすることが重要です。差異があると、生産性全体に直接または間接的に悪影響を及ぼします。被削材の特性が不明な場合、メーカーは、工具システムと切削方法によって、鋼材品質の足りない部分を補うことができます。このためには、特定の加工に適した工具と方法を理解している必要があります。

切削工具メーカーは、鋳鉄加工での差異や課題を克服するのに役立つ新しい旋削およびフライス加工製品を常に開発しています。しかし、世界中の鋼材やメーカー、加工はそれぞれ独特であるため、それだけで対応には困難を極めます。切削工具メーカーは、鋳鉄用の用途範囲の広い製品ソリューションを取り揃えていますが、ソリューションは個々の顧客のニーズと選択した加工方法によって大きく異なります。

さまざまなチップ形状と材種に資金を投入して、最大の生産性を実現できるようすべてのアプリケーションを最適化することを望むメーカーもあれば、「万能特性」を備えた限定的なチップ形状と材種を選んで、生産性が低下しても工程を管理しやすくすることを選ぶメーカーもあります。

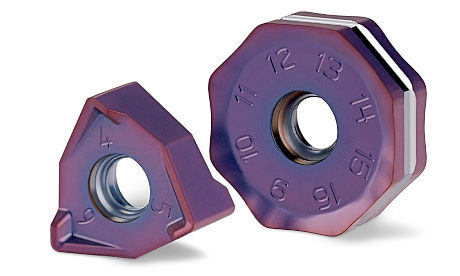

このような加工工程で、注目度の高い旋削材種について見ていきましょう。以前は、切削工具メーカーはさまざまなチップ材種を取り揃えていました。現在では、広範な鋳鉄材や仕様に対応可能な最高のパフォーマンスのソリューションを開発することで必要な材種の数を削減し、結果として選択プロセスの手間を省くことを目標としています。

一部の切削工具メーカーは、高度なコーティング処理を使用して、顧客向けに 2 材種と 3 材種の旋削方法を生み出しています。たとえば、セコ・ツールズは独自の Duratomic® コーティング技術材種による 2 材種旋削方法を採用しています。これは、アルミニウムと酸素を原子レベルで操作し、靱性と耐摩耗性が極めて高い鋳鉄用チップを作成する方法です。

実際の鋳鉄旋削作業では、あらゆることがメーカー独自の加工方法に依存しています。メーカーは、目的を達成するのに必要な工程数を正確に判断しなければなりません。被削材の特性が不明な場合、メーカーは仕上げ加工を追加することもできますが、これは製品のリードタイムに影響します。コンポーネントの状態と要件に適したツールを使用することで、メーカーは作業工程数を減らすことができます。

切削作業が特殊になるほど、前述したようにメーカーの加工物がジャストインタイム生産方式に組み込まれる可能性があります。このような場合、鋳放しの被削材のバッチの表面近傍の状態が仕様外になっていることがあり、工具寿命と生産性の低下によって部品単価が上昇するにもかかわらず、さらに加工が必要になることがあります。このような場合、メーカーは、超硬および立方晶窒化硼素(PCBN)工具など、チップ形状と材種を注意深く判断する必要があります。また、鋳造工場が均一な品質レベルのねずみ鋳鉄を提供する場合は、PCBN 工具を使用することで卓越した生産性レベルを実現することができます。

切削作業が特殊になるほど、前述したようにメーカーの加工物がジャストインタイム生産方式に組み込まれる可能性があります。このような場合、鋳放しの被削材のバッチの表面近傍の状態が仕様外になっていることがあり、工具寿命と生産性の低下によって部品単価が上昇するにもかかわらず、さらに加工が必要になることがあります。このような場合、メーカーは、超硬および立方晶窒化硼素(PCBN)工具など、チップ形状と材種を注意深く判断する必要があります。また、鋳造工場が均一な品質レベルのねずみ鋳鉄を提供する場合は、PCBN 工具を使用することで卓越した生産性レベルを実現することができます。

鋳鉄のフライス加工は、切削加工よりもかなり複雑です。使用するチップ材種も重要ですが、切削ソリューション全体を検討する方がさらに重要です。メーカーは、チップ形状と材種に加え、被加工コンポーネントに必要なカッタ本体の種類と刃先の数も考慮しなければなりません。これらは、部品単価を安く抑えるのに重要な役割を果たします。

最高のパフォーマンスを発揮する切削ソリューション

今日の切削工具メーカーは、簡単に加工でき、できるだけ多くの種類の鋼材や加工で効果を発揮するソリューションを提供することで、お客様のニーズを満たし、鋳鉄加工を簡素化することを目指しています。たとえば、熱とクーラントは、特にフライス加工などの鋳鉄加工には適していません。このため切削工具メーカーは、乾式および湿式条件の両方で最高のパフォーマンスを発揮するフライス加工材種の研究に取り組んでいます。これらのメーカーは、1 つのパスで効率的に粗加工と仕上げ加工を行える切削ソリューションによりメーカーの加工時間の短縮も目指しています。

鋳鉄フライス加工に最適な種類のカッタを選ぶ場合、実際に正しい答というのものはありません。ただし、最近著しく進歩しているフライスカッタとして、ポジティブすくい角で、湿式加工と乾式可能の両方に対応した材種のチップを備えたネガティブカッタを挙げることができます。

ポジティブすくい角のチップを備えたネガティブカッタにより、切削操作の自由度の高さや電力消費量および発熱の低減など、メーカーはさまざまなメリットを得られ、これらすべてが長い工具寿命と刃先寿命につながります。たとえば、大量のポケットがあるエンジンブロックを正面フライス加工する場合、フライスカッタが各ポケットを加工する際に重要なことは、ポケットの縁をチッピングしないようすることです。摩耗したカッタを使って高い切削力で加工すると、被削材の一部がチッピングされる危険性が高くなります。ポジティブすくい角のチップを備えたネガティブカッタを使用することで、このような問題を回避できます。

1 つの種類のカッタでさまざまな種類の鋳鉄を切削できる場合でも、あらゆる被削材形状を効果的に加工できるとは限りません。このため、切削工具メーカーでは、スクエアショルダミルからフェースミルに至るさまざまな形状のカッタを提供しています。メーカーは、加工形状が四角形であるか加工範囲が非常に長いか、壁が薄いか厚いか、弱い材料であるか安定した材料であるか、被削材がどの程度しっかりと固定されているかなど、切削面について考える必要があります。

さらに、メーカーは、使用している工作機械の種類も考慮する必要があります。鋳鉄材を加工する場合、高い動的負荷がかかるため、工作機械は非常に堅牢であるとともに高い性能と安定性を備えている必要があります。こうしたことすべてが工作機械に高い負担を与えます。ただしこの場合、ポジティブすくい角のチップを備えたネガティブカッタを使用することで、工作機械の出力要件を軽減できるとともに、マシンスピンドルにかかる力を軽減することができます。

考慮すべき条件は数多く存在します。このため、メーカーが鋳鉄加工作業の生産性と安定性を向上させたい場合は、切削工具メーカーと緊密に連携することが最良の方法となります。

メーカーは、独自の製造技術と工具メーカーの加工に関する高度な知識を組み合わせて、貴重なリソースとして活用する必要があります。このように連携することで、メーカーは最新の製造技術に追従でき、革新的な加工技術が製造プロセスの最適化でどのような役割を果たすかを理解することができます。結果として、メーカーは競争が激化しているグローバルマーケットで競争上の優位性を高め、テクノロジリーダーとして他社と差別化することができます。

[補足]

近年使用されている鋳鉄の概要

少し前までは、メーカーは、鋳鉄を安価で壊れやすく純度の低い金属であると見なしていました。しかし今日では、生産方法の進歩により、以前よりも強度が高く、加工性に優れたさまざまな種類の鋳鉄が生産されるようになりました。ただし、強度と加工性のレベルは、種類によって、また同じ種類の中でも異なります。

• ねずみ鋳鉄(GJL)は、最も一般的で安価な鋳鉄で、層状の黒鉛粒子の形状のカーバイドが含まれています。これにより、優れた防振特性が得られ、エンジンコンポーネントに最適です。他の種類の鋳鉄と比べて、最も加工性に優れています。

• バーミキュラ黒鉛鋳鉄(GJV)(コンパクト黒鉛鋳鉄とも呼ばれる)という名前は、黒鉛粒子の蠕虫のような外観に由来します。ねずみ鋳鉄と比べて、高強度で軽量です。機械的および熱的応力が高いコンポーネントに適しているため、自動車メーカーではディーゼルエンジンなどの特定のコンポーネントの生産に使用されています。

• ケイ素合金フェライト系ダクタイル鋳鉄は、ホイールハブや車軸の生産に適しています。優れた加工性と卓越した機械的特性を備えており、自動車産業での採用が高まっています。

• ノジュラダクタイル鋳鉄(GJS)は、フェライト基質またはパーライト基質内の球状ノジュラ黒鉛粒子で構成されており、高い延性、優れた疲労強度、耐摩耗性、および弾性係数を備え、自動車産業や重機産業でトランスミッションハウジングおよびホイールサスペンション部品の材料として使用されています。そのほかに、ダクタイル鋳鉄の合金がエキゾーストパイプやターボチャージャハウジングなどの高温コンポーネントの生産に使用されています。

• オーステンパダクタイル鋳鉄は、高度な熱処理工程を経て生産され、高い強度、疲労強度、耐摩耗性、および破断伸度を備えており、多くの鋳鋼や鍛造鋼の中でも非常に優れた鋼材です。強度と弾性が高いため、ここで紹介した他の鋳鉄と比べて加工性は最も劣ります。