第11回(平成25年度)新機械振興賞 経済大臣賞に日野自動車「尿素を必要としない中小型ディーゼル車用NOx、PM後処理システム」

機械振興協会(会長=庄山悦彦氏)は、このほど平成25年度の新機械振興賞の受賞者を決定し、機械振興会館ホールにて表彰式を開いた。

機械振興協会(会長=庄山悦彦氏)は、このほど平成25年度の新機械振興賞の受賞者を決定し、機械振興会館ホールにて表彰式を開いた。

新機械振興賞は、従来の機械振興協会賞(昭和40年度創設)と中堅・中小企業新機械開発省(昭和45年度創設)を統合し、平成15年度に発足したもので今回が11回目にあたる。

新機械振興賞の表彰対象は独創性、革新性及び経済性に優れた機械工業技術に係る研究開発およびその成果の実用化により新製品の製造、製品の品質・性能の改善または生産の合理化に顕著な業績をあげたと認められる企業等及び研究開発担当者である。

今年度は、経済産業大臣賞に「尿素を必要としない中小型ディ背ル社用NOx、PM後処理システム」(日野自動車)、中小企業長官賞に「プラスチックペレット検査装置の開発」(テクマン工業、山形県工業技術センター)、機械振興協会会長賞に「高品質現場杭の作製管理システム」(敬産興業)、「高靱性電縫管の溶接品質オンライン検査システム(JFEスチール)、「冬期凍結路面でも歩ける安定性義足膝継手の開発(ナブテスコ)、「低圧縮比クリーンディーゼルエンジンの開発」(マツダ)がそれぞれ受賞した。

経済産業大臣賞 「尿素を必要としない中小型ディーゼル車用NOx、PM後処理システム」

日野自動車

推薦 :(一社)日本自動車工業会

●業績の概要

日本および欧米先進国においてディーゼル商用車の後処理装置として尿素SCR(Selective Catalytic Reduction:選択触媒還元)システムが実用化されているが、尿素水のインフラ整備が課題である。この問題を解決するために、燃料を反応促進剤として使用しNOxとPM(Particulate Matter:粒子状物質)を同時低減できる一体型触媒システムの開発を行った。本装置は、尿素水を使わず、NOxとPMを低減できるメンテナンスフリーのシステムであり、経済的である。さらに本装置は、経済発展により車両が急増し、大気環境の悪化が進んでいる新興国の環境対策技術として、今後大いに貢献できると期待できる。

●技術上の特長

NOx、PM同時低減システムにおける最大の特徴は、同一触媒コンバータ上でNOxとPMの同時低減を行うことにある。燃料をDPF(Diesel Particulate Filter:ディーゼル微粒子捕集)の再生とNOx還元剤として使用するため、定期的な尿素水の供給が一切不要であり、従来の車両と同様に燃料のみの供給で走行可能である。

<NOx、PM同時低減触媒の反応>

燃料による触媒の酸化反応とHC-SCR反応(Hydro-Carbon Selective Catalytic Reduction:炭化水素によるNOx選択還元反応)によるNOx還元を両立するために、ウォッシュコート材であるアルミナを微粒化し白金粒子を広く分散させることにより燃料の酸化反応を確保し、かつ機能性材料として塩基性金属酸化物であるセリア(酸化セリウム:CeO2)の添加により、白金触媒そのものの局所的な酸化力を弱め、セリアからの活性酸素の供給を行うことで中間体である含酸素化合物の生成を促進しNOx低減反応を進行させる触媒設計を行った。その結果、PM酸化では、セリアから放出した活性酸素により、触媒上でPMの酸化を行うことで燃焼温度の低下を実現した。また、NOx還元は、含酸素中間体を経由して反応が進行するため、セリアから放出した活性酸素により、含酸素中間体を形成しやすくなり反応が加速する。そして、部分酸化したHCが後段のHC-SCR触媒に導入され、大幅なNOx還元が促進する。このようにして、同一触媒上でNOxとPMの同時低減を実現し、定期的な尿素水の供給が一切不要な中小型ディーゼル車用のメンテナンスフリーシステムを実現した。

●実用上の経済性

本技術が、現在市場で使用されている国内の中、小型のディーゼル車において、DPF上のPMを燃焼再生するための燃料消費が28%低減可能なことから、中、小型車両が運転時における年間の燃料削減分を推定すると、年間で軽油を4.5kL、CO2を11,600トンの削減に貢献している。また、従来の尿素SCRシステムと比較した場合の経済性を以下に示す。

(中型車両で年間10万km走行として試算)

・後処理システム:30%コスト減(尿素SCR対比)

・ユーザメリット:メンテナンス費用 20千円/年減(尿素フィルター交換等)、尿素水の消費 40千円/年減、尿素水の欠乏の心配が不要、軽量化:80kg減、省スペース:約50L減。

中小企業長官賞 「プラスチックペレット検査装置の開発」

テクマン工業/山形県工業技術センター

推薦 :山形県工業技術センター

●業績の概要

これまでの透明プラスチックペレット、カラープラスチックペレットの検査装置は、検査精度が低く、高品質の要求に応えられていなかった。この問題を解決するために、従来のペレット検査装置をベースにして、独自照明技術や高度な画像処理技術を導入することにより、これまで実現されていなかった透明プラスチック検査装置の開発に成功した。また、カラーカメラのRGB信号をYUVという色空間へ変換して、輝度成分と色調成分に分離して検査するカラープラスチック検査装置を開発した。この結果、自動検査の実現、検査コストの低減、成形後の検査で発生する仕損の大幅な低減等が実現できた。

●技術上の特長

<透明プラスチックペレット検査装置の開発>

従来のペレット検査装置は、材料をホッパから供給して自由落下させたプラスチックペレットを撮影ブース内通過時にカメラで撮影し、画像処理によって異物を検出し、エアイジェクタを起動して吹き飛ばし、異物を除去する仕組みである。従来はモノクロカメラを用いて、そのコントラストの変化を検出することで異物を除去していたが、ペレット自体がレンズの様な光学特性を示し、高コントラストに観察されるために異物との識別が困難な状況になっている。このため、リアルタイム処理を可能とした画像処理システムを開発し、透明プラスチックペレットに対して周囲から均一な照明を行うことのできる、無影照明システムを試作した。その結果。従来、非常に高コントラストで観察されていたペレットが、影のない無影画像として観察できることを確認した。この実験結果を踏まえて、従来の自由落下方式の装置にこの無影照明用の撮影ブースを適用し、透明ペレット検査装置を開発した。

<カラープラスチックペレット検査装置の開発>

従来のモノクロカメラを用いたシステムでは、輝度情報しかないために感度のダイナミックレンジが狭く、調整が難しいと言う課題があった。カラーペレットに対応するシステムでは、カラーカメラを採用し、カラー画像に対応した異物検出装置を開発した。カラーカメラのRGB信号は、一旦YUVという色空間へ変換して、輝度成分と色調成分に分離して検査する。また、カメラで撮影される画像に映り込む色は、基本的に背景と検査対象となるペレットの色になる。従って、どちらかに該当すれば、それは検査では除去対象ではないという考え方に基づいて、良品を元に透過型フィルター形式の画像処理アルゴリズムを構築し、専用の画像処理ボードのFPGA(Field Programmable Gate Array)に実装し、高速化した。

●実用上の経済性

本装置の開発により、従来、実現できていなかった透明プラスチックペレットやカラープラスチックペレットの自動検査が容易に行えるようになった。これにより、高付加価値製品向けに行われていたペレットの目視検査やプラスチック成形製品の品質検査への負荷が大幅に低減した。また、品質確保の手段が確立したことにより、光学部品、医療、食品用包装材、高級外装品、携帯電話ケース等における品質保証にも寄与し、需要の拡大が期待できる。さらに、自動車のバンパーなどの粉砕材のリサイクル用途での検査目的等でも評価依頼があり、市場の拡大が期待できる。

機械振興協会会長賞 「高品質現場杭の作製管理システム」

敬産興業

推薦 :(一社)日本基礎建設協会

●業績の概要

現場造成杭は、建設現場にて掘削・鉄筋カゴ建込・生コン打設等により形成されるが、杭底に沈降するスライム(砂分を含む泥水)の除去が確実に行われないと不良杭が発生する問題がある。この問題を解決するために撹拌式スライム処理ポンプ(スライム・リモポンプ)を開発した。このポンプは、11kwのサンドポンプの軸部に機械羽(スクリュー)を取り付け下方へ水流を起こし、沈降したスライムを浮遊させ吸い出すことができる。また、吸い出した安定液(土が崩れるのを防ぐ粘土を混入した液)内から砂を分離するサイクロンを用いた砂分離装置(ベントリープラント)を開発した。この結果、不良杭の発生を大幅に減少させることができた。

●技術上の特長

スライムは粘り気のある液体で、通常のポンプではきれいに吸い上げるのが非常に難しい液体である。そこで、溜まった砂をかき回して均一化し、砂を吸上げるための攪拌式スライム処理ポンプを開発した。攪拌式スライム処理ポンプは、主に以下の3つの機構から成り立っている。

11KWのサンドポンプの軸部に、

①スクリュー羽を取り付け、下方へ水流を起こす。

②羽の周りにシュラウドリングを配置し、下方に水流をガイドする。

③錐体形の水流ガイド盤に沿って水流は、杭底に渦を起こしながら沈んだスライムを浮遊させ、そしてスライム処理ポンプで吸い出す。

スクリュー羽の長さ、枚数。シュラウドリングの位置、幅。錐体形の形状は、色々な組み合わせを試行錯誤しながら決定した。

<二連式スライム処理ポンプ(リモ・ダブルス)>

建物の高層化が進み杭径が最大3000㎜、拡底径も最大4700㎜と大きくなり、それに対応するために開発したのが、二連式スライム処理ポンプ(リモ・ダブルス)である。下部にスライム・リモポンプを付け、水面から10m位の位置に2段目の11kwスライム・リモポンプを介して能力を倍増させている。

<砂分離装置(ベントリープラント)>

安定液内から砂分を分離するためにサイクロンを使用し、粒径0.075㎜から2㎜の砂分を取り除いている。砂分離装置は水槽内を二分割しており第1分離槽へ振動ブルイを通して回収した安定液を4基のサイクロンを通して砂分の少ない液を第2分離槽へ送る。さらに4基のサイクロンを通して貯留槽へ良液を送る。このようにして砂分を分離することにより、高品質の杭ができる。また、安定液内の砂分率を1%以下に管理した水は再使用できる。

●実用上の経済性

スライム処理時の吸上げ方が撹拌水流を利用しているため、他社より小さなポンプで吸い上げることができ、そのためリース代も安く設定できる。また施工不良杭ができる確率が格段に下がるために無駄な費用が掛からず経済的である。

従来のスライムを沈殿待ちするやり方より、良液置換を行う方が良いとの認識が一般的となり、職人感覚から数値管理を意識する道具を使いこなすことで作業員のモチベーションが上がり、効率的である。

機械振興協会会長賞 「高靱性電縫管の溶接品質オンライン検査システム」

JFEスチール

推薦 :(一社)日本鉄鋼協会

●業績の概要

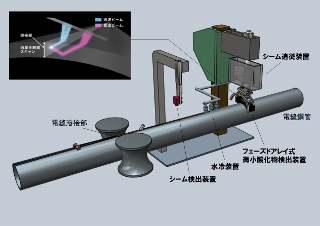

電縫管は、石油・天然ガスの輸送に用いられるラインパイプなどの鋼管であるが、溶接部品質を全長に亘りその品質を保証する技術がない等の問題があった。この問題を解決するために、溶接部の低温靭性を非破壊的に評価可能な超音波による微細酸化物分布計測システムを構築し、電縫管の溶接品質をオンラインで全長検査できるシステムを世界で初めて実現した。本技術はフェーズドアレイ技術を活用した高感度な超音波探傷システムであり、低温靭性を支配している数μmの微小な酸化物の分布状況を、鋼管の製造中、リアルタイムに全長に亘って検出および記録可能なものであり、電縫鋼管の信頼性を飛躍的に向上させることができた。

●技術上の特長

本検査システムは検出対象についての基礎研究、フェーズドアレイ超音波探傷による検出技術開発、オンライン適用システム化開発を積み重ねることで実現した総合技術であり、以下の技術から成る。

<フェーズドアレイ技術を活用した高感度超音波探傷システム>

アレイ探触子の複数の振動子から斜角超音波ビームを溶接部に向けて送信し、溶接部での正反射方向の延長線に位置する別の振動子で受信するいわゆるタンデム探傷を行う。この時、送信の振動子群と受信の振動子群の位置を適切に切り替えることにより、溶接部の内面から外面までを走査するようにし、さらに溶接部で集束するように設定を行う。管軸方向の集束については、音響レンズを用いている。各ビームの入射角は、管の曲率やモード変換の影響を受けないように、屈折角が45゚近傍となる値に設定し、全てのビームで入射角が一定になるようにビーム制御を行っている。この開発により、点集束ビームを用いて、製造中の電縫鋼管に対して溶接部の肉厚方向および管軸方向の断面を2次元的に漏れなく探傷し、酸化物の分布状態をマッピングできるようになった。

<オンラインシーム(継ぎ目)追従システム>

点集束ビームタンデム法で電縫鋼管の全長保証を行うためには、製造中オンラインでの適用技術が必要である。電縫鋼管製造設備においては、鋼板を突き合わせた溶接部の位置が造管方向に対して左右に数10mmの範囲で変動するため、探触子の周方向位置を追従しなければならない。熱画像によるシーム検出は、入熱最大の位置が真のシーム位置であることから正確なシーム位置検出が可能となる。このために探傷とは別にシーム検出用の超音波探傷を行い、溶接部にわずかに残留する品質に影響しない酸化物からの反射信号を用いて探触子ヘッド部でのシーム位置を正確に求めるようにした。このように、熱画像を用いた高精度シーム検出技術、同時複数受信による周方向高速走査技術、超音波のベース信号に基づく位置補正技術を開発し、オンライン検査を実現した。

●実用上の経済性

本システムの検査により、悪環境ラインパイプ分野において電縫鋼管を継目無鋼管・UOE鋼管に代替して適用することが可能となり、以下の経済効果が期待される。

・製造コスト低減:6億円/年(3万t/年×2万円/t)

・パイプライン施工時におけるコスト削減:65.2億円/年(対継目無鋼管 3万t/年前提)

機械振興協会会長賞「冬期凍結路面でも歩ける高安定性義足膝継手の開発」

ナブテスコ

推薦 :日本福祉用具・生活支援用具協会

●業績の概要

大腿部で切断した義足使用者は、義足に体重をかけたときに自分の意図に反して膝が曲がり転倒する“膝折れ”の心配がない義足を望んでいる。最近は膝折れがしにくい(立位安定性)に優れた多節リンク式の製品が数多く使用されている。しかし、これらは平坦な路面や緩やかな傾斜面での使用に限られており、冬期の積雪や凍結した路面では転倒の危険性がきわめて高い欠点がある。この問題を解決するために、独自の6軸リンク機構と油圧の組み合わせによる義足膝継手を開発した。その結果、冬期に凍結した路面でも滑らずに安心して歩け、夏期や屋内などの非凍結路面では一般用義足として使用できる両用の義足を提供できた。

●技術上の特長

冬期凍結路面での歩行分析から考案した独自の6軸リンク機構と油圧の組み合わせにより、冬期に凍結した路面でも滑らずに安心して歩ける義足膝継手を開発した。以下の3つの特徴がある。

(1)独自6軸リンク機構⇒立位時に膝を軽度(~10°)に屈曲ででき、安定性が高い

(2)油圧特性の最適化⇒蹴りだし時に滑りにくく、前に進みやすい

(3)膝完全ロックの選択機構⇒雪を蹴散らせる、路肩などの凹凸面でも安心

<独自6軸リンク機構>

従来の大腿義足では、膝を完全に伸ばしたまま歩かないと膝折れが起こるが、完全伸展(0°)だと踵を接地したとき靴底が点で接地するので滑りやすい問題があった。そこで、独自6軸リンク機構により、踵接地したときに最大10°で軽度に屈曲できるようにした。これにより、踵接地した瞬間に靴底が面で接地し、接触面積が増大するので滑りにくくなった。

<油圧特性の最適化>

一般に義足膝継手は義足の遊動制御に油圧シリンダが使われるが、冬期凍結路面では遊動開始時(蹴りだし時)の油圧特性が滑りやすさにつながるという問題があった。すなわち、蹴りだし時には、油圧抵抗に抗して強い力で蹴りだすことにより膝を曲げ、遊動に入る必要があった。今回、小型の油圧シリンダを開発し、義足使用者の感覚に合わせて油圧特性を調整することにより、小さい蹴りだし力で遊動に移行できるようにした。その結果、蹴りだし時に滑らず、前方に移動しやすくなった。

<膝完全ロックの選択機構>

必要な場面では使用者自身がレバー操作により膝を機械的にロックできる機能を付加した。なお、この完全ロック状態でも立位時の軽度屈曲は実現され、滑りにくい機能は継続される。

●実用上の経済性

1)冬期凍結路面に対して優れた特性を有しており、凍結凹凸路面での安全確保、雪を蹴散らしながらの歩行・靴底の滑り防止など、今までになかった冬用義足を提供できた。

2)立位安定性重視の一般用義足、特に切断初期訓練用義足、高齢者義足として実用化できた。

3)産業分野向け製品で培った先端技術(3次元CAD/CAM、精密加工技術、複雑形状成形技術、油圧技術)を応用し、義肢装具業界の技術レベル向上に貢献できた。

機械振興協会会長賞 「低圧縮比クリーンディーゼルエンジンの開発」

マツダ

推薦 :(一社)日本自動車工業会

●業績の概要

従来ディーゼルエンジンは、圧縮比が高く燃料も着火しやすいので燃料が十分混ざる前に着火してNOxや煤が多く排出されるという欠点があった。この問題を解決するために、低圧縮比にして空気と燃料が良く混ざるまで着火しないようにし、希薄化と低温燃焼を実現してNOxと煤を同時低減することを目的に開発した。低圧縮比化の課題として極冷間の始動性、着火安定性を確保する必要があり、冷間時のみ高圧縮比と同じ温度、圧力を実現する手段が必要であった。この課題に対して、多段噴射、アフターグロー等の従来技術に、ディーゼルエンジン初の排気2度開き可変バルブリフト(残留ガス利用)、過給技術を組み合わせて着火安定性をブレークスルーした。その結果、高効率、 低排出ガス、高トルクなエンジンを開発できた。

●技術上の特長

従来のディーゼルエンジン(DE)は、圧縮比が高いので、ピストン上死点における圧縮温度、圧力が非常に高くなっている。この状態で燃料を噴射すると、空気と十分混ざる前に自己着火してしまい、NOxや煤が発生する。そのため、圧力、温度が下がるのを待って燃焼せざるをえず、燃費が悪くなっていた。圧縮比を下げた場合は、ピストン上死点における圧縮温度、圧力は低くなり、上死点付近で燃料を噴射しても十分なミキシング時間が確保でき、酸素が充足された状態で燃えるので、NOxと煤が減少する。また、上死点付近での噴射と燃焼が可能であるため、実質の仕事量(膨張比)は従来DEよりも大きくとれて高効率である。このように低圧縮化すれば多くのメリットがあることから、DEの圧縮比は年々低下傾向にあったが、圧縮比14の実現は困難であった。これは、極冷間時に着火安定性が確保できない、低外気温時や冷間状態の時に着火遅れが大きく延びて着火安定性を損なうなどの課題があったためである。新型クリーンディーゼルではこれら課題を下記の技術によってブレークスルーして、世界初の圧縮比14を実現した。

<極冷間の始動・着火安定性の確保>

着火性を確保するには、着火可能な混合気濃度、筒内圧力、筒内温度を作れば良い。極冷間での着火性の確保を、主に以下の2つの技術により達成した。

1)多噴孔ノズルおよびピエゾインジェクタを活用した近接マルチパイロット噴射

多噴孔かつ多段噴射(10ノズル、3段噴射)にすることで、噴霧の到達距離が短くでき、着火可能なリッチ雰囲気の混合気濃度を増大でき、着火安定性が改善できた。

2)排気2度開きによる残留ガス量の増加

排気バルブ2度開き機構は、吸気行程で排気バルブを微小リストさせ、排気ガスを再度シリンダ内に導入して筒内温度を上昇させるもので、排気バルブ2度開きで排気を還流させることで、極冷間での着火安定性が改善できた。

●実用上の経済性

本新型クリーンディーゼル(SKYACTIV-D、2012年2月発売)の発売前後の2011年から2012年での、全新車販売台数におけるクリーンディーゼルの普及率は0.4%から1.9%に急増している。この中で、本新型クリーンディーゼル(SKYACTIV-D)は1.3%を占めている。以上より、本新型クリーンディーゼル(SKYACTIV-D)は、政府より課せられた普及率最大5%の国内市場へのディーゼル乗用車の普及に大きく貢献している。