世界が認めた技術力! KITAGAWAの底力に迫る!

“モノを掴む”、“重量物を吊り上げる”、“材料を均一にかき混ぜる”、“強く加工しやすい金属を生み出す”――――――。金属素形材事業・工機事業・産業機械事業が特長の北川鉄工所(社長=北川祐治氏)の強みは、それぞれの技術融合が成せる総合力にある。

工機事業は、旋盤やマシニングセンタなどの工作機械に必要な旋盤用チャック・NC円テーブルを手がけ、特にパワーチャックは国内60%のシェアを持つ。素形材事業は、多様な鋳造製法を駆使し、素材開発及び加工技術力で細かいニーズにも対応できる生産体制を構築、産業機械事業はスケールの大きいコンプリートプランドやビル建設用タワークレーン・橋梁架設用機械などに加え、リサイクルプラントなどの環境分野へ進出している。

今回は工機事業と素形材事業に注目し、KITAGAWAの魂を込めたものづくりを取材した。

圧倒的なシェアを誇るKITAGAWAのパワーチャック

このように工作機械の加工精度を左右する重要な役割を担っているチャックを生産する工機事業部のコンセプトは「Customized by kitagawa」「お客様のご要望にお応えします」としてお客様の加工現場におけるあらゆるご相談を受けている。

標準チャックの量産を手がける本山工場。この工場ができて33年になる。

「設立当初、月の生産量はスクロールチャックが約2000台、パワーチャックが800台前後だったが、時代の流れとともに工作機械のNC化が進み、より強力で高精度なチャックが必要になった。今では数字も逆転し、パワーチャックが2000台超を果たし、現在、本山工場は月2500台の生産能力を持つラインとなっている」と説明するのは、松本光浩 製造部生産1課 課長。

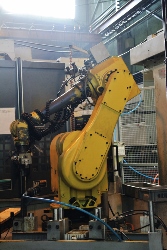

複合加工機やマシニングセンタとロボットとの組合せで2500台分の供給をしているこの工場は、昼夜無人運転が可能なライン。パワーチャックは大手工作機械メーカー数社に標準採用されており、「われわれは高品質な標準品を安定的に供給する責任がある」(松本課長)とのこと。ここでは6インチ8インチ専用ラインと、それより大きなサイズの2ラインで組み立てをしている。

なお、同社では工機事業のスタンダード商品は消費地に近い地域で生産販売するという戦略を持ち、グローバル展開の一貫として中国の瀋陽にも標準チャックの生産工場を設立している。KITAGAWAは世界に営業並びにサービス拠点をもち、日本のみならず海外進出している企業のサポートも行っている力強い企業なのだ。

なお、同社では工機事業のスタンダード商品は消費地に近い地域で生産販売するという戦略を持ち、グローバル展開の一貫として中国の瀋陽にも標準チャックの生産工場を設立している。KITAGAWAは世界に営業並びにサービス拠点をもち、日本のみならず海外進出している企業のサポートも行っている力強い企業なのだ。

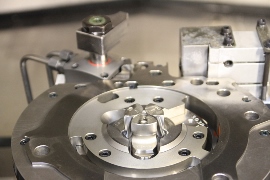

次に受注に合わせたチャックを提供している本社工場を訪ねた。

標準品などの在庫をストックし、顧客の要望に応えてカスタマイズされた特殊チャックを製造し、3週間以内に収めるための工場だ。

標準品などの在庫をストックし、顧客の要望に応えてカスタマイズされた特殊チャックを製造し、3週間以内に収めるための工場だ。

特殊チャックのベースになる本体を一気に加工し、この後は熱処理をして仕上げ加工を行う。先ほどの見学した本山工場は15インチまでだが、ここは外径1メートルの大きなチャックまでつくる。

「温度で材料は変化するため温度管理を徹底しているマシンエリアがある。小さいものは5/1000の嵌め合いでの管理をしている。精度を求めると温度と湿度管理が厳しくなるのは当然のこと」と話すのは岡本富男 製造部生産2課 課長。

「温度で材料は変化するため温度管理を徹底しているマシンエリアがある。小さいものは5/1000の嵌め合いでの管理をしている。精度を求めると温度と湿度管理が厳しくなるのは当然のこと」と話すのは岡本富男 製造部生産2課 課長。

ユーザーのワーク形状は多種多様である。

この本社工場は、標準チャックで対応できないワークでもユーザーの加工条件、機械仕様を考慮しながらワーク形状に合わせたチャックの設計を行う。汎用性はないが、ワーク専用のチャックとして標準チャックでは対応できない把握解決のための工場だ。

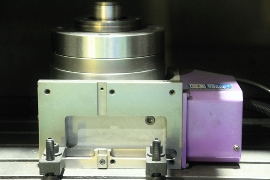

独自のコンパクト設計で小型マシニングセンタに多く搭載されるNC円テーブル

さて、マシニングセンタに搭載される機器にNC円テーブルがある。円テーブルはワークを取り付ける台のことだが、この部位に角度を加えることで垂直方向だけでなく傾斜角からの加工も行えるため、加工時間が短縮でき、作業効率を向上させるという役割を持つ。

さて、マシニングセンタに搭載される機器にNC円テーブルがある。円テーブルはワークを取り付ける台のことだが、この部位に角度を加えることで垂直方向だけでなく傾斜角からの加工も行えるため、加工時間が短縮でき、作業効率を向上させるという役割を持つ。

NC円テーブルの製造ラインを訪ねた。

ラインは、①粗加工エリア、②仕上げ加工エリア、③精密加工エリア、④組立エリア――の4つで成り立っている。荒加工エリアでは横形マシニングセンタが大活躍しており、24時間フル稼働している。もちろんここも自動化ラインである。セットすれば勝手に商品が次から次へと出来上り、次の工程へと進んでいく。この工場もエリアによっては、徹底した温度管理を行っていた。

KITAGAWAのNC円テーブルは独自のコンパクト設計が特長だ。実際、多くの小型マシングセンタに多く搭載されているが、大型のマシニングセンタにも搭載可能なモデルを提供しており、小物ワークから中型・大型のワーク加工に対応している。まさに豊富な品揃えと高精度な位置決め、高速回転、高剛性に対応しているところが最大の魅力だろう。 さて、強度と剛性を重視しなければならないNC円テーブルだが、同社では、高歯、大径ウォームホイールを採用することで歯にかかる面圧を低く抑え、加工負荷の低減、精度維持、優れた機能を実現している。理想的な歯当たりと運動方向に意図して設けられた“隙間”であるバックラッシの調節が可能であるから、スピンドル一体歯切りと相まって高い割出精度を誇る。

さて、強度と剛性を重視しなければならないNC円テーブルだが、同社では、高歯、大径ウォームホイールを採用することで歯にかかる面圧を低く抑え、加工負荷の低減、精度維持、優れた機能を実現している。理想的な歯当たりと運動方向に意図して設けられた“隙間”であるバックラッシの調節が可能であるから、スピンドル一体歯切りと相まって高い割出精度を誇る。

「ここがしっかりしないと、嫌な騒音が発生したり、振動が生じて機械の寿命を低下させてしまう。確かな性能を追求するために様々な工夫がなされているんですよ」(甲斐課長)

鋳造から加工・組立まで一貫生産! 付加価値の高い鋳物部品を提供する素形材事業

素材開発に力を入れる素形材事業は、多様な鋳造技術で自動車部品や建築機械部品など鋳造素材を核とした加工完成品の提供を行っているが、ここではあらゆるニーズに対応できる高度な鋳造・加工技術で金属の可能性を最大限引き出しつつ、付加価値の高い鋳造部品を提供している。

素材開発に力を入れる素形材事業は、多様な鋳造技術で自動車部品や建築機械部品など鋳造素材を核とした加工完成品の提供を行っているが、ここではあらゆるニーズに対応できる高度な鋳造・加工技術で金属の可能性を最大限引き出しつつ、付加価値の高い鋳造部品を提供している。

最新鋭の自動設備を工場全体に配した福山工場では、鋳込んだ商品を砂型から抜き取り、ハンガーラインへ吊るして最終工程のバラシまで搬送する。電気炉は3つ、生産能力は月に700トン。

砂型へ流し込んだあと商品が形成されるがその際、不要な部位、分かりやすく例えると“プラモデルの不要な部分”といったら想像しやすいだろうか、その部分をリサイクルする。切削後の切り屑も溶かす。車のボディを打ち抜いた後の不要な部分も原材料になる。

砂型へ流し込んだあと商品が形成されるがその際、不要な部位、分かりやすく例えると“プラモデルの不要な部分”といったら想像しやすいだろうか、その部分をリサイクルする。切削後の切り屑も溶かす。車のボディを打ち抜いた後の不要な部分も原材料になる。

溶けた鉄は1500℃にも達する。工場内では、石炭の匂いがした。

海外戦略にも注力している同社だが、「北米・中南米の自動車メーカーからの受注拡大を目指してメキシコに新たな生産拠点を整備しました。2013年11月には鋳造ラインも稼働を開始し、素材生産から加工までの全てを消費地で生産します」(石橋副工場長)とのことだ。

さて、今度は先ほどの鋳物を加工するラインである。ここを説明してくれたのは、原田和彦 DG統括部 DG推進室 室長。

この福山工場は、粉塵や騒音を抑えるため、仕上げ棟と鋳造棟を切り離しているのも特長だ。薄肉鋳物や低強度鋳物などの商品に適したラインで徹底した品質管理を行っている。

「工機事業と素形材事業が連携することでユーザーニーズにマッチし、付加価値の高い商品を送り出すことができるのがわれわれの強みです」(原田室長)

自動車部品の鋳物素材の生産から社内加工仕上げまでを一貫生産し、完成品を自動車部品メーカーに納入している部品加工メーカーでもあるからこそ、充実したノウハウを持ち、付加価値の高い商品をつくる――。そしてそのノウハウをもった専門チームが、最適な加工工程を一括して提案できる強みを持つ。お客様のご要望にどのように応えてくれるのか楽しみだ。

自動車部品の鋳物素材の生産から社内加工仕上げまでを一貫生産し、完成品を自動車部品メーカーに納入している部品加工メーカーでもあるからこそ、充実したノウハウを持ち、付加価値の高い商品をつくる――。そしてそのノウハウをもった専門チームが、最適な加工工程を一括して提案できる強みを持つ。お客様のご要望にどのように応えてくれるのか楽しみだ。

世界レベルでの競争力は熾烈さを増すばかりだが、国内・海外ともに活動のステージを拡大するKITAGAWA。市場により近い場所でものづくりを行い、世界中のユーザーに商品を届けていく―――そんな力強い心意気を感じた。

また、同社では創業時より「地域を大切に」という精神を大切にしており、イベントやボランティアに積極的に参加し、地域社会の活性化にも貢献している。