DMG森精機 高精度・高速横形マシニングセンタ「NHX 4000」、「NHX 5000」の第2世代が登場!

第2世代となる「NHX 4000」と「NHX 5000」は従来機から主軸の信頼性を向上させ、肉厚なベッドを採用することで剛性を高め、機械の基本構造を強化している。これにより横形マシニングセンタに求められる高速性と高精度を高いレベルで実現しており、さらに現在使用されている工作機械を画期的に変えるタッチパネルでの操作を可能とした「CELOS」と、これまでの設備機械というイメージを一新する丸みを取り入れた外観デザインを採用し、提携するドイツ DMG MORI SEIKI AKTIENGESELLSCHAFTとの統一感がひと目でわかる製品となっている。

伊賀事業所だけでなく、北米工場でも生産を予定しており、世界最適地生産によって、納期短縮だけでなく、物流費の削減や為替によるリスク分散も図る。

第2世代の「NHX 4000」と「NHX 5000」の特長

① 高生産性

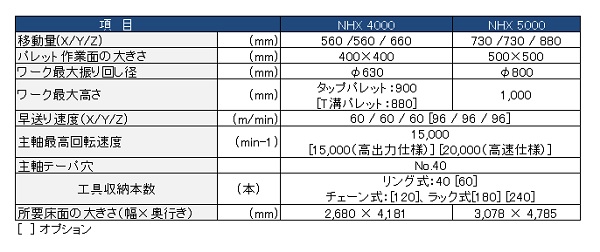

各機能を従来機より向上させることで、生産性が飛躍的に向上した。最大加速度は全軸1G、早送り速度は全軸96m/min(オプション)と従来機から60%アップしており、いずれもクラス最高となっている。

高速割り出しが可能なリング形状の工具マガジンは、最大40本の工具を収納できる。収納可能な工具の最大長さはNHX 4000で400 mmから450 mmと約13%アップし、NHX 5000で500 mmから550 mmと10 %アップした。工具最大径は、NHX 4000、NHX 5000ともにφ140 mmからφ170 mmに拡大し、フレキシブルな工具レイアウトが可能である。マガジンの形状はリング式に加えて、ユーザーニーズに合わせてオプションでチェーン式、ラック式の3種類から選ぶことができる。工具交換時間(カット・ツー・カット)はNHX 4000で2.8秒から2.2秒に、NHX 5000は3.1秒から2.7秒となり、サイクルタイムを短縮する。また、パレットの高速・高精度割り出しを実現するDDM(ダイレクト・ドライブ方式モータ)(オプション)をB軸に搭載するなど、横形マシニングセンタに求められる高速性と高精度を高いレベル実現しており、自動車産業などで使用されている専用機の代替が可能である。

② 高剛性

X軸とZ軸のリニアガイド案内面を高い位置に配置した設計をすることで肉厚なベッドを実現しており、安定した加工が可能な剛性の高い機械構造となっている。高剛性なベッドにより、安定性に優れた3点支持構造での据付が可能。3点支持での据付は、機械の水平調整が容易に行え、据付時間が大幅に短縮でき、地盤の形状や経年変化の影響も最小限に抑える。また、主軸端面からパレット中心までの最小距離は、従来機から30 mm短くなっている。工具の突出し量を短くできるため、より剛性の高い安定した加工が可能になる。

③ 超高精密

マグネスケール社製のABS磁気式リニアスケールを搭載し、高精度な位置決めを効果的に実現するダイレクトスケールフィードバックを全軸に標準で装備している。磁気式リニアスケールは、光学式よりも耐振動、耐衝撃性に優れ、工作機械に不可避な結露や油汚れなどの影響も受けにくく、厳しい環境下でも分解能は0.01μmと高い精度を誇る。また、磁気式リニアスケールは、一般的な工作機械の構造体に使用されている鋳鉄と同じ線膨張係数を有し、温度変化のある環境下においても、取付けられた工作機械と同じ挙動を示すため、非常に安定した加工精度を保つ。

高精密なスケールに加え、厳選した鋳物を採用した構造体や洗練された組立技術により、クラス最高真円度と位置決め精度を達成している。

④ 主軸テクノロジー

主軸を冷却する機構として、主軸モータの固定子コイルの外周にオイルジャケットを配し、冷却液を強制循環させることで、発生する熱が拡散しない設計をしている。さらに皿バネの長寿命化を実現しており、ツールのクランプ力を長期間にわたり維持するため、主軸回転時の振動を抑制でき、高精度加工が可能になる。

⑤ CELOS

斬新なデザインと工作機械業界初となるタッチパネルでの操作を採用したCELOSは、アイデアを製品に仕上げるまでの工程を素早く実現する。CELOSアプリケーションにより、生産指示データや工程、機械データを画面上で確認できるため、効率的な生産が可能となり高い生産性を生み出す。データはネットワークを通じて加工現場と管理部門を直接つなぐことが可能で、ペーパーレスな生産環境を構築する。また、PPS (生産計画システム) やERP (企業資源計画システム)と互換性が高く、CAD/CAM システムとの連携も可能。さらにUSBメモリを内蔵し、ユーザー認証機能を持つSMARTkey®により、制御装置や機械へのアクセス権限を個別に設定可能である。

⑥ 自動化

LPP(リニアパレットプール)システムは、立体タイプのパレット棚を備えた自動化レベルの高いシステム。システム構築も自在にカスタマイズでき、顧客の生産性と稼働率を最も引き出せるシステムとなっている。

⑦ 省エネルギー

環境への負荷低減とランニングコスト削減のため、消費電力が小さいLED機内照明などの低消費電力部品を採用している。また、機械を効率的に稼動させる設計にも取り組み、効果的な省電力を実現している。Mコードの最適化や、固定サイクルの動作時間短縮機能、ATC(自動工具交換)時間を短縮させる機能などを新たに開発した。さらに加工負荷に応じたクーラント吐出量を調整する機能など、自動運転中の省電力機能を強化している。

CELOS搭載機は、これらの省電力機能に加えて各機構を高速化させる設計により、サイクルタイムが短縮し、消費電力を抑えている。例えば同社の旋盤を15年以上にわたって使用されている買い替え時期の機械に対して、年間約45%(*1)の消費電力量削減となる。省電力の効果は、CELOSで確認することができ、省電力の見える化を実現している。

(*1)同社の1997年製旋盤「SL-250BMC」と最新の旋盤「NLX 2500MC」を比較した場合。機械や切削条件、測定時の環境条件などの違いにより、記載の効果が得られない場合がある。

⑧ 安全性

ISO規格、IEC規格、UL規格、JIS規格など全世界各地域の安全規格に対応している。

機械仕様

●定価(税抜き)「NHX4000」:25,800,000円、「NHX5000」:29,000,000円。

●生産予定台数「NHX4000」:25台/月、「NHX5000」:12台/月。