【技術記事】機械的な工作機械活用アプローチについて

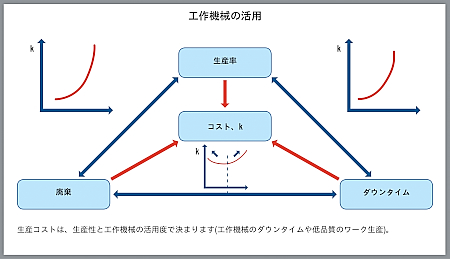

加工の生産性と収益性を最大限に高めるには、金属切削工程全体を最適化することが大切である。工程最適化の基礎となるのは、切削工具パラメータを賢く適用して、工作機械の性能を最大限に活用することである。工作機械を高い効果で活用するには、主に 2 つの要素がある。1 つ目は、金 属切削に機械を利用できる時間を最大限に延ばすこと、2 つ目は、その加工時間を最大限活用して、最大の 生産性、確実性、収益性を得ることである。

(著者:セコ・ツールズ全社技術教育マネージャ Patrick de Vos)

加工時間の最大化

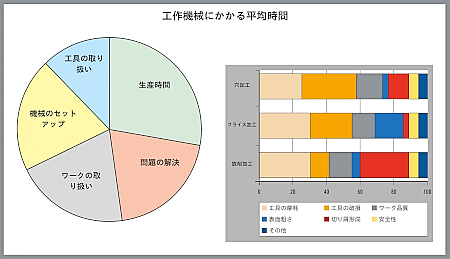

工作機械を最大限に活用するには、まず金属切削の加工時間を最大限に確保する必要がある。機械が恒久的に工場に据え付けられているとしても、年間フルに活用されているとは限らない。1 週間に 5 日間 1 シフトで稼働する場合、休日やその他の非稼動時間を勘案すると、年間の稼働時間は約 1,300 ~ 1,400 時間になる。しかし、この時間がすべて金属切削加工に当てられるわけではなく、プログラミングやセットアップにかかる時間もこれに含まれる。

工作機械を最大限に活用するには、まず金属切削の加工時間を最大限に確保する必要がある。機械が恒久的に工場に据え付けられているとしても、年間フルに活用されているとは限らない。1 週間に 5 日間 1 シフトで稼働する場合、休日やその他の非稼動時間を勘案すると、年間の稼働時間は約 1,300 ~ 1,400 時間になる。しかし、この時間がすべて金属切削加工に当てられるわけではなく、プログラミングやセットアップにかかる時間もこれに含まれる。

非稼働時間を最短に抑えるため、メーカーではオフラインプログラミングやモジュラー式セットアップ方式などの戦略を採用している。工具ケースや自動工具交換装置は工具取扱時間の短縮につながるが、このほかに時間のかかる手間が発生する。

ロボットやパレット交換装置は、被削材の取り付けや完成品の取り外しにかかる時間を短縮するのに役立つ。プログラミング、セットアップ、工具の取り扱いおよび作業において削られた時間はすべて加工時間に回せる。

高い効率で時間配分

金属切削時間を最大化する戦略を導入後、次にメーカーが直面するのは、効率よく時間配分して、可能なかぎり低コストで加工数を上げるという課題である。そのカギとなるのは、工作機械の性能を最大限に活用しながら、切刃を被削材に接触させることである。工作機械の限界を認識することも重要な要素である。

金属切削時間を最大化する戦略を導入後、次にメーカーが直面するのは、効率よく時間配分して、可能なかぎり低コストで加工数を上げるという課題である。そのカギとなるのは、工作機械の性能を最大限に活用しながら、切刃を被削材に接触させることである。工作機械の限界を認識することも重要な要素である。

最適な時間配分を計画するにあたり、加工工程には変更できない要素があることを理解しておこう。加工部品の用途により被削材が決まり、被削材の加工性に応じて、初期の切削パラメータが決まる。たとえば、チタン合金は熱伝導が低いため、切削速度と送り速度を低速にし、熱集積を抑えなければならない。通常、機械の入れ替えはすぐに実現可能な選択肢ではないため、工作機械の性能が重要になってくる。メーカーでは、生産コストの見積り時に、以上の要素を十分に認識しているが、工作機械の特性を正しく評価せず、維持できないような切削条件を適用すると、見積りと実際のコストに大きな差が発生することになる。

初期の切削パラメータを決定するにあたり、どの加工にも共通の要件がある。切り込み深さと送り速度は、工具の破損を防ぎ、良好な切り屑形成と熱生成を抑えるよう選択する必要がある。切削速度が高すぎると工具の摩耗が早まり、低すぎると工具の生産性が落ちることになる。

一般に、高速の切削ではワークを短時間で加工できるが、しかしながら加工時間が短縮される一方で、工具寿命も短くなり、工具コストが上昇する結果となる。一回の加工に要する工具数が増え、摩耗した切刃の交換も必要となる。工具交換によるダウンタイムが発生するため、全体の加工コストが増加するため、高速で加工してコストをかけるか、低速で加工してコストを節約するか、このバランスをとることが必要である。

生産性と加工工程の安定性を一貫して維持できるポイントは、工具が効率よく機能せず生産性が損なわれるくらいまでパラメータを下げることによってコストを下げるか、短時間で工具が摩耗または破損するくらいまでパラメータを上げることによって生産性を上げるか、この 2 つのアプローチの中間にある。

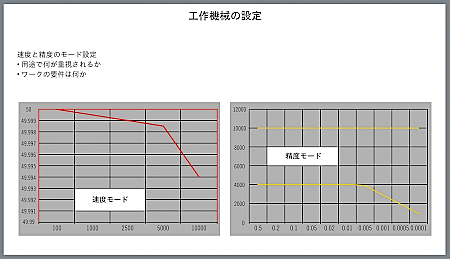

さらに、切削条件の選択では、切削工具の特性だけでなく、多くの場合、工作機械の性能も考慮する必要がある。工作機械によって、電力、トルク、rpm および安定性の限界が異なります。最も明確な限界は電力である。

電力定格だけで、ある特定用途における機械の性能が決まるわけではない。60 kW の工作機械は、 要件に見合う以上の電力を提供するように思われるが、たとえば、長さ 12 m、直径 3 m の鍛造ロールを製造する場合などは、60 kW では不十分である。ある特定のワークを切削するのに必要な電力は、被削材、サイズ、切込み深さ、送り速度、切削速度により変わる。切削速度が高いほど切削抵抗が大きくなるため、電力需要が上がります。そのため、高速な切削速度では機械の電力定格を超える電力が要求されることがある。

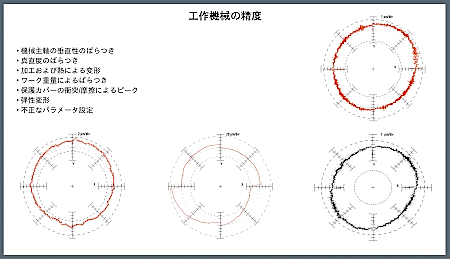

また、極端な切削パラメータを選択すると、工作機械のその他の性能限界を超える影響が発生することがある。必要以上に大きい切り込み深さを選択すると、機械の構造的な剛性を超える抵抗が発生し、振動により加工品の品質が損なわれるおそれがある。同様に、送り速度が高すぎると切り屑の量が増え、切削工程を妨害したり、切り屑排出システムに詰まりが発生したりするおそれがある。

工作機械をその性能限界内で最大限に活用するには、切削パラメータの開発で賢く、バランスのとれたアプローチが必要になる。一般に、切削速度を落とすと、これに比例して送り速度と切り込み深さが上昇する。可能なかぎり最大の切り込み深さを採用すると(機械の安定性への影響を考慮しながら)、切削送りの回数が減り、これに伴い、加工時間が短縮される。通常、切込み深さは工具寿命にほとんど影響しないが、切削速度は工具寿命に大きく影響する。送り速度も最大にすべきだが、極端な送り速度により、ワークの仕上げ面品質が損なわれることがある。

工作機械をその性能限界内で最大限に活用するには、切削パラメータの開発で賢く、バランスのとれたアプローチが必要になる。一般に、切削速度を落とすと、これに比例して送り速度と切り込み深さが上昇する。可能なかぎり最大の切り込み深さを採用すると(機械の安定性への影響を考慮しながら)、切削送りの回数が減り、これに伴い、加工時間が短縮される。通常、切込み深さは工具寿命にほとんど影響しないが、切削速度は工具寿命に大きく影響する。送り速度も最大にすべきだが、極端な送り速度により、ワークの仕上げ面品質が損なわれることがある。

メーカーは、送り速度と切り込み深さの信頼性の高い組み合わせを見つけたら、切削速度によって加工の最終補正をすることができる。目指すところは、高い生産性で材料除去率と加工安定性を両立する切削条件の採用である。機械の性能と切削パラメータを最適に組み合わせることにより、工具コストと加工の信頼性/生産性をバランスよく達成できる。

今後の戦略

工作機械の性能が加工工程の限界を決定することは確かだが、機械の入れ替えは簡単、迅速、安価なソリューションではない。切削工具に適用するパラメータを変更して、既存の機械の性能を最大限に発揮させるほうがすぐに簡単にできる。新しい工作機械への投資が実現可能だとしても、装置の耐用年数が比較的長い点をよく考慮すべきであろう。現在の需要に合った、またはそれを上回る性能の工作機械を購入したとしても、5 年、10 年と経過する間に、被削材、サイズ、分量が大きく変わる可能性もあり、その時点で同じ問題に直面するだろう。こうした変化に対応するには、切削条件を賢く変更することが不可欠である。

工作機械の性能が加工工程の限界を決定することは確かだが、機械の入れ替えは簡単、迅速、安価なソリューションではない。切削工具に適用するパラメータを変更して、既存の機械の性能を最大限に発揮させるほうがすぐに簡単にできる。新しい工作機械への投資が実現可能だとしても、装置の耐用年数が比較的長い点をよく考慮すべきであろう。現在の需要に合った、またはそれを上回る性能の工作機械を購入したとしても、5 年、10 年と経過する間に、被削材、サイズ、分量が大きく変わる可能性もあり、その時点で同じ問題に直面するだろう。こうした変化に対応するには、切削条件を賢く変更することが不可欠である。

工作機械の金属切削時間を最大限に延長する方法を特定した後、ワークと加工に最適の工具、母材、コーティングおよび切刃形状を選択するのが望ましい手順である。次に、工具がうまく作動する最小の切削速度を適用する。その後、最大の送り速度と切り込み深さを適用し、工作機械の電力と安定性の特性も確認しておく。加工パラメータと機械の性能の最適な組み合わせを算出する数式が開発されている。可能であれば、現場で実際に試験を実施し、計算結果と整合するとよいだろう。数式は現実を確認するものでしかない。おそらく 90%以上の場合には、切削速度を抑えながら最大の送り速度と切り込み深さを適用するというアプローチが簡単な上、現実的で、切削速度を補正ツールとして使用すると最も高い効果が得られる。これが、使っている工作機械の性能を最大限に活用しながら、信頼性と生産性の高い加工を実現するのに最適なアプローチである。