清和鉄工 達社長に聞く 「歯車は死なず! 強みは本質を追究する姿勢にあり」

今から95年前の1920年、清和鉄工(社長=達 俊彦氏、本社・出雲工場:島根県出雲市)は、大阪で創業された。当初は歯車を製造していたが、その後は歯切り機械の開発に着手、以降、ホブ刃溝研削盤、歯車ホーニング盤、歯車創成研削盤の製造を次々と開始し、まさに歯車一筋―――歯車の歯車による歯車のためのマシンを製造してきた歴史ある企業である。

今では、ハイエンドCNCホブ盤『Artis(アルティス)シリーズ』、高品質な加工機をリーズナブルな価格で提供する『Orbis(オルビス)シリーズ』、研削、ホーニング等の歯車の仕上げ用加工機『LUXIS(ラクシス)シリーズ』、歯車を中心とした工具関連加工機『FABRIS(ファブリス)シリーズ』と製品ラインナップも豊富であり、評価も高い。特にCNCギアホーニング盤は国内シェア半数以上を占め、抜きん出ている。

達社長を訪ね、お話しを伺った。

顧客と悩みを共有し解決方法を提案 「全てはお客様のために」

清和鉄工は、1960年に非円形歯車の効率的な加工を行うため、当該機種としては国内で初めて数値制御機を完成させたのち、国産初となる内歯式歯車ホーニングを開発、その後は歯車研削の普及を促すためにリーズナブルで高速タイプの新方式歯車研削盤を製造し、2004年には世界初となった極小径歯車に特化した仕上げ加工機を開発している。

ユーザーが抱える悩みを共有し、課題を共に模索しながら解決方法を提供する。この考えは一貫しています。“全てはお客様のために”が、基本です。」(達社長)

同社が国産初となった内歯式歯車ホーニングを開発したのは1988年。まさに日本中がバブル景気に湧き上がっていた頃である。高級車がブームになり、ミッションも高級が求められた。当時はとにかく一流がもてはやされた時代だ。一流のミッションを生産するには高い精度の歯車が必要になる。

ところが―――。

その後、バブルが崩壊。自動車は高級車から小型化軽量化の時代へと移り変わってゆく。

しかしながら、ここでも同社の歯車ホーニングは追い風となる。

「小型軽量車の内装が高級車とは違い、エンジンルームからのノイズが車内に入ってくるんですね。そこで、駆動系のノイズを消しましょうよ、という話になったのです。ここでも、われわれの技術は必要とされました。お陰様で自動車用ミッションギヤの低ノイズ化の先鞭をつけることができたと自負をしています。こうしてお客様とともにわれわれの製品は出来上がってきたんですよ。」(達社長)

「軽量化のためにはどういった加工ができるか、どういったギヤができるか。それには難加工と呼ばれるものもあるでしょう。製造現場の皆様は加工しづらいものをいかに能率よく高品質に加工するか、ということについて大変なご苦労されています。そういった現場の解決方法をお客様と一緒に考え、対応する技術を見出し提案するのがわれわれの仕事であり、マシンを使いこなして素晴らしい加工をするのはユーザーの仕事だと思っています」(達社長)

ギヤはさらなる進化へ―――掲げる3つの「脱」で可能性を広げる

「まさにギヤは死なず、ですよ」と笑う達社長。だが、今ではギヤは減少してきているという。特に減ったのは工作機械だ。時代の変化とともに歯車を加工する機械からギヤが減少しつつある。

「そういった時代だけどもギヤは残る。そして残ったギヤは以前のギヤよりも遙かに重要性が高まっている。過去に10個つくっていたギヤが今では1個でいいといっても、1個をつくるために求められる技術力は過去の10倍になっていると感じています」(達社長)

5年後に100周年を迎える清和鉄工だが、達社長は次のステージへ向けて、“脱自動車”、“脱歯車”、“脱工作機械”の3つを掲げている。

すでに歯車の世界では小形3Dプリンター等の小さな歯車の必要性が高まっている。裾野は広いが競争の高い自動車分野以外に目を向けてみると新分野へ参入するチャンスがあることが分かる。

達社長は機械に求める本質的な良さを“基本性能の高さ”と表現する。今回、工場を見学させていただいたが、清和鉄工がつくる機械の底力を知ることができた。

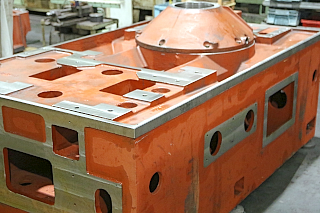

ドーンと鎮座している鋳物からは剛性の高いマシンが出来上がることが容易に理解できる。その鋳物に施されたリブも同社ならではの工夫が満載だ。まさに飽くなき高剛性への追究であろう。機械の精度を左右するキサゲ加工を施された美しい摺動面――工場内は活気に満ちあふれ、多忙なのがわかる。歩いていると国内某工具メーカーから依頼を受けた研削盤が特別に造られていた。他にも韓国の自動車メーカーに納入するマシンもあったりと、とにかく、清和鉄工のマシンが様々な分野で高い信頼を得ているのが分かった。“本質的な機械の良さとはなにか――”についてこだわる達社長だが、機械を使いこなす現場の人々に、本質的な良さを見極めてもらえることが重要だと考えていた。

達社長のフットワークは軽い。

達社長のフットワークは軽い。

清和鉄工の優位性を世界中に知ってもらうため、積極的に世界中を駆け回っている。取引相手と直接対話をし、ああでもない、こうでもないといいながら信頼関係を着実に築いてきた。

自由な発想のもと、新たなマシンの可能性を広げている清和鉄工。今後、どんな展開を見せてくれるのか期待度は膨らむばかりだ。