その生産性―――まさにモンスター級! 世界の自動車産業と切磋琢磨――これがANGERのマシンだ!

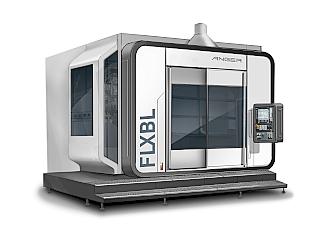

オーストリアに本社を構えるANGER(アンガー)社。1984年、工具から工具へワークを移動させるトランスファーセンター技術の発明以来、世界中で大量生産技術の先駆けとしての地位を確立し、その技術はZF、マグナなど自動車部品のトップメーカーや、アウディ、クライスラー、GM、ボルボなど国際的なOEMメーカーに採用されている。この技術を搭載したマシンの最大の特長は、発想が従来のマシニングセンタの真逆であること。1~4点のワークを同時に自動でクランプ、工具から工具へCNC制御で移動することで全ての加工プロセスを1度か2度のクランプのみで終了する。これにより、加工以外の2次作業にかかる時間をなんと最大70%も短縮できるというモンスターマシンなのだ。現在、オーストリア・トラウンの本社のほか、アメリカ・ミシガン州のアナーバー、ドイツのカールスルーエ、そして日本に販売・サービスの拠点を展開している。

オーストリアに本社を構えるANGER(アンガー)社。1984年、工具から工具へワークを移動させるトランスファーセンター技術の発明以来、世界中で大量生産技術の先駆けとしての地位を確立し、その技術はZF、マグナなど自動車部品のトップメーカーや、アウディ、クライスラー、GM、ボルボなど国際的なOEMメーカーに採用されている。この技術を搭載したマシンの最大の特長は、発想が従来のマシニングセンタの真逆であること。1~4点のワークを同時に自動でクランプ、工具から工具へCNC制御で移動することで全ての加工プロセスを1度か2度のクランプのみで終了する。これにより、加工以外の2次作業にかかる時間をなんと最大70%も短縮できるというモンスターマシンなのだ。現在、オーストリア・トラウンの本社のほか、アメリカ・ミシガン州のアナーバー、ドイツのカールスルーエ、そして日本に販売・サービスの拠点を展開している。

日本法人であるアンガー・マシニング・ジャパン(東京都港区新橋1-11-7)の垣内鎭夫社長を訪ね、お話しを伺った。

やたら機械を並べる加工ラインにさようなら!

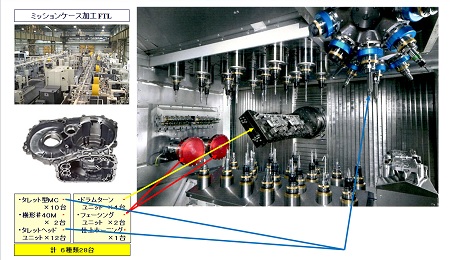

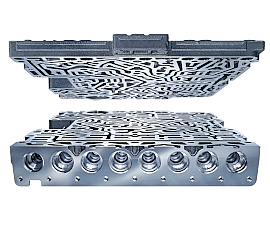

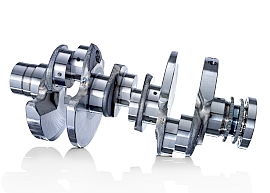

工具から工具へワークが生き物のように移動するトランスファーセンターの活躍する場は、主にアルミや鉄鋼製の精密部品の加工である。たとえば、オートマチックトランスミッションのバルブボディ、トランスミッション用のケーシングやブレードに加え、バランスシャフトハウジングやベッドプレート、カムシャフトハウジングなどの複雑な立体エンジン部品などだ。大量生産品や変種変量の部品向けに特別な機械をつくっている。

工具から工具へワークが生き物のように移動するトランスファーセンターの活躍する場は、主にアルミや鉄鋼製の精密部品の加工である。たとえば、オートマチックトランスミッションのバルブボディ、トランスミッション用のケーシングやブレードに加え、バランスシャフトハウジングやベッドプレート、カムシャフトハウジングなどの複雑な立体エンジン部品などだ。大量生産品や変種変量の部品向けに特別な機械をつくっている。

垣内社長は、「単に工作機械メーカーとしただけでなく、ソリューションを提供するという意識があり、加工に必要なありとあらゆるアプリケーションを考慮し、お客様の利益が最大限になるように緻密な計算をし尽くしてマシンを提供しています。つまりコンサルティングとマニファクチュアがひとつになった考え方です」と話す。

自動車用の加工ラインや設備を思い起こしてみよう。たとえばY軸だけ動く、X軸だけ動く機械を繋げコンベアのようにものを流すラインができた。さらに次の形態になると、加工物を取り付けたまま、多種の工具より自動的に加工していくという多機能集中型のラインが登場、さらにこれらの“良いとこ取り”のシステムとして、マシニングセンタにストッカ、供給装置を備え、多種の加工をスケジュール管理するFMS(Flexible Manufacturing System)まで進化してきたが、垣内社長はこれらのラインについて「何種類かの機械を複数台も用いて繋げなければこのラインは成立しない」とデメリットを指摘した。「日本は国土が狭いので、やたら機械を並べるという考え方を見直す時期が来たと感じる」とのこと。

ANGERのマシンのメリットについて垣内社長は、「海外の某自動車メーカーのラインで実際あった話ですが、数百台ほど使用されていた温度変化に弱い機械があって、1日のうち、昼間の3~4時間しかまともな精度が出なかった。解決策として、問題のあった他メーカーの150台ほどをわれわれのマシンが20台に集約しているんです。厳しい精度条件をクリアしたANGERのマシンは24時間3シフトで働いていますよ」と優位性を示す。

最先端要素技術を集結! 驚愕の柔軟性!

さて、ANGERのマシンは2次作業にかかる時間を最大70%も削減するというコストパフォーマンスに優れているが、なんといっても1台のマシンで数個のワークを同時に生産するスピードは目を見張るものがある。「大量生産業界における高生産性加工システム市場のリーダー」と自負するだけあって、このマシンよりも短いサイクル時間を持つマシンは世界中探してもそんなに多くはないだろう。

「これらは柔軟性を重視したモジュラー設計思想のもと造られています。自動交換装置、日本ではあまりみることのない形のクラウンタレット、マルチスピンドルヘッド、ローディングユニット、パレットキャリアを複合的に配置することによって最大限のコストパフォーマンスを実現したんですよ」(田中氏)

また、決して部品を製造するだけのスピードやクオリティを追究するだけでなく、消費エネルギー費、メンテナンス費、品質管理費、人件費、敷地面積費など、加工に関するありとあらゆるものを削減し、「それを顧客の利益として確実に渡す」のだという。

垣内社長は、「コスト削減に関する費用に対してドンブリ勘定でみている所が多い。工場の製造経費の中に全て入っている。設備そのものの費用も重要でしょうが、実際に運営費に目を向けると、経済効果は一目瞭然なんですよ。大切なことです」と工場運営費の重要性を述べた。

垣内社長は、「コスト削減に関する費用に対してドンブリ勘定でみている所が多い。工場の製造経費の中に全て入っている。設備そのものの費用も重要でしょうが、実際に運営費に目を向けると、経済効果は一目瞭然なんですよ。大切なことです」と工場運営費の重要性を述べた。

もともとANGERのトランスファーセンターの構想のもとは、「眼鏡のフレームだった」と垣内社長。「ひとつのスピンドルで仕事をこなしていては、ラチがあかない。切粉を出さない時間をいかに少なくできるか、ということを考えて1982年に設立し、2年後の1984年にマシンをつくって売った。それがなんと最初に納入したのは日本の眼鏡のフレーム加工メーカーだったんですよ。昔はレイバンの黒いフレームは削り出しで作っていた時代でしたからね」と、教えてくれた。どんどん進化したANGERのマシンは現在、世界中の製造現場で大量生産技術の先駆者としての地位を確立したのだった。

このほど、このANGERの最新技術が詰まったモンスターマシンが日本企業の生産ラインに投入された。おそらく驚異の生産性に驚くに違いない。

↓関連記事はこちら↓

http://seizougenba.com/node/6120