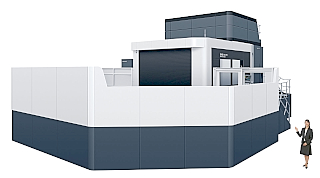

DMG森精機が伊賀事業所に最新鋭超大型5軸加工機を2台導入

2015年11月23日

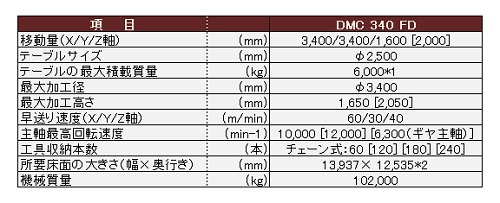

主軸最高回転速度12,000 min-1*、最大出力52 kW*、最大トルク430 N・m*の主軸を搭載しており、航空機部品や船舶部品、工作機械ベッドなどの大物ワークを高能率に加工する。主軸最高回転速度6,300 min-1、最大出力44 kW、最大トルク1,550 N・m のギヤボックス主軸ユニット「5X-torqueMASTER」*も搭載可能である。

機械構造には、高剛性の3点支持一体型ベッドを採用している。静的精度の経年劣化を抑制することができるため、5面加工機特有の煩雑なジャッキ調整作業の頻度を削減し、作業者の負担を軽減する。

*=オプション

従来の5面加工機は、カバー無しの設計で切りくずや折損した工具刃先が飛散する懸念があった。また、小径ロングやアングルタイプのアタッチメント主軸では構造上、最高回転速度の制約もあったが、「DMC 340 FD」は、フルコンプリートカバー設計により、安全面でも向上するとともに、従来機では難しかったセラミック工具を用いての高速主軸による鋳物の高速加工を行うことができるため、実切削時間を短縮できる。また「DMC 340 FD」は、傾斜ミーリングヘッドを有しているため、アタッチメント交換が不要で、60/30/40 m/min(X/Y/Z軸)の早送り速度による高速な工具交換と合わせて、非切削時間を大幅に短縮している。

機械性能の向上と非切削時間の短縮により、従来の5面加工機と比較した場合、トータルの加工時間を約49 %*削減することができた。

日本国内で、「DMC 340 FD」が稼働しているのは同社の伊賀事業所のみとなり、実際の生産に使用されている設備機であると同時に、高能率・高精度加工を実際に見学できる展示機にもなっている。また、「DMC 340 FD」がドイツから日本に輸送され、伊賀事業所に据付されるまでのドキュメント映像は同社の動画サイトに公開している。

↓動画サイト↓

https://www.youtube.com/user/MORISEIKI

[ ] オプション

*1:DMC 340 Uの場合は10,000 kg

*2:チェーンマガジン工具 60 本収納の場合