牧野フライス製作所が微細精密加工機「iQ500」の販売を開始 採用した技術と加工サンプルワークの詳細に注目!

牧野フライス製作所(社長=牧野二郎氏)が、このほど微細精密加工機「iQ500」の販売を開始すると発表した。出荷月は本年9月より。同社では年50台の販売を目指すとしている。

採用した技術と加工サンプルワークの詳細を掲載する。

採用した技術

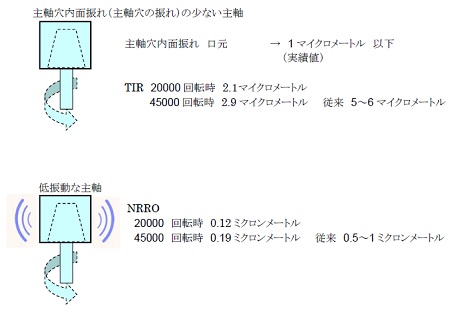

1-1.主軸

金型製造に適する生産性のため、剛性が得られるころがり軸受を採用した。転がり軸受けは、軸受けが接触しているため、切削に必要な剛性が確保され実用的な高速加工が実現できる。静圧軸受けは、主軸回転による熱の発生や回転振れが小さく、面粗さに優れるが、生産性は低くなる。そこで、静圧軸受の面粗さに劣る点を以下のように少なくしている。

(1)熱変位

軸芯冷却(主軸の内部から温度制御した冷却油を送り込むことで主軸自体を内側から直接冷却する方式)に使う主軸冷却油の温度を、従来の±0.5℃から、±0.1℃にする冷却システムを開発した。その結果、熱変位によるリップル量を±0.1 マイクロメートルに抑えることができた。

(2)回転振れ精度

部品の寸法公差を厳しくした。 組立工程において、回転部品の一つ一つのアンバランスを少なくし、なめらかな回転を得ることが可能となった。その結果、静圧軸受に近い回転振れ精度を実現させている。(従来比 1/2)

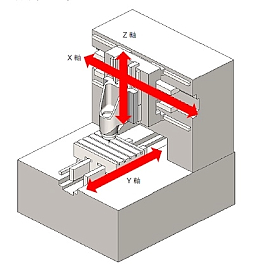

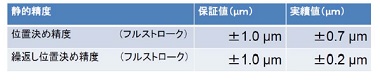

1-2.機械本体

(1)制御しやすい構造 テーブル側に1 軸(Y 軸)と、主軸側に2 軸(Z 軸とX 軸)を配し、加工点と送り軸案内面が近い構造。高い剛性を持ち、高速移動時、反転時に発生する振動と、各可動部の荷重変化(ねじれ)の影響が最小。移動体の反転姿勢誤差が制御しやすいことにより、”スジ”や"縞模様”のない滑らかな加工面を実現した。

テーブル側に1 軸(Y 軸)と、主軸側に2 軸(Z 軸とX 軸)を配し、加工点と送り軸案内面が近い構造。高い剛性を持ち、高速移動時、反転時に発生する振動と、各可動部の荷重変化(ねじれ)の影響が最小。移動体の反転姿勢誤差が制御しやすいことにより、”スジ”や"縞模様”のない滑らかな加工面を実現した。

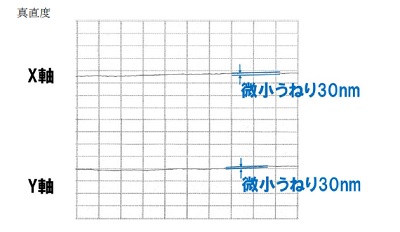

(2)送り軸機構

大きな工作物許容質量(300kg)と高い生産性を確保するため、摩擦係数が低く、剛性が高いころがり案内を採用した。

ころがり案内では、転動体(ころ)のローテーションに伴う通過振動(転動体が非負荷領域から負荷領域に入る際に発生するわずかな振動のこと) により、送り軸にうねりが発生する。送り軸のうねりを微小化するために、一つのころ(転動体)の真円度、円筒度、直径が高精度に管理された専用の直動案内機器を使用している。さらに、ベッドやテーブルの直動案内機器を取り付ける面を、高い真直精度で加工した。直動案内機器を組み付けた後も、単体精度が維持できている。

ころがり案内では、転動体(ころ)のローテーションに伴う通過振動(転動体が非負荷領域から負荷領域に入る際に発生するわずかな振動のこと) により、送り軸にうねりが発生する。送り軸のうねりを微小化するために、一つのころ(転動体)の真円度、円筒度、直径が高精度に管理された専用の直動案内機器を使用している。さらに、ベッドやテーブルの直動案内機器を取り付ける面を、高い真直精度で加工した。直動案内機器を組み付けた後も、単体精度が維持できている。

1-3.制御のための要素技術

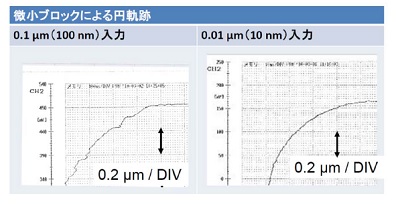

(1)NC 最小設定単位

最小設定単位 10 ナノメートル(0.00001 mm) を採用した。移動量の変化が少ない、緩やかな曲面(斜面)などを加工する場合、特に有効である。

光学系の一部の CAM には、最小設定単位 1 ナノメートルがある。今後、一般的な CAM においても、最小設定単位 10 ナノメートルが必要になると予想している。

(2)高分解能スケールフィードバック

1.25 ナノメートル(0.00000125 mm)の分解能を持つスケールフィードバックを採用した。これまでの分解能は、5 ナノメートル(0.000005 mm)だった。

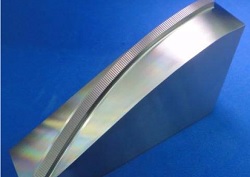

加工対象となるワークの代表例

■自動車用ライトガイド(金型用入れ子) 「iQ500」 は、最近の自動車デザインの変化で特徴的である、ヘッドライトの中の「ライトガイド」の大型化、複雑化に対応する。トレンドとして、自動車用のヘッドライトは、前方を照らす役割だけでなく、走行時に外部(道を歩いている人や対向車)から自車が視認されやすいように、ライトガイドと呼ばれる帯状の発光部が一体化している。

「iQ500」 は、最近の自動車デザインの変化で特徴的である、ヘッドライトの中の「ライトガイド」の大型化、複雑化に対応する。トレンドとして、自動車用のヘッドライトは、前方を照らす役割だけでなく、走行時に外部(道を歩いている人や対向車)から自車が視認されやすいように、ライトガイドと呼ばれる帯状の発光部が一体化している。

ライトガイド入れ子部品の加工面は連続したV溝状になっているが、「iQ500」は、ライトガイドの大型化、複雑化に対応した、入れ子部品の加工を可能にした。

ワークの大きさや高さの問題には、大きなテーブル作業面(各軸の移動量)が、より均一な発光には、連続したV溝の間隔が短くなるため磨きが不要な加工面粗さが、輝度ムラの低減には、金型(コア)のインコーナRを最小にする微細形状の加工――といった具合に加工の課題はこのマシンが解決してくれる。

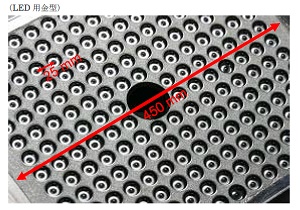

■多数個取りの金型

同社では、一部の多数個取り金型メーカーから、象限突起のない加工面を可能とする機械を要求されている。LED 金型や工業用精密ゴム金型の加工面は、製品の性能に大きく影響する。また、微細な形状部は、金型の磨き作業が困難なため、象限突起が障害になる。そこで、象限突起の極めて小さい仕上げ加工面を可能とした。